便携式仪表锂电池充电管理和电量检测的实现*

2010-12-21曹志鹏

曹志鹏,王 健,

1.杭州电子科技大学电子信息学院, 杭州310018;

2.聚光科技(杭州)有限公司,杭州 310052

目前,便携式仪表的应用日益广泛。由于其便携性的特点,便携式仪表必须由电池来进行供电。供电电池的特性对仪表的正常工作有很大影响。在实际应用中,要求供电电池能够满足仪表工作的功率需求,并且要求维持仪表正常工作的时间尽量长。供电电池作为便携式仪表的必备部分,充电管理是锂离子电池的关键技术之一。实现锂离子电池的充电管理,可提升电池组的安全性,效率,寿命,从而提升仪表的整体性能。此外,大多数仪表应用场合需要显示电池组的剩余电量信息,以供使用者明确电池组的工作状态,及时对电池组进行充电。本文针对某一种便携式仪表的需求,设计了锂离子电池组的充电管理模块,提出了满足精度要求的电量检测方案。最后,通过实验对实现方案进行了验证。

1 锂离子电池

目前,便携式仪表的主流供电电池有铅酸电池,镍镉电池,镍氢电池,锂离子电池和锂聚合物电池等。与其它主流可充电电池相比,锂离子电池具有高单体电池电压、高比能量、高功率密度、长循环寿命、无记忆效应、低自放电率等优点[1]。基于锂离子电池的优点考虑,在本次便携式仪表的应用中,选择锂离子电池为仪表供电。

在本次便携式仪表应用中,仪表正常工作时要求供电电压为12 V,平均负载电流为1.1 A。最少工作时间为5 h。由于锂离子单体电池最高电压为4.2 V,一般工作电压范围为3.0 ~4.2 V, 2节单体电池串联后的电压范围为6.0 ~8.4 V。仪表按照负载电流1.1 A工作5 h,要求的供电电池的放电电量至少为9.4 Ah(安时)。为了满足仪表正常工作的时间要求,本次仪表应用中选用单节容量2.2 Ah, 5节单体电池并联的方式来为仪表供电。单体电池标称电压为3.6 V,容量为2.2 Ah,电池组为2节串联5节并联的结构,电池组总容量为11 Ah。电池组的端电压经过BOOST电路升压到12 V为仪表进行供电。

根据锂离子电池的化学特性,在使用过程中,其内部进行电能与化学能相互转化的化学反应。但是对锂离子电池的过度充电将会导致电池内部发生化学副反应,该副反应加剧后,很可能发生漏液、起火、爆炸等危险[2-3]。供电电池存在的一切安全隐患都将对仪表工作产生很大影响,降低仪表的安全性和稳定性,因此非常有必要对锂离子电池组进行充电管理。此外,本次应用中需要对电池组的剩余电量进行检测,并在仪表显示屏上进行显示,以便使用者掌握电池组的剩余电量。本次便携式仪表应用中,剩余电量检测精度要求为1.5%。

2 仪表中锂离子电池的充电管理

根据锂离子电池的特性,对电池组进行充电必须是先恒流后恒压的两段式充电方式[4]。在对电池组进行充电的起始阶段,先以恒定电流对电池组进行充电,电池组的端电压逐渐上升。当电池组端电压上升到一定值后,再转为以恒定电压对电池组进行充电。在恒压充电阶段, 充电电流逐渐减小。当充电电流减小为C/40至C/30时,就认为电池已经充电完毕[5]。

2.1 充电管理模块

在本次便携式仪表的应用中,选择BQ24702芯片来实现锂离子电池组的充电管理和主备电的切换。 BQ24702芯片是美国TI公司生产的锂离子电池充电管理芯片。该芯片的主要功能有:采用动态能量管理来尽量减少充电时间、可以实现0.4%的充电电压精度和4%的充电电流精度、带有300 kHz的PWM控制器实现充电控制、过放指示可以保护电池过度放电等[6]。

锂离子电池组充电管理原理示意图如图1所示。

图1中Vadp为交流适配器输入的12 V电源,它直接为 BQ24702来供电, Vbat为电池组的端电压。VREF为内部5 V基准电压, R7和R8分压来设置SRSET的端口电压,以此来设置电池组的恒流充电电流。R1为检流电阻,根据文献[6]中要求,取值为25 mΩ。R1上的电压VR1作为差分电压输入到SRP和SRN口。Vbat为锂离子电池组的电压。 Vbat经分压后输入到BATP端口,用于检测电池组电压。对于本次选定的锂离子电池组,设定开始的恒流充电电流为2.5 A,当电池组端电压上升到8.4 V后,转为恒压充电方式。

图1 锂离子电池组充电管理原理示意图

在恒流充电阶段, BQ24702检测检流电阻R1上的电压VR1,当VR1小于62.5 mV(2.5 A×25 mΩ)时, PWM控制 BUCK电路的输出电压上升, 使得VR1上升到62.5 mV。随着充电的进行,电池组端电压逐渐上升, BUCK电路的输出电压也相应的逐渐上升,两者的压差VR1始终保持在恒定值62.5 mV,保证以2.5 A的恒定电流为锂离子电池组进行充电。在该充电阶段, BQ24702 通过BATP端口来检测电池组的端电压。当电池组的端电压上升到8.4 V的恒压充电门限值时,模块对电池组的充电方式从恒流充电转化为恒压充电。

在恒压充电阶段,电池组端电压保持不变,充电电流逐渐减小, VR1也逐渐减小。在此阶段, PWM控制BUCK电路的输出电压也逐渐减小,但始终使电池组端电压维持在设定值8.4 V。当充电电流减小为C/40至C/30时,在本次仪表应用中即充电电流减小为275 mA至367 mA时就认为电池已经充满电。可以通过检测R1的电压VR1来判断电池组是否已充电完毕。

2.2 升压模块和主备电切换的实现

在本次应用中, 采用 LTC1871 芯片来构成BOOST升压电路来将电池组端电压升压到仪表要求的供电电压12 V。LTC1871是美国LT公司生产的电流模式PWM控制器。该芯片的特点有:高效率,宽输入电压范围,电流模式控制提供了优越的瞬态响应,具有100 mV迟滞的RUN引脚门限,高的最大占空比, 1%精度的内部电压基准等[7]。

图2为将电池组电压升压为系统供电电压12 V的原理示意图。

图2 LTC1871升压产生12 V原理示意图

在图2中,采用LTC1871芯片、电感、电容和二极管构成BOOST升压电路。其中, LTC1871由电池组供电。只有当其RUN引脚电压高于1.248 V时,该芯片才可正常工作。当没有接入适配器,即Vadp为0时,电池组电压Vbat经过分压使得RUN引脚电压大于1.248 V, LTC1871 正常工作,将Vbat升压得到Vbat-12 V。当接入适配器,即Vadp为12 V时,晶体管Q1导通, 使得 RUN引脚电压低于1.248 V,LTC1871停止工作。此时, Vbat-12 V为0。

主备电供电切换的思路为:当接入适配器时,芯片LTC1871不工作, Vbat-12V为0,由适配器电源Vadp为充电管理芯片BQ24702和仪表系统供电, Vadp作为仪表的供电电源;当没有接入适配器时,芯片LTC1871工作, Vbat-12 V为12 V,且作为仪表的12 V供电电源,即由电池组为仪表系统进行供电。

3 剩余电量检测

由于仪表所要求的剩余电量检测精度不高,并且负载电流变化小,为了尽量减小仪表的体积和重量,突出仪表的便携性,采用简单、有效的剩余电量检测方法最符合便携式仪表的应用需求。

在本次应用中,根据锂离子电池组的端电压与电池剩余电量的关系来检测剩余电量,并通过修正算法来提高剩余电量的检测精度, 借助仪表中的DSP来实现对电池组剩余电量的检测和显示。在充电过程中,用一个进度条来显示充电状态,而不检测电池组的剩余电量。在放电过程中,借助仪表系统中的DSP,根据算法来实现电池组剩余电量的检测,并在仪表显示屏上以百分制实时显示。

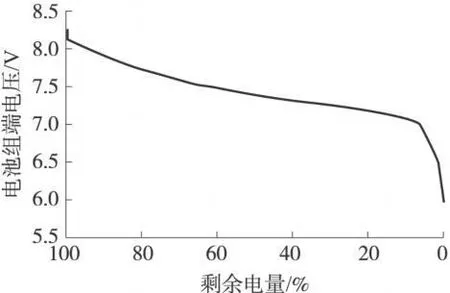

具体的剩余电量检测思路是:当电池组被充满电后,在DSP中设定初始剩余电量为100%。随着电池组放电的进行,电池组的端电压也随之下降,剩余电量也随之减小。将电池组的端电压采样后输入到DSP中,根据算法来计算得出新的剩余电量值。首先测量并绘制原装全新锂离子电池组的端电压与剩余电量的关系曲线,将该曲线作为测量剩余电量的标准曲线。为了得到尽可能精确的关系曲线,本次应用中以1.88 A的电流对7.4 V/11 Ah锂离子电池组进行放电,得到的电池组端电压与剩余电量的标准关系曲线如图3所示。

图3 电池组端电压与剩余电量的标准关系曲线

从图3可知,电池组刚开始放电时,端电压下降较快,而剩余电量变化很小,端电压在小范围内近似为线性关系。在电池组放电曲线的中间阶段,电池组端电压较平稳,也可以近似为分段线性关系。在电池组放电曲线的结束阶段,端电压下降较快,在小范围内仍然可以近似为分段线性关系。根据图3的放电曲线,考虑剩余电量检测精度和实现方案的复杂度,将放电过程中电池组端电压和剩余电量的关系分段给出,如表1所示。

表1 电池组端电压和剩余电量的关系

将表1中电池组端电压和剩余电量的关系数据存储在DSP的FLASH中,作为计算剩余电量的参考数据。进行剩余电量检测时,对电池组端电压进行采样后输入到DSP内部的ADC中。 DSP首先判断电池组端电压所处的区间,确定在图4中对应的电压分段区间,采用分段线性插值的方法,求出每次采集的电池组端电压对应的剩余电量值,并在显示屏上进行显示。

4 实验验证与分析

利用制作的充电管理和剩余电量检测实验板并配合某种仪表对锂离子电池组进行充电管理和剩余电量检测精度的实验验证。

4.1 充电管理功能验证

在实验中,设定2.5 A恒定电流给电池组进行充电,当电池组端电压上升到8.4 V时转为恒压充电。电池组的充电曲线如图4所示。

图4 锂离子电池组2.5 A充电曲线

从图4可以得知,电池组的端电压随着充电过程的进行逐渐上升。当电池组端电压上升到8.38 V时,充电管理模块将充电方式从恒流充电切换为恒压充电。恒流充电时间为4.57 h,恒压充电时间为0.43 h。进行恒压充电的门限电压8.38 V与设定值8.4 V有20 mV的误差,这是由于电压测量误差和温度影响引起的。当充电电流减小到300 mA时停止充电,总充电时间为5 h,理论充电时间为4.4 h。充电时间差别是由于锂离子单体电池的差异和恒压充电时间等因素造成的。

由以上分析可知,所设计的充电管理模块精确实现了对锂离子电池组的恒流恒压充电,且充电时间短,效率高。

4.2 剩余电量检测精度分析

对表1中电池组端电压进行分段线性拟合,结果如图5所示。

图5 电池组端电压与剩余电量的拟合关系曲线

图5中,拟合曲线是根据表1数据进行分段一次线性拟合后得到。经过计算和分析,线性拟合数据和原始数据的最大误差为0.03 V,对应电压区间为7.881 ~8.121 V, 该电压区间对应的剩余电量为90 % ~99.8 %。计算得知,在电池组端电压范围内,通过分段线性拟合方案进行剩余电量检测的最大误差为1.23%。由此可知,剩余电量检测精度满足仪表1.5%精度要求。

5 结论

本文针对便携式仪表应用需求设计了锂离子电池组的充电管理模块。该充电管理模块可实现适配器供电和电池组供电的自动切换,可以设定电池组的恒流充电电流,以及从恒流充电方式转为恒压充电方式的门限电压。通过实验验证表明,该充电管理模块可实现对电池组的安全、高效率充电,提高了电池组的安全性、可靠性和循环寿命。

本文提出的剩余电量检测方案,可以实现对电池组剩余电量的检测, 1.23 %的剩余电量检测精度满足仪表的检测精度要求。该剩余电量检测方案在满足仪表需求的前提下,尽可能采用简单的电量检测方案,减小了对仪表资源的占用,减小了仪表的体积和重量,提高了其便携性。

在剩余电量检测方案中,没有考虑电池的自然放电率和电池老化对电量检测精度产生的负面影响。在要求更高精度的剩余电量检测应用中,还需要考虑这两个问题对剩余电量检测精度的影响。

[ 1] 郭炳焜,徐徽, 王先友,等.锂离子电池[ M] .长沙:中南大学出版社, 2002:28.

[ 2]Jim McDowall, Philippe Biensan, Michel Broussely.Industrial Lithium Ion Battery Safety-What Are the Trade-offs? [ C] //Telecommunications Energy Conference.IEEE, 2007:701-707.

[ 3] 唐致远,陈玉红, 卢星河, 等.锂离子电池安全性的研究[ J] .电池, 2006, 36(1):74-76.

[ 4] Yang Fong Cheng, Chen Chih Chiang, Chen Jiann Jong, et al.Hysteresis-Current-Controlled Buck Converter Suitable for Li-Ion Battery Charger[ C] //International Conferenceon Communications, Circuitsand Systems.IEEE, 2006:2723-2726.

[ 5] Bently W F, Heacock D K.Battery Management Considerations for Multichem istry Systems[ J].IEEE Aerospace and Electronics Systems Magazine, 1996, 11(5):23-26.

[ 6] BQ24702, Datasheet, Texas Instruments Corporation[R].2005.

[ 7] LTC 1871, Datasheet, Linear technology corporation[R] .2008.