侧壁带矩形孔圆筒形件拉深工艺研究*

2010-12-14肖小亭廖毅娟

肖小亭,刘 丹,廖毅娟,陈 登

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广州华冠精冲零件有限公司,广东 广州 510420)

侧壁带矩形孔圆筒形件拉深工艺研究*

肖小亭1,刘 丹1,廖毅娟1,陈 登2

(1.广东工业大学材料与能源学院,广东 广州 510006;2.广州华冠精冲零件有限公司,广东 广州 510420)

本文针对侧壁带矩形孔圆筒形件的结构特点,提出采取先冲孔后拉深成形的工艺方案.借助于计算机模拟和实验研究,比较了预冲孔的形状、大小对拉深成形的影响程度.结果显示:与不带侧孔的相同尺寸的圆筒形零件拉深相比.只要预制孔的形状合理,带侧孔一次拉深不但可以使拉深成形后侧壁孔的形状尺寸满足要求,而且能节省工序、获得更大的拉深高度,实现低碳成形目的.

侧壁带孔筒形件;拉深工艺;低碳成形

由于实际需要,许多薄壁筒形零件的侧壁上需要开设一些孔.图1所示零件,有的侧壁上为矩形孔(图1a),有的为圆形孔(图1 b,c,d),有的孔在侧壁上均匀分布(图1a,b,c),有的则非均匀分布(图1 d).然而,为了保证孔的形状和尺寸,目前对侧壁带孔圆筒件的加工工艺均是采用落料拉深,然后再对筒形件进行冲孔或通过机械加工等方法加工孔[1].显然,该方案具有工序多以及在拉深成形后的筒形零件上进行冲孔的模具结构复杂等不足.

图1 筒壁带孔零件示意图

根据冲压工艺要求,如果在拉深前将孔冲制好再拉深,那么就容易将冲孔与拉深复合在一道工序中完成,既可以节省工装,又可减少工序,提高生产效率,实现低碳成形目的.诚然,面临的问题是,拉深前冲制的孔在拉深时会由于拉深变形过程材料的流动,导致孔的形状和尺寸会发生变化.且因为不同的孔型、孔位以及孔的大小等都将会引起金属不同的流动,很难统一描述.所以要将所有侧壁带孔的筒形件都这样做,显然是非常困难的.但是,在实践中我们对一些分布均匀、孔型规则的矩形侧壁孔,通过设计好预制孔形状和尺寸,能够满足变形后筒形件的形状尺寸要求.这样就使这类零件的成形工序在一套模具中完成,对提高生产效率、提高成形零件的拉深变形程度,具有十分重要的意义[2],也有利于实现低碳成形加工.

1 侧壁带孔拉深工艺分析

侧壁带矩形孔的筒形件如图1(a)所示,由于拉深成形后其孔形和实体部分都是由平板上的扇形在拉深转变而来的,其拉深过程坯料的变形特点如图2所示.如在拉深前的平板毛坯上取出一个扇形部分(如图2a),拉深后原平板毛坯凸缘A0B0C0D0部分逐渐转化成圆筒形的侧壁部分ABCD如图2(b)所示.

图2 拉深坯料的变形特点

带孔拉深过程,孔以外的部分往模具里面拉深时,材料的变形性质由原来的以周向受压为主和径向受拉的受力状态发生了变化.一是径向拉力的传递由原来平板坯料的均匀分布力成为多个集中力的传递模式.其次,当周向孔与孔之间相隔距离不是太大时,即实体部分较窄时,实体部分的变形可视为单纯的拉弯成形.而当孔与孔之间的距离较大时,即实体部分较宽时,拉深时板料凸缘部分在拉弯过程仍会产生切向压缩,但这种切向压缩的作用相对整体拉深时要小很多[3].

2 实例验证

为验证上述方案的可行性,下面进行数值模拟与拉深实验.初始条件为:材料是08钢,厚度为1 mm,材料的机械性能和拉深模具结构参数如表1和表2所示[5-6].

表1 毛坯材料的机械性能参数

表2 拉深凸凹模主要结构参数

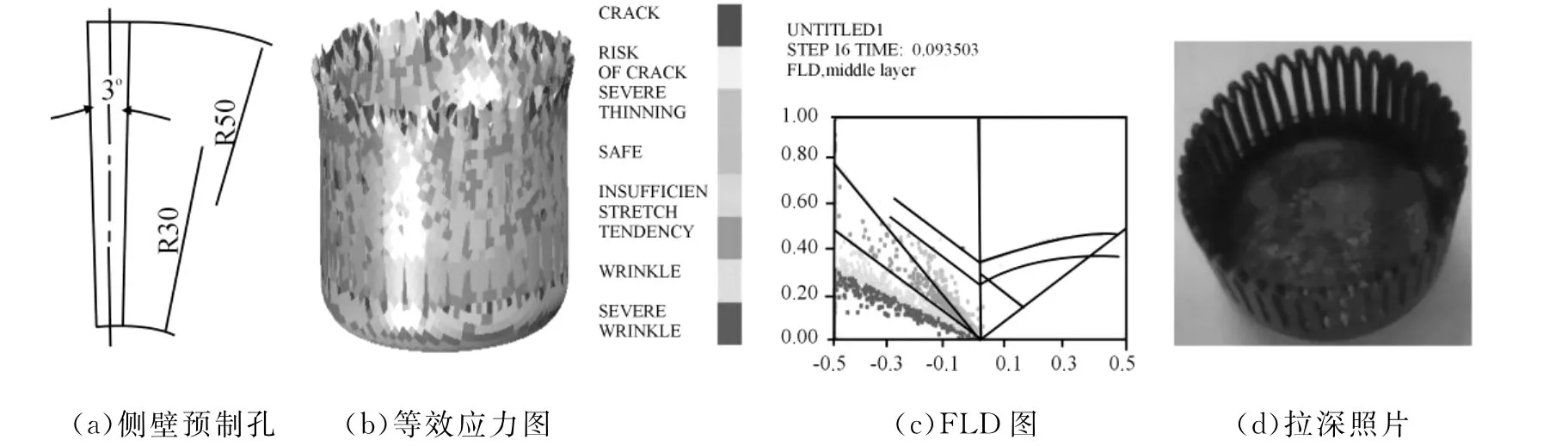

模拟和实验结果表明,在同一拉深条件下,不带预制孔的坯料拉深过程中出现拉裂现象如图3所示.图3(a)和(b)的模拟结果表示在圆筒底部出现裂纹,图3(c)表明实验拉深尚未完成工件就已被拉裂.而带孔拉深情况如图4所示,模拟图和实物拉深都可以顺利拉深成形,并获得工件要求的形状尺寸.以上说明,在带孔情况下进行拉深成形时可获得比不带孔拉深一次成形的拉深比要大.所以,对于那些侧壁带孔零件设计合理的预制孔型,采取落料冲孔拉深复合不但可以减少工序,还可以提高拉深比,对于提高效率、降低成本具有重要意义.实现了低碳成形的目的.

图3 不带预制孔板料拉深模拟分析图和实验结果

图4 带预制孔板料拉深模拟分析图和实验结果

3 结 论

(1)用一定形状、尺寸的扇形预制孔,拉深后可以形成要求的侧壁矩形孔.因此,只要设计好预制孔的形状和尺寸,就可以将落料、冲孔与拉深等工序合并为一套工序直接拉深出符合要求的侧壁带矩形孔的筒形件,实现该类零件的低碳成形.

(2)模拟和试验表明带预制孔拉深的极限拉深比与不带孔拉深的拉深比有所提高.

(3)本文仅以直壁筒形件为研究对象,讨论了带预制孔拉深方法的合理性,该方法还可以推广应用到其它形状零件侧表面带孔的成形工艺中.

(4)在塑性加工过程中充分利用几何形状的特点进行复合成形工艺,可以大大减少工序和模具,是低碳成形的有效途径.

[1]孙福刚,孟晓辉.调心滚子轴承保持架冲孔方法的改进[J].哈尔滨轴承,2010,31(1):19-21.

[2]李孝英.薄料宽凸缘筒形带孔槽拉深工艺浅析[J].航空工艺技术,1995(6):38-39.

[3]李海峰,赵晓平.圆筒件冷拉深成形工艺分析及数值模拟[J].锻压设备与制造技术,2009,44(6):76-79.

[4]HSU T C,CHU C H.Finite-element analysis of sheet metal forming processes[J].Journal of Materials Processing Technology,1995,54 :70-75.

[5]方昆凡.工程材料手册[M].北京:机械工业出版社,2002.

[6]孙卫和,熊洪森,张凌云.带孔件成形过程实验研究[J].南昌航空工业学院学报,1999,13(1):53-57.

Study on the drawing process of cylindrical cup with rectangular holes

XIAO Xiao-ting1,LIU Dan1,LIAO Yi-juan1,CHEN Deng2

(1.Faculty of Material and Energy,Guangdong University of Technology,Guangzhou 510006,China;2.Guangzhou Huaguan Parts Co.Ltd.,Guangzhou 510420,China)

According to structure characteristics of cylindrical cup with rectangular holes,a process way that it takes first punching and then drawing is introduced in this paper.With the help of computer simulation and experimental research,the effects of pre-punched's shape and size on the sheet metal forming limits during drawing process were compared between the blank with prefabrication holes and that without hole.Result showed that the deep drawing of blank with prefabrication holes not only can get good shape and dimensions,but also save process and obtain greater drawing height,in comparison with blank without holes,and can achieve the goal of low-carbon forming purposes.

side walls with hole-shaped parts;deep drawing process;low-carbon forming

TG386.3+2

A

1673-9981(2010)04-0546-03

2010-10-20

广州市经贸局企业技术改造项目 (编号:2008-35)

肖小亭(1957—),男,湖南湘潭人,教授,博士.