黄麻/大豆分离蛋白复合材料的制备与性能

2010-12-13徐山青

王 超 徐山青

(南通大学,南通,226007)

黄麻/大豆分离蛋白复合材料的制备与性能

王 超 徐山青

(南通大学,南通,226007)

采用非织造工艺结合热压工艺制备了完全环境友好型绿色复合材料——黄麻/大豆分离蛋白(SPI)复合材料。利用正交试验法研究了黄麻毡面密度、SPI质量分数和丙三醇含量对黄麻/SPI复合材料断裂强度的影响。试验结果显示,用黄麻与SPI制备的复合材料,其断裂强度大大提高,分别比SPI薄膜和黄麻毡提高了约9倍和29倍。在黄麻毡面密度为550 g/m2,SPI质量分数为11.5%,丙三醇体积分数为7%条件下制备的黄麻/SPI复合材料的断裂强度达到14.22 MPa。

黄麻,大豆分离蛋白,热压成型,绿色复合材料,断裂强度

近年来人们对生态和资源保护愈来愈重视,制备环境友好型和完全可生物降解型绿色复合材料成为研究热点之一。Luo等[1-2]在论文中首先使用了绿色复合材料(green composites)一词,用植物纤维中的菠萝纤维作为增强体,以可生物降解材料聚羟基丁酸戊酸酯(PHBV)为基体,制作了可生物降解绿色复合材料。绿色复合材料是指能与生态环境和谐或共存的材料,能够完全生物降解、再生的材料。环境友好型绿色复合材料是指从原材料的选取、加工工艺、后期整理和使用废弃后对环境无污染或低污染的复合材料,符合生态环保要求,原料资源容易获得。

天然纤维素纤维中的麻纤维是重要的植物纤维中的一类,其原因一是麻纤维具有比强度、比模量高的优良特性,适合用作复合材料的增强相;二是麻纤维具有无毒无害、可生物降解、加工方便以及价格低廉等特点,是一类容易获得的可再生资源。最常用的麻纤维主要有剑麻、亚麻、黄麻和苎麻等,是从各种麻类植物中取得的纤维,包括一年生或多年生草本双子叶植物皮层的韧皮纤维和单子叶植物的叶纤维。王春红等[3]以亚麻落麻纤维、聚乳酸纤维为原料,采用非织造结合模压成型工艺制备了完全可降解复合材料,研究了增强纤维体积分数和纤维长度对复合材料弯曲、冲击性能的影响,采用扫描电镜(SEM)研究了复合材料中纤维与树脂之间的界面结合状况。曹勇等[4]利用压制成型工艺制备了洋麻纤维增强全降解复合材料,分析了纤维体积分数、长度以及取向分布对材料弯曲模量的影响,并根据COX剪滞法和洋麻纤维在成型后被压缩的结构特点,探讨了一种修正COX剪滞模型对弯曲模量的预测。

目前越来越多的可生物降解的树脂已经研发出来。大豆蛋白是一种每年可再生的资源,可用作绿色复合材料。用大豆分离蛋白(SPI)作为基体的材料在国外已有研究。由废鸡毛和大豆基树脂制备的复合材料,已用于制备电脑硬件中的轻质电路板[5]。Nam等[6]将苎麻纤维和大豆浓缩蛋白复合,制成无取向的绿色复合材料,平均断裂强度为6.9 MPa。Chabba 等[7]利用亚麻纱和戊二醛/聚乙烯醇改性的大豆浓缩蛋白制备了完全可降解绿色复合材料。在国内,对SPI的研究主要是集中于制备SPI薄膜,作为可食性包装薄膜。廖萍等[8]研究了SPI与明胶蛋白复合膜的制备与性能,并通过电子显微镜观察膜的微观结构。李建昌等[9]以SPI为主要原料,添加甘油制成可食性膜,研究了成膜介质和成膜方法对膜性能的影响。

将可自然降解的SPI和麻纤维复合制备的可降解复合材料具有良好的工业前景,但运用黄麻和SPI制备复合材料目前尚未见报道。

1 试验部分

1.1 试验方案设计

通过前期试验认为,对黄麻毡/SPI复合材料的力学性能具有影响的因素是黄麻毡面密度、SPI质量分数和丙三醇含量[10]三个因素,每个因素三个水平,如表1所示。暂不考虑各因素间的交互作用,确定L9(34)正交试验方案[11]。对于试验中因子的水平选择主要依据前期试验结果。黄麻毡面密度因素的水平范围选择为350~750 g/m2。因为当面密度大于750 g/m2时,黄麻毡的厚度太厚,只有表面能够吸收SPI,内部浸渍不完全;当面密度小于350 g/m2时,黄麻毡很薄,分布不均匀,影响复合材料的均匀性。浸渍液的SPI质量分数为5.7% ~11.5%,溶液太浓或太稀都不利于黄麻毡的浸渍;丙三醇在本试验中作为增塑剂,丙三醇体积分数为5%~10%。

表1 正交因素水平表

1.2 试验材料

(1)黄麻纤维:实验室黄麻纤维为工艺纤维,长度35~290 mm,长度标准差异75%,含短绒(<25 cm)、麻屑、并丝、麻粒及其他杂质约22.3%(质量分数)。黄麻与其他麻类纤维及玻璃纤维的性能比较如表2所示。

(2)SPI:黄色粉末状,纯度97%,南通光和生物技术有限公司。

(3)丙三醇:分析纯,无锡市晨阳化工有限公司。

表2 黄麻纤维与其他麻类纤维及玻璃纤维的性能比较

1.3 仪器与设备

试验中所用的主要仪器和设备如表3所示。

表3 制备复合材料所用的主要仪器和设备

1.4 复合材料的制备

1.4.1 黄麻纤维的处理与黄麻毡的制备

将黄麻纤维去杂质、清洗、自然晾干,然后切割成长约150 mm的短纤维,并在质量分数为5%的NaOH溶液中,浴比15,温度100℃下进行碱处理。将处理好的黄麻短纤维进行开松、梳理、铺网,并根据试验设计的面密度进行裁剪层叠后制成黄麻毡。试验中黄麻毡的面密度分别设定为350、550和750 g/m2。

1.4.2 黄麻/SPI复合材料的制备

本试验采用非织造工艺结合热压[12]技术制备黄麻/SPI复合材料。将三种不同面密度的黄麻毡分别浸渍于不同质量分数的SPI溶液中,使用丙三醇作为增塑剂。

称取一定量的SPI,加入适量的蒸馏水和丙三醇,将其置于80℃的水浴锅中,均匀搅拌加热30 min,待SPI溶液冷却后经滤布过滤排气;将黄麻毡浸渍于SPI溶液中,并在温度21℃,相对湿度65%条件下静置12 h,使黄麻毡尽可能完全吸收溶液中的SPI。12 h后取出黄麻毡,悬挂晾干至不再滴水,再将其置于四柱万能液压机上进行热压制得黄麻/SPI复合材料。热压条件为:第一步热压温度80℃,压力19 MPa,热压时间5 min;第二步热压温度80℃,压力16 MPa,热压时间15 min。

1.5 力学性能测试

参照GB/T 1447—2005纤维增强塑料拉伸性能试验方法[13]进行黄麻/SPI复合材料拉伸性能测试。将黄麻/SPI复合材料裁剪成尺寸为250 mm×15 mm×2 mm的试样(图1),每种材料各取样5块进行测试,试验结果取平均值。

图1 试样尺寸

1.6 材料断裂面分析

使用SEM观察黄麻/SPI复合材料拉伸断裂面,分析界面黏合情况。

2 结果与讨论

2.1 断裂强度分析

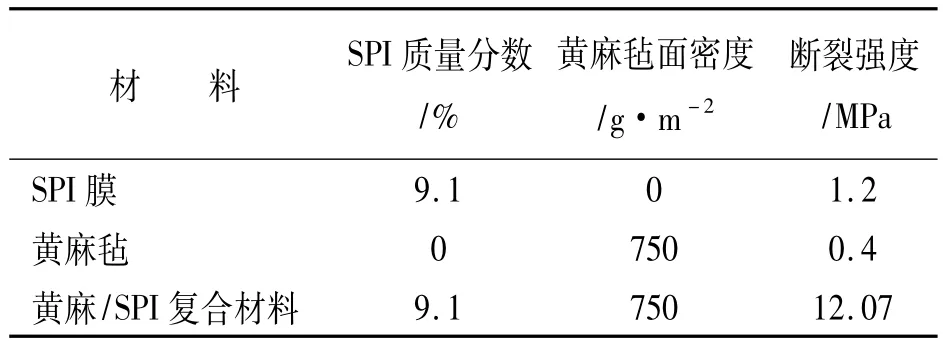

分别测试SPI、黄麻毡以及黄麻/SPI复合材料(丙三醇体积分数为7%)的断裂强度。SPI是黄色粉末状物质,需将其先制成SPI薄膜再进行拉伸强度测试。测试结果如表4所示。

表4 断裂强度测试结果

从表4可以明显看出,制备的黄麻/SPI复合材料的断裂强度明显高于单独的SPI膜和黄麻毡。黄麻/SPI复合材料比SPI膜和黄麻毡的断裂强度分别提高了905.83%和2 917.50%。

2.1.1 极差分析

按正交试验方案制备的黄麻/SPI复合材料,其断裂强度测试结果和极差分析如表5所示。

表5 断裂强度测试结果及分析

试验部分依据正交试验设计,选择L9(34)正交表,由于没有考虑因素间的交互作用,表5中的空列作为误差项。由表5可见,RA>RB>RC,所以对于影响黄麻/SPI复合材料断裂强度的因素由主到次依次为A>B>C,即为黄麻毡面密度>SPI质量分数>丙三醇含量。在因素A中,K1A>K3A>K2A,可知黄麻毡面密度在水平1时的值最大,即此时的断裂强度最高;在因素B和因素C中,分别是 K2B> K1B> K3B和 K1C> K3C> K2C,所以对于黄麻/SPI复合材料的断裂强度而言,最优方案是A1B2C1,即黄麻毡面密度550 g/m2,SPI质量分数为9.1%,丙三醇体积分数为5%。

2.1.2 方差分析

方差分析结果如表6所示。

由表6可见,因素A高度显著、因素B显著、因素C不显著,故因素主次顺序为A>B>C,即对黄麻/SPI复合材料断裂强度的影响程度的顺序为黄麻毡面密度>SPI质量分数>丙三醇含量。本试验以复合材料断裂强度作为指标,因此指标值越大越好。对因素A、B分析,确定优水平为A1和B2;因素C的水平对试验结果影响不大,从经济角度考虑选择C1。最优水平组合为A1B2C1,即黄麻毡面密度为550 g/m2、SPI质量分数为9.1%、丙三醇体积分数为5%。

表6 方差分析

2.1.3 试验验证

将通过理论分析得到的最优水平组合A1B2C1与正交试验方案中取得最好结果的第2号试验A1B2C2进行对比试验。结果发现,A1B2C1组合制得样品的断裂强度为13.09 MPa,低于 A1B2C2组合制得样品的断裂强度14.22 MPa,因此最优水平组合应为A1B2C2,即黄麻毡面密度为550 g/m2、SPI质量分数为9.1%、丙三醇体积分数为7%。出现上述差异的原因有可能是没有考虑因素间的交互作用,需要进一步研究。

2.2 不同因素水平对断裂强度影响的分析

由图2(a)可见,黄麻/SPI复合材料的断裂强度随着黄麻毡中纤维含量的升高先增大后减小。原因是作为增强体的面密度为350 g/m2的黄麻毡未能很好地起到增强作用,所以断裂强度较小;而750 g/m2的黄麻毡由于太厚,在SPI溶液中的浸渍效果不好,内部没有附着较多的基体,使界面结合不好,所以其断裂强度明显降低。

由图2(b)可见,在试验选择的SPI溶液浓度范围中,质量分数为9.1%时黄麻/SPI复合材料的断裂强度最高。这是因为黄麻毡在SPI溶液中能够更多地与SPI基体复合,从而断裂强度增大。

纯SPI树脂(未添加增塑剂)在干燥时非常脆,使其很难处理成二维片状,难以制成薄膜,断裂强度记为0 MPa。丙三醇作为制备SPI薄膜的增塑剂,可以有效地提高SPI薄膜的塑性,因此丙三醇含量的变化对黄麻/SPI复合材料的性能有一定的影响。依据前期探索试验所得经验,本试验进行了丙三醇因素的水平选择。由图2(c)可见,当丙三醇体积分数从5%增加到10%时,黄麻/SPI复合材料断裂强度并没有大的变化,整体呈下降趋势。当丙三醇体积分数为5%时,黄麻/SPI复合材料的断裂强度最高,为10.71 MPa。

图2 不同工艺参数对黄麻/SPI复合材料断裂强度的影响

2.3 纤维改性及复合材料界面的SEM分析

图3 是黄麻纤维改性前后的SEM照片,即未经过碱处理和经过碱处理的黄麻纤维的表面形态。从图3(a)看出,纤维表面布满杂质,还可明显看出纤维表面有沟槽,可能是由于在分离单纤维的过程中损伤所致。因此,在分离纤维时要特别小心,尽量避免损伤纤维,以保证纤维强度。从图3(b)可见,黄麻纤维在经过清洗和碱处理之后,纤维表面的果胶、木塑、杂质等明显减少且变小,纤维分裂成更小的纤维,表面粗糙,形成许多空腔,上述变化将会增强纤维与基体之间的界面结合力。

图3 黄麻纤维改性前后表面形态

图4是黄麻/SPI复合材料的SEM照片。可以看出,在热压复合下,大量的黄麻纤维被SPI所包覆,黄麻毡和SPI基体复合情况良好,但也能很明显地看到黄麻/SPI复合材料有一定的孔隙(照片中黑色区域),这说明黄麻纤维与SPI之间主要通过机械力黏结而成,还需要对黄麻纤维作进一步的表面处理,以改善其复合材料的性能。

3 结论

由正交试验结果的极差与方差分析可见,在黄麻/SPI复合材料的制备过程中,黄麻毡面密度、SPI质量分数和丙三醇含量对黄麻/SPI复合材料的断裂强度均有影响。主要影响因素的主次顺序依次为黄麻毡面密度、SPI质量分数、丙三醇含量。最优工艺是黄麻毡面密度550 g/m2,SPI质量分数为9.1%,丙三醇体积分数为7%。在该工艺下制得的黄麻/SPI复合材料的断裂强度为14.22 MPa。

[1]LUO S,NETRAVALI A N.Interfacial and mechanical properties of environment-friendly“green”composites made from pineapple fibers and poly(hydroxybutyrateco-valerate)resin[J].Journal of Materials Science,1999,34:3709.

[2]LUO S,NETRAVALI A N .Mechanical and thermal properties of environment-friendly“green”composites made from pineapple leaf fibers and poly(hydroxybutyrate-co-valerate)resin[J].Poly Composites,1999,20:367.

[3]王春红,王瑞,姜兆辉,等.麻纤维增强完全可降解复合材料的制备及性能研究[J].塑料,2008,37(2):46-65.

[4]曹勇,合田公一,吴义强,等.洋麻纤维增强全降解复合材料的制备及其弯曲模量[J].复合材料学报,2007,24(3):28-34.

[5]LODHA P,NETRAVALI A N .Characterization of stearic acid modified soy protein isolate resin and ramie fiber reinforced“green”composites[J].Composites Science Technology,2005,65:1211-1225.

[6]NAM S,NETRAVALI A N.Environment-friendly,biodegradable composites using ramie fibers and soy protein concentrate(SPC)resin[J].Fibers and Polymers,2006,7(4):380-388.

[7]CHABBA S,NETRAVALI A N.Characterization of flax yarn and glutaraldehyde/poly(vinyl alcohol)modified soy protein concentrate composites[J].Journal of Materials Science,2005,40:6275-6282.

[8]廖萍,姜鹏.大豆分离蛋白与明胶蛋白复合膜的制备与性能研究[J].功能材料,2009,2(40):291-294.

[9]李建昌,李静茹.大豆分离蛋白膜工艺参数的设计[J].粮油食品科技,2006,3(14):27-28.

[10]罗丽娟,熊犍.大豆分离蛋白膜最佳成型条件研究[J].现代食品科技,2007,23(12):33-39.

[11]李云雁,胡传荣.试验设计与数据处理[M].北京:化学工业出版社,2008.

[12]王瑞,王春红.亚麻落麻纤维增强可降解复合材料的拉伸强度预测[J].复合材料学报,2009,26(1):43-47.

[13]全国纤维增强塑料标准化技术委员会.GB/T 1447—2005纤维增强塑料拉伸性能试验方法[S].北京:中国标准出版社,2005.

Processing and properties of jute/soy protein isolate composite

Wang Chao,Xu Shanqing

(Nantong University)

Jute/soy protein isolate(SPI)composite with properties of fully biodegradable and environmental-friend were prepared by nonwoven technique and hot press processing technology.The influence of process parameters such as area density of jute felt,the effects of SPI and glycerol on the tensile property were studied through orthography test method.The results showed that the tensile strength of composite were enhanced about 9 times and 29 times than SPI and jute felt respectively.With process parameters of 550 g/m2of jute felt area density and 11.5%of SPI weight percentage as well as 7%of glycerol volume percentage,the tensile strength of composite reached 14.22 MPa.

jute,soy protein isolate(SPI),hot pressing,“green”composite,tensile strength

TS102.512;TS102.223

A

1004-7093(2010)09-0029-05

2010-04-25;修改稿:2010-06-10

王超,女,1985年生,在读硕士研究生。主要研究方向是环境友好型复合材料。