分层采油工艺管柱受力分析及优化

2010-12-11朱洪征胡期旭

朱洪征,姬 园,吕 旭,胡期旭

(1.长庆油田分公司a.油气工艺研究院;b.低渗透油气田勘探开发国家工程实验室,西安710021; 2.长庆油田分公司第三采气厂,内蒙古乌审旗017300;3.长庆油田分公司第一采油厂,陕西延安716000; 4.川庆钻探工程有限公司长庆井下技术作业公司,西安710021) ①

分层采油工艺管柱受力分析及优化

朱洪征1a,b,姬 园2,吕 旭3,胡期旭4

(1.长庆油田分公司a.油气工艺研究院;b.低渗透油气田勘探开发国家工程实验室,西安710021; 2.长庆油田分公司第三采气厂,内蒙古乌审旗017300;3.长庆油田分公司第一采油厂,陕西延安716000; 4.川庆钻探工程有限公司长庆井下技术作业公司,西安710021)①

针对分采泵分层采油井在生产中普遍存在泵效低、效果不理想等问题,对分层采油工艺管柱进行受力分析,计算中和点位置,优化管柱结构,减弱管柱弯曲对分采泵的影响程度。同时基于理论和生产实际经验,提出补偿自锁和低坐封力封隔器、分采泵配合过桥管加厚和扶正措施等技术措施,应用于生产能极大地提高分采泵分层采油效果。

分层采油;分采泵;Y2系列封隔器;压重;中和点

随着油田射开层位的不断增多,普遍存在层间物性差异大、层间干扰严重等问题,普通合采层间动用不均衡势必会造成产能损失。为了避免层间干扰问题,提高低动用层的动用程度,挖潜剩余油,封隔器分层分采泵分抽井不断增多。实际生产中普遍使用压重坐封的 Y2系列封隔器,部分管柱的重力施加于封隔器,使整个管柱的上部分管柱受拉,处于自重伸长状态;下部分管柱处于自重压缩状态。如果管柱结构不合理,作为细长、多球阀结构的分采泵很容易弯曲变形导致泵效下降,严重的会造成卡泵,损坏抽油泵。因此,优化分层采油工艺管柱结构具有重要的现实意义。

1 泵效低等原因分析

分析发现,造成分采泵泵效低、卡泵、损坏泵的原因包括人为因素、井身结构、分采泵的质量、管柱结构。

a) 人为因素包括坐封方法不当,坐封力过大导致管柱弯曲严重;下泵作业前通、洗井不彻底,洗井液与地层流体不配伍、结垢导致泵漏失;压裂液性能不过关、试油后冲砂洗井不到位导致生产中地层吐砂。

b) 井身结构方面有定向井井眼轨迹复杂、狗腿度大等。

c) 分采泵质量方面是由于分采泵结构相对复杂,球阀和密封点多,质量不过关。

d) 管柱结构设计不合理造成分采泵弯曲。从影响程度上看,管柱结构是造成分采泵泵效低的主要原因。

2 工艺管柱受力分析

2.1 坐封前

封隔器在下到预定深度未坐封前,整个管柱处于自重伸长状态,由于受到自重力和液体浮力的相互作用,会产生一个伸长变形量[1],油管柱处在拉伸状态,不存在中性点的问题。

2.2 坐封后

坐封时,为使封隔器能正常工作,需要施加一定的压重,即施工作业时人为施加由管柱产生的压在封隔器上的重力,指重表上显示为减少的管柱重力。

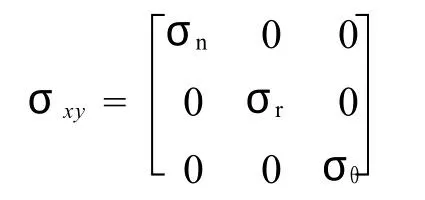

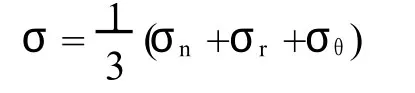

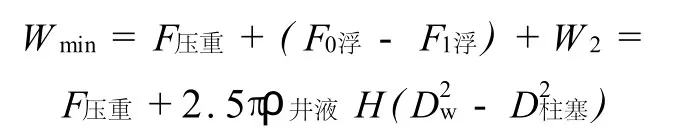

在充满流体的井筒内,管柱除自重外,还要受到流体的浮力和管柱内、外流体的压力,这些力使管柱呈3向应力状态[2],即轴向应力σn,径向应力σr,周向应力σθ,如图1。

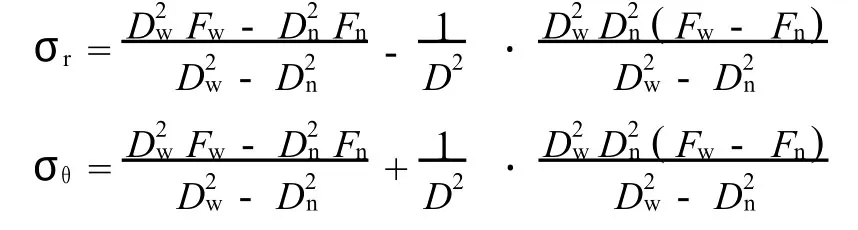

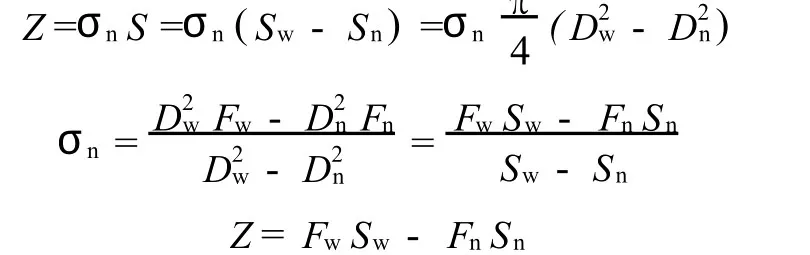

管柱3向应力为

平均应力为

则应力张量可分为2相,即

失稳弯曲的必要条件是某一偏斜应力大于零。对于整体管柱来说,弯曲由轴应力偏量引起,因而管柱弯曲中和点就是管柱轴应力偏量为零的点,即

管柱内、外流体的压力在管壁内产生的径向应力σr和周向应力σθ由拉美公式来确定,即

式中,Fn、Fw为管壁的内、外压力,N/m2;Dn、Dw为管柱的内、外径,m。

因此有

轴力为轴应力与管柱横截面之积,即

管柱弯曲中和点定义为可能失稳弯曲和不可能失稳弯曲的分界点,即

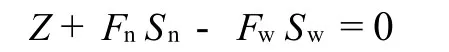

中和点[3]为管柱中轴向力为零的截面,该点既不受拉也不受压,这种情况相当于在自由悬挂的管柱下端沿轴线方向作用一个向上的力 F压重所发生的变形,F压重等于管柱施加给封隔器的压重,F压重不是一个集中的作用力,而是均匀分布在中和点以下的管柱上,根据静力平衡方程有

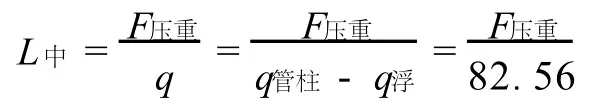

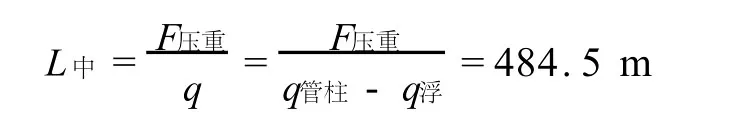

式中,L中为中和点到管柱底部的距离,m;q为井筒内液体中每米管柱的质量,N/m;F压重为管柱对封隔器的作用力,N。

由《采油数据手册》查得,管柱外径 Dw=73.02 mm,内径Dn=62.0 mm,单位长度的管柱重力q管柱=95 N/m,q管柱=93 N/m两种,管柱横截面积 S= 1 169 mm2,单位长度管柱排开的油水混合物质量为q浮=ρ井液gS=11.46 N/m,油管在清水中的重力为q=82.56 N/m。

由此计算得出L中为

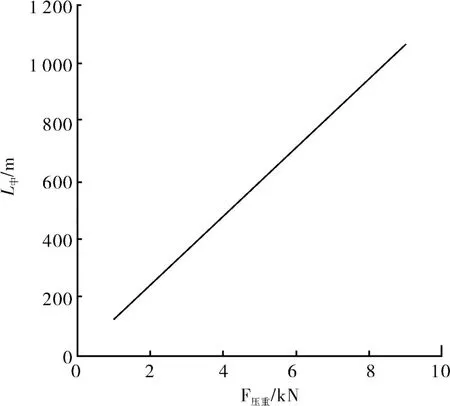

坐封载荷与管柱中和点的关系曲线如图2。

图2 坐封载荷与管柱中和点的关系曲线

坐封载荷为60~80 kN时,管柱中性点通常在封隔器以上723~968 m处。

2.3 生产过程中

抽油机在上冲程时,泵游动阀关闭,固定阀打开,整个液柱质量都作用在抽油杆上;下冲程时,由于游动阀打开,固定阀关闭,整个液柱重力作用在油管上,使油管受力产生拉伸变形。

在泵的运行过程中,油管的伸长量变为以中性点为分界点,中性点以上油管伸长,中性点以下油管被压缩的交替变化,油管的这种伸长和压缩可以看作是一种简谐振动[4],且越靠近中性点振幅越大,泵越靠近封隔器则封隔器越容易失效[5],导致坐封不严密;管柱受到坐封载荷、液柱重力、沉没压力、管柱自身重力、惯性力、振动力、进口回压、液柱与油管之间摩擦力等的综合影响,封隔器将承受最大重力。

生产过程中,由于中性点以上油管的伸长量等于中性点以下油管的压缩量,使管柱发生运动的主要作用力为液柱重力、坐封载荷(初始压重)和惯性力,其他因素或抵消或可以忽略。

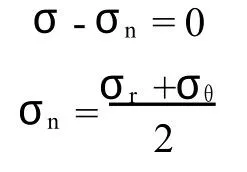

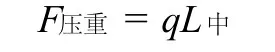

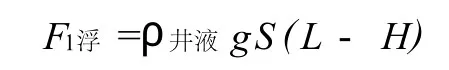

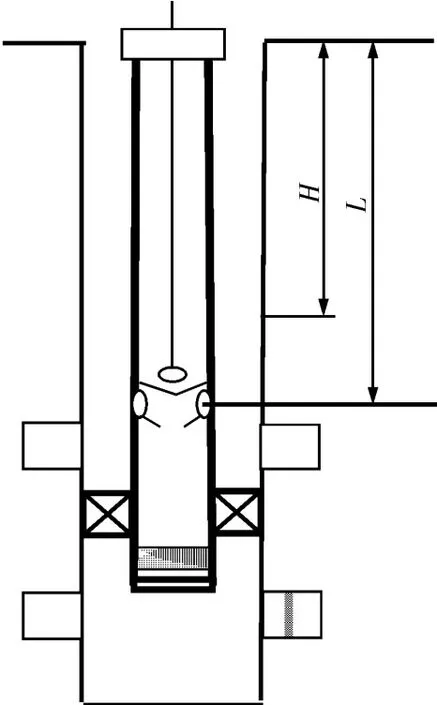

修井作业中通常要停井,分层采油作业要通、洗井,生产前井筒充满了液体,液面在井口位置,此时管柱(如图3)所受的浮力最大,即

经过一段时间抽吸后,液面恢复到一个相对平稳值,即

式中,L为泵挂深度,m;H为动液面高度,m。正常生产时作用在柱塞上的液柱载荷为

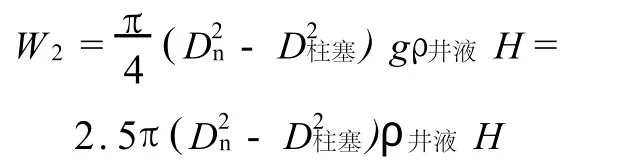

由油管内液柱引起的作用在油管内径与柱塞之间的环空上的力为

作用于封隔器上的最大工作重力发生在泵的下冲程,此时柱塞上的液柱载荷施加在油管上,为

可以看出,生产过程中作用于封隔器上的工作重力除与初始重力有关外,还与动液面高度 H有关[6],井越深,动液面越高,压在封隔器上的力越大,管柱弯曲越严重。低渗透油田间歇性出液井的液面波动大,存在液击现象,对管柱受力弯曲变形也有影响。

图3 分层采油工艺管柱

3 计算实例

某油田分层采油油井用壁厚7.72 mm、«139.7 mm(5∀−英寸)套管完井。射孔井段2 118~2 133 m、2 243~2 277 m,采用«73 mm(2(3英寸)平式油管配用Y221型封隔器,封隔器下入深度2 140 m。下管柱时清水洗井,坐封载荷为60 kN。采用«44、«32 mm分采抽油泵,泵挂深度1 300 m,动液面高度1 000 m。

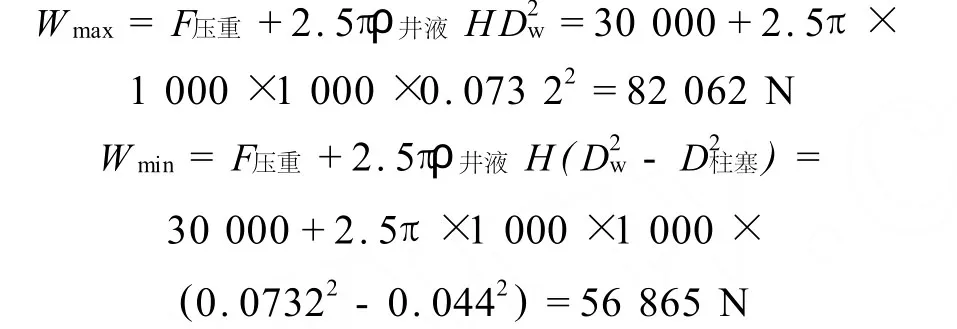

3.1 封隔器上的最大力和最小力

压在封隔器上的最大力Wmax和最小力Wmin分别为

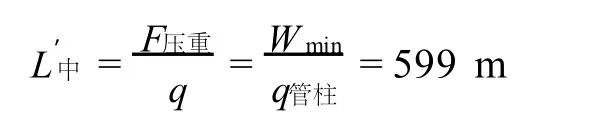

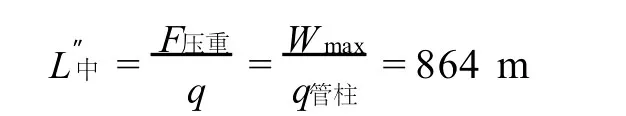

配30 kN压重时,坐封力中和点到封隔器的距离为

坐封力中和点在泵以下,泵未弯曲。

3.2 中和点到封隔器的距离

二是建立食品药品安全监管机制。学校成立了食品药品安全工作站,其是履行食品药品监督管理主体责任的组织协调与办事机构,挂靠在后勤集团,下设办公室,按照学校设领导机构,机关处(室)为成员单位,附属单位设监管人员,实行网格化管理。工作站严格落实划区分片、建档造册、定期检查、专项整治和严肃问责等制度,实施全员监督、全时监控、全面覆盖,积极主动配合学校和洪山区食品药品监管局、武昌区食品药品监管局及所属食药所做好食品安全方面的有关工作。

上冲程结束时,管柱施加在封隔器上的重力为最小力Wmin,忽略管柱所受浮力,中和点到封隔器的距离为

下冲程结束时,管柱施加在封隔器上的压重为最大力Wmax,忽略管柱所受浮力,中和点到封隔器的距离为

可以看出,实际生产中作用于封隔器上的工作重力远大于初始重力;由于液面的波动造成液柱作用在油管上的力变化,因此生产过程中中和点的位置在599~864 m之间变化;抽油机下行中中和点会转移到泵以上使泵弯曲,不利于保持泵的强度和良好工作状态。

3.3 可采取的措施

a) 确保封隔器位置>2 164 m。

b) 在满足坐封力的情况下,适当减小作用于封隔器上的初始重力。

4 结论

1) 在满足坐封力的情况下,应充分考虑作用于封隔器上的工作重力,尽量减小初始重力或利用低重力封隔器技术和补偿自锁封隔器来减缓坐封力对管柱的影响[7-9]。

2) 井越深,液面越低,生产过程中压在封隔器上的力越大,管柱弯曲越严重,此时应注意作用于封隔器上的重力,以防止管柱过度弯曲甚至磨坏套管。

3) 设计分层采油管柱时尽量使中和点在分采泵以下,由于层位、动液面等限制,应尽量远离封隔器。

4) 低渗透油田间歇性出液井液面波动大,生产中管柱受力变化更大,管柱弯曲震动更强烈。在减小泵径的同时,应保持合理沉没度,以减少液击的影响。

5) 对分采泵上、下两端加装油管扶正器,加厚筒外管(过桥管)并焊接2组扶正块,以增强泵的抗弯曲能力。

[1] 刘春花,刘 峰,纂耀光,等.井液流动产生的作用力及其对杆柱受力影响[J].石油矿场机械,2009,38(12): 34-38.

[2] 龚伟安.液压状态下的管柱弯曲问题[J].石油矿场机械,1988,17(3):11-12.

[3] 董蓬勃,窦益华.封隔器管柱屈曲变形及约束载荷分析[J].石油矿场机械,2007,36(10):14-17.

[4] 夏元白,张 平,孙广领.井下封隔器封隔时套管应力的测试与计算[J].石油矿场机械,1997,26(5):11-15.

[5] 张海力,张 峻,綦红芳,等.管柱结构造成油井封层失效原因分析[J].石油矿场机械,2008,37(1):48-50.

[6] 杜现飞,王海文,王 帅,等.深井压裂井下管柱力学分析及其应用[J].石油矿场机械,2008,37(8):28-33.

[7] 宋孚增,刘常福,徐文庆.自锁式油管泄油锚定器的研制与应用[J].石油矿场机械,2004,33(4):69-71.

[8] 陈俊国,王志清,丁 阳,等.新型双向锚定封隔器和配套完井生产管柱[J].石油矿场机械,2008,37(5): 81-84.

[9] 李 晶,王耀东,邱振伟,等.分层注聚管柱的研究与应用[J].石油矿场机械,2004(增刊):100-102.

Mechanics Study and Optimization for the Separate Zone Production Tubing String

ZHU Hong-zheng1a,b,J I Yuan2,LV Xu3,HU Qi-xu4

(1.a.Oil&Gas Technology Research Institute;b.National Engineering Laboratory of Low-permeability Oil&Gas Ex ploration and Development,Changqing Oilf ield Company,Xi’an710021,China;2.No.3Gas Production Plant, Changqing Oilf ield Company,Wushenqi017300,China;3.No.1Oil Production Plant,Changqing Oilf ield Company, Yan’an716000,China;4.CDCC Changqing Downhole Technology Company,Xi’an710021,China)

Concerning low efficiency of the separate-production pump for separate zone production and the result of unsatisfactory happening frequently,through stress analysis,neutral point,optimal string of tubing structure for the separate zone production tubing string was calculated and drilling string was optimized.The degree of influence by employing the pump was reduced.Based on theory and practical operation experience,the technical view point of bringing up to compensation self-locking,low-sit packers techniques,with the bridge by separate-production pump tube upsetting,righting measures were taken.Production will be greatly enhanced by the separate-production pump for separate zone production when this new technique is put into practical use.

separate zone production;separate-production pump;Y2 series packer;pressure heavy; neutral point

1001-3482(2010)10-0047-04

TE355.2

A

2010-04-20

朱洪征(1981-),男,陕西蓝田人,在职研究生,主要从事油田开发方面工作,E-mail:zhz503@sohu.com。