三板溪水电站面板堆石坝碾压试验研究

2010-12-08李红旗

胡 涛,李红旗,张 杰,陈 山,戚 刚

(1.黄河水利职业技术学院,河南 开封 475001;2.焦作黄河河务局,河南 焦作 454150;3.焦作黄河华龙工程有限公司,河南 焦作 454150)

0 引言

三板溪水电站主体大坝坝顶长423.34m,宽10m,坝顶高程482.5 m,最大坝高185.5 m,为国内乃至亚洲第二高钢筋混凝土面板堆石坝。 坝体上下游坝坡均为1∶1.4,河床趾板建基面高程为297.0 m,最大坝体宽度为498 m;主坝坝体面板以下自上游至下游依次为垫层区(ⅡA 区)、过渡区(ⅢA 区)、主堆石区(ⅢB 区)、次堆石区(ⅢC 区),周边缝下设特殊垫层区(ⅡB 区),上游370.00 m 高程以下设黏土铺盖区(ⅠA 区)和盖重区(ⅠB 区)。坝体填筑总量为871.4万m3。 主堆石区主要采用八洋河料场开采料。

由于大坝较高,坝堆石料岩性较多,而不同岩性、不同风化程度的岩石物理力学性质相差悬殊。因此,如何有效控制坝体沉降变形,是高面板堆石坝的关键技术问题之一。 坝体沉降变形主要受堆石体的模量控制,而模量是随堆石体压实密度的提高和堆石级配的改善而增大的。 为研究解决复杂岩性堆石的良好级配的爆破技术,克服室内试验测定的技术参数反映实际不足的缺陷,在开挖现场对筑坝材料进行爆破实验,优选出合理的爆破参数。 然后,通过筑料的碾压试验,为三板溪堆石坝确定了合理的坝体堆石体的填筑密度,并推荐了合适的碾压施工参数,为大坝设计提供了参考依据。

1 爆破试验参数选择

坝料的粒径级配不仅是提高堆石体密度、模量和减小坝体沉降变形的基础,还是控制坝体不同堆石区防渗及其排水的必要条件。 为了取得最大密度或最大模量条件下良好级配的爆破参数,需进行主堆石区级配的试验研究。

1.1 试验料的主要技术指标要求

爆破试验料场选在八洋河料场。 试验料的主要技术指标要求为:(1)不均匀系数大于5、曲率系数在1~3 范围内的连续级配。 (2)超径块体要求小于爆破量的1%。 (3)细粒料(<5mm)含量要求大于4%,碾压后<5 mm 的含量要求达到5%~20%,<0.075 mm的含量小于5%。

1.2 爆破试验设计及要求

本次爆破试验采用深孔梯段爆破法,其设计的基本要求为:(1)控制石料的最大粒径小于坝料设计的最大粒径,使爆破石料一次成型,避免或减少二次破碎。(2)设法提高细颗粒微风化与新鲜料(5 mm 以下)的含量,增大坝料的不均匀系数,以利于坝体填筑时堆石料的压实。 (3)避免或减轻爆破的后冲破裂作用,保证爆后梯段边坡岩石的稳定,确保下一循环钻孔施工。 (4)减少爆破岩石的飞散,避免损坏现场施工机械和周围的电力通讯等设施。 (5)扩大孔网面积,提高钻孔采爆率,节省成本,提高开采量。

1.3 爆破试验参数的确定

爆破试验参数设计的基本思路主要是充分利用梯段岩体的层理、相互切割的节理裂隙,结合试验料场的地形、地质条件和设计给定的爆破石料颗粒级配曲线的要求,通过优化爆破参数,达到良好的爆破效果。

试验时,通过装药前炮孔检查、装药、堵塞、敷设网络和起爆,得到每场爆破试验的爆破料。 然后,按爆破量的3%取样,运至八洋河备料场进行粒径级配分析。 取料时,以主爆堆为主,在石堆顶部平面上随机选取3 处、在周边随机选取2 处进行筛分。

筛分时,试验分别按孔径800~600 mm、600~400 mm、400~200 mm、200~100 mm、100~60 mm、60~40 mm、40~20 mm、20~10 mm、<10 mm 过筛称重。 称重后,计算各粒径组的百分含量,绘出级配曲线,并与设计提供的级配包络线相比较,以确定最优爆破参数。三板溪水电站坝体材料爆破参数如表1 所示。

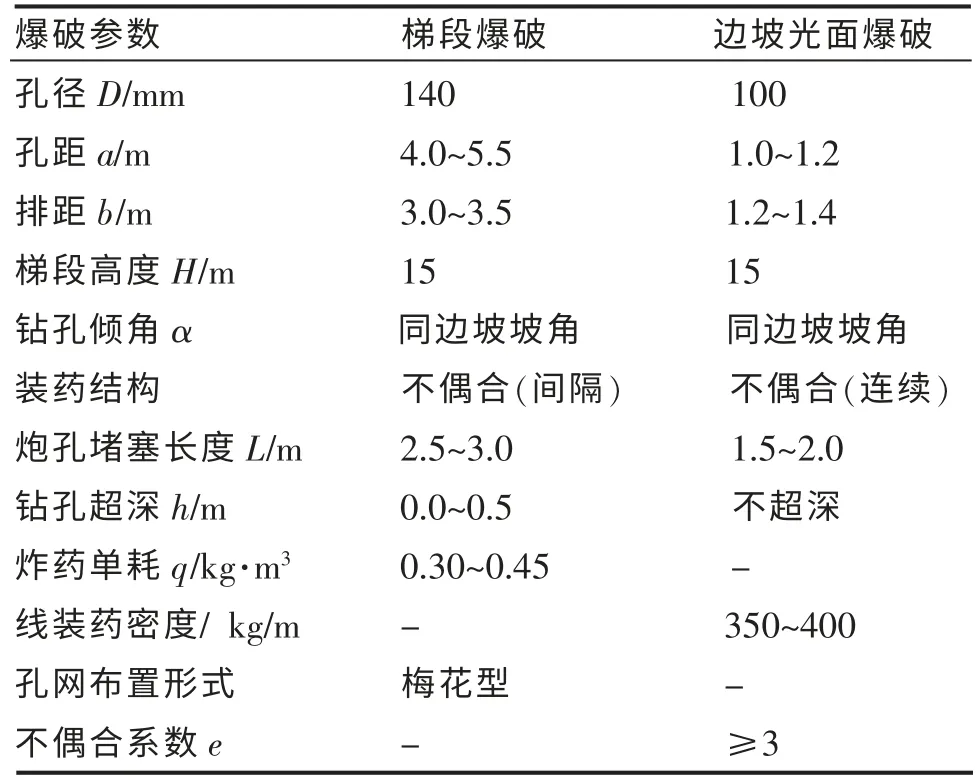

表1 爆破试验选择的爆破参数Table 1 Blasting parameters of experiment

在实际的施工中,结合不同的岩石条件,根据不同的石料级配要求,及时进行爆破参数的调整。

2 现场碾压试验规划

碾压试验就是模拟在大坝填筑施工条件下,对拟用的坝体填筑料进行现场填筑和压实试验。 其目的是:(1)验证、核实大坝设计填筑碾压施工参数和质量控制标准;(2)检验所选用填筑碾压机械的性能;(3) 确定合理的填筑碾压施工参数和施工工艺;(4)为施工措施的编写提供有力的依据;(5)对设计院提供的碾压试验参数进行复核。

2.1 最佳碾压参数的选择原则

在同一岩性、同一级配、同一碾压遍数、同一洒水量的条件下,优选出最佳的铺料厚度。

在同一岩性、同一级配、同一铺料厚度,同一洒水量的条件下,优选出最佳的碾压遍数。

在同一岩性、同一级配、同一铺料厚度、同一碾压遍数条件下,优选出最佳的洒水量。

2.2 碾压机具的选择

现场碾压试验使用的机械主要有反铲、自卸式汽车、推土机和振动碾等4 种机械。用反铲取料,16t 自卸汽车运料、推土机铺料,碾压机械选用25 t 自行式德国宝马振动平碾,振动频率为26 Hz,行驶速度小于3.2 m/s。

2.3 场地布置和场地准备

试验场地的总面积为2 400 m2(40 m×60 m),由20 个小场组成,每个小场场地长10 m、宽6 m。 试验前,先进行场地的平整压实,使不平度小于5%。 场地碾压后,在其四周用竹竿树立标志,以划分各试验工况的小场。 小场之间用石灰线区别,同时在竹竿上划出高程标志线,以测定铺土厚度。

2.4 试验方案选择

试验按不洒水与设计洒水量的5%、10%进行比较,碾压方法为“前进后退全振法”。 试验时,先沿划好的碾压控制路线(间距为2 m)在第一道不移轨迹地前进后退各一次,再移向第二道2 m,并从左到右骑缝15 cm。 如此碾压到场地右边,再以同样方法从右到左,如此一个循环计作4 遍。 碾压速度控制在2 km/h 左右, 有3 种铺料厚度, 分别为60 cm、80 cm、100 cm,碾压遍数为6 遍、8 遍及10 遍,由碾压指挥人员测控行驶速度和遍数。 为确保试区料场能按要求进行碾压,填筑时,试验区周边均加宽2 m以上。 铺好料后,先采用大功率推土机推平,再辅以人工找平, 以保证填筑层厚度和表面平整度满足试验要求。

2.5 压实质量检测试验

在碾压试验过程中,主要进行了压实干密度、碾压层表面沉降和碾压后填料颗粒级配分析。 密度试验采取试坑灌水法,试坑直径为160~180cm,深度为单层碾压层的厚度。 颗粒分析采用筛分法,与干密度测试同时进行。 测量碾压层沉降变形时,测点布置为梅花型,一种铺土厚度布置约15 个测点。

3 现场碾压试验检测成果分析

3.1 碾压遍数与压实效果的关系

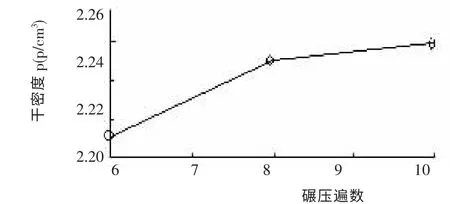

压实干密度随碾压遍数增加而提高比较明显,在铺料厚度80 cm 和100 cm 时,碾压6~8 遍,干密度增长较大,碾压10 遍,则干密度增长率较小。碾压遍数与压实干密度关系曲线如图1 所示。

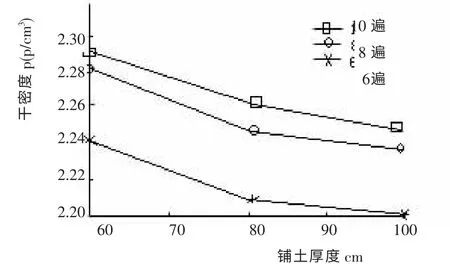

3.2 填料厚度的影响

填料厚度与干密度的关系曲线如图2 所示。 从图2 可以看出,随着填料厚度的增加,干密度有所下降,但变化不大,总的趋势是填料越薄、压实后干密度越大。 因此,对于本次试验而言,填料厚度对压实效果的影响符合常理。 但实际上,并不是填料越薄越好,如果填料层过于薄,会影响现场施工的进度,增加坝体施工的费用。 根据本次试验的结果及以往的工程施工经验,建议本工程填料厚度为80 cm 左右。

图1 碾压遍数与压实干密度关系曲线Fig.1 Relationship curve of rolling times and compacted dry density

图2 填料厚度与压实密度关系曲线Fig.2 Relationship curve of filling depth and compacted density

3.3 碾压遍数与压实沉降率的关系

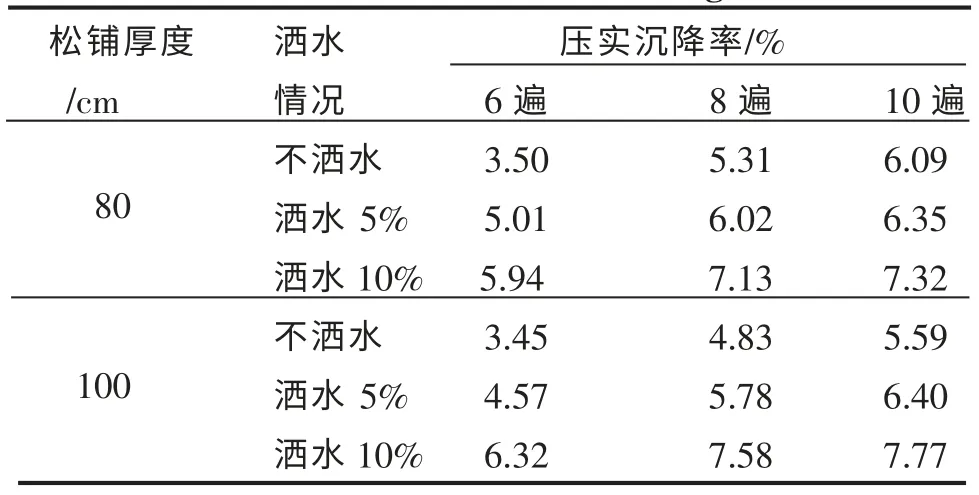

压实沉降率随碾压遍数的增加而增大的规律比较明显。 通常, 对于爆破料, 在松铺厚度80 cm 和100 cm 时,6~8 遍的沉降率变化较8~10 遍的变化大。 具体如表2 所示。

3.4 洒水的影响

加水浸湿,可以使岩块接触点受到软化,易于压碎,有利于堆石体压实密度的提高。 从表2 可以看出,洒水有助于提高压实度。 从试验过程中看,建议碾压层面洒水量按10%控制。

表2 不同碾压遍数压实沉降率检测结果统计表Table 2 Compacted sedimentation rate testing result statistics of different rolling times

4 结语

(1)三板溪水电站混凝土面板堆石坝主堆石区采用八洋河料场开采料,用25T 自行式德国宝马振动碾,以“前进后退全振法”碾压8 遍,洒水10%,填筑厚度80cm 的施工方案,是安全可行的。 经检测,其级配良好,在设计包络线范围内;干密度和孔隙率满足面板堆石坝主堆石区的质量要求。

(2)合理的爆破参数优选,能有效地控制和改善爆破石料的颗粒级配。 最佳碾压参数及填筑施工工艺的确定,使大坝堆石体的压实密度达到最佳效果,从而有效控制坝体沉降变形。

(3)看似重复的多次爆破、碾压试验为主坝坝体填筑的顺利进行提供了工程质量保障,同时也提高了工程进度效率。

[1] DL/T5128-2001,混凝土面板堆石坝施工规范[S].

[2] SL 228-98,混凝土面板堆石坝设计规范[S].

[3] 张延亿,温彦锋. 仁宗海水库坝体堆石料现场碾压试验分析[J]. 岩土工程界,2006(11):66-67.