循环流化床锅炉膜式水冷壁管磨损及处理

2010-12-07王金枝

王金枝 肖 明

山东电力高等专科学校 山东 济南 250002

近年来,循环流化床锅炉由于其燃烧效率高、煤种适应性广、负荷调节范围大、有利于环保等特点得到迅速的发展。但是,受热面磨损——尤其是水冷壁管的磨损问题,严重制约了该炉型的经济运行。山东某能源有限公司的8个电厂24台循环流化床锅炉在运行7年中,因受热面磨损泄露停炉占到整个事故停炉数的 85%[4][5][6][7]。循环流化床锅炉受热面磨损主要发生在炉膛水冷壁、省煤器、过热器等部位,其中又以炉膛水冷壁管的磨损最为突出。Pyropower公司生产的一台安装于美国加州Stockton的49.9 MW循环流化床机组锅炉,燃用低硫烟煤,其水冷壁在卫燃带过渡区域焊有防磨盖板,运行8天以后就发现防磨盖板有明显磨损,再连续运行5周以后磨损已扩展至水冷壁本身,所测得的最大磨损速率高达 5.2 μm/h[8],因此应重视循环流化床锅炉膜式水冷壁的防磨问题。

1 磨损机理

磨损是指由于机械作用,间或化学和电的作用,物体工作表面材料在相对运动中不断损耗的现象。按磨损机理的不同,可分为黏着磨损、磨料磨损、腐蚀磨损、接触疲劳磨损、冲蚀磨损、微动磨损等。流体或固体颗粒以一定的速度和角度对材料表面进行冲击所造成的磨损称为冲击磨损。冲击磨损有两种类型,一种叫冲刷磨损,另一种叫撞击磨损。冲刷磨损是颗粒相对于固体表面冲击角较小,甚至接近平行,颗粒垂直于固体表面的分速使得它锲入被冲击物体,与固体表面相切的分速使得它沿表面滑动,二者合成为刨削的效果。如果固体表面经不起这种作用,即被切削掉一小块,反复作用从而产生磨损。撞击磨损是指颗粒相对于固体表面冲击角度较大,或接近于垂直,以一定的速度撞击固体表面使其产生微小的塑性变形或显微裂纹,在反复撞击之下,逐渐使塑性变形脱落而形成磨损。在循环流化床锅炉中,床料颗粒与受热面的冲击角度在0~90°之间,因此循环流化床锅炉受热面的磨损是冲刷磨损与撞击磨损的综合作用[1][2][3]。

1.1 炉膛水冷壁的磨损机理

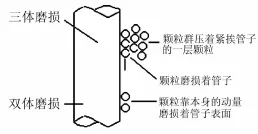

在循环流化床锅炉炉膛内,流体动力学结构为环—核结构。在内部核心区,颗粒团向上流动;而在外部环状区,固体物料沿炉膛水冷壁面向下回流。环状区的厚度从床底到顶部逐渐减薄。固体物料沿炉膛水冷壁面向下回流是水冷壁产生磨损的主要原因。炉膛水冷壁的磨损有双体磨损和三体磨损两种方式(如图1)。双体磨损是由于固体物料与水冷壁相接触,水冷壁受到向下回流物料的冲刷。在三体磨损中,沿炉膛运动的固体物料受到颗粒团的碰撞,利用贴壁的固体颗粒作为磨损介质使水冷壁受到磨损,循环流化床锅炉水冷壁的磨损主要为三体磨损。

图1 双体磨损和三体磨损示意图

在运行的循环流化床锅炉中发现,炉膛内一般的水冷壁管磨损并不严重,磨损主要发生在卫燃带与水冷壁管的交界、炉膛角落及不规则管壁处。

1.1.1 炉膛下部卫燃带与水冷壁管过渡区域管壁的磨损

在某厂的几台75 t/h的循环流化床锅炉运行中发现,膜式壁与卫燃带交界处以上1~2 m处磨损量较大,如果不采取措施,此区域管壁的大面积均匀减薄将达到不得不割换膜式壁的程度[5]。

此处磨损主要有以下两个原因:一是在过渡区域内由于沿壁面下流的固体物料与炉内向上运动的固体物料运动方向相反,容易在此局部区域产生涡旋流而造成严重的冲刷磨损;另一个原因是沿炉膛壁面下流的固体物料在交界区域产生流动方向的改变,因而对水冷壁产生快速而严重的磨损。

防范措施:将密相区水冷壁折弯,使该处浇注料与膜式壁肋片形成上下一致的垂直平面。这样,炉内循环物料沿壁面平直下滑,消除了局部漩涡流,使磨损大大减轻。打卫燃带过程中,在浇注料施工完毕后拆模板时,一定要检查浇注料与上部膜式壁肋片过渡是否平滑,不能出现台阶或渗浆造成的棱角,如有不平,可趁浇注料尚未硬化前及时修理。为增强该处的耐磨效果,要在卫燃带交界处涂刷一层防磨涂料。

1.1.2 炉膛四个角落区域的管壁磨损

在运行的循环流化床锅炉中,发现炉膛角落区域水冷壁的磨损比较严重,其原因是:角落区域内沿壁面向下流动的固体物料浓度比较高,流动状况受到破坏。

防范措施:采用让管技术,每次停炉仔细检查四角缝,要将焊缝打磨平整光滑。

1.1.3 不规则管壁处

不规则管壁处主要指膜式水冷壁管的鳍片焊波不平处。鳍片焊波不平会导致膜式壁鳍片磨损严重,甚至磨透漏灰,加剧对水冷壁管表面的冲刷。焊波不平有以下几种情况:一是水冷壁管屏鳍片上下对接不平,存在凸台现象;二是防磨护板与鳍片焊接的焊瘤没有打磨,存在凸瘤现象;三是现场安装吊装孔在补焊鳍片时没有打磨平滑;四是安装水冷壁管屏时,将鳍片割开后,对接时焊波不平有凸台、不光滑。炉膛内部有大量的物料在进行内循环,物料沿着水冷壁进行内循环时,沿鳍片流下的物料远大于沿水冷壁管外弧面流下的物料。如果鳍片内凹被堵塞,物料会从一侧或两侧流出,从而对水冷壁进行冲刷。

防范措施:检查炉膛受热面上绝对不能有影响物料循环的杂物,一些不太主要的测量元件应尽量减少,确保水冷壁受热面平整光滑。

2 影响循环流化床锅炉受热面磨损的因素

影响循环流化床锅炉受热面磨损的因素有许多,一旦受热面布置确定、燃烧用燃料确定,影响受热面磨损的因素主要为运行参数及床料特性。

2.1 运行参数的影响

2.1.1 烟气速度的影响

烟气速度对受热面的磨损至关重要,一般认为,磨损量E与烟气速度u之间存在指数关系:即E∝nn值大小与灰粒性质、浓度和粒度等因素有关,在循环流化床运行状态下,n通常大于3。

磨损量的大小主要取决于灰粒的动能和灰粒的撞击频率,均相流认为,灰粒的动能与烟气速度的平方成正比,灰粒的撞击频率与烟气速度成正比,故磨损量与速度的三次方成正比。但是,在循环流化床锅炉炉膛中,烟气速度要高于颗粒速度,这样会增加上述因素的影响,导致磨损量的迅速增加。烟气流速越大,指数n越大,在烟速9~40 m/s的范围内,n=3.3~4.0[3]。

2.1.2 气流湍流强度的影响

依据 Humphrey的数值模拟结果[3],随着湍流强度的增加,磨损量要减小。原因在于:随着湍流强度的增大,颗粒的湍流扩散作用增强,致使一部分本来应和壁面碰撞的颗粒受湍流脉动的影响而远离壁面,所以碰撞频率因子下降,磨损量也随之减少。

2.1.3 烟气温度和壁面温度的影响

飞灰颗粒温度低于软化温度时,颗粒本身的磨损性能基本不受影响。然而烟温的变化会影响到受热面壁温的变化,同时将在很大程度上影响到金属材料的机械强度。在绝大部分情况下,磨损速率与受热面壁温的关系如图2,即存在一个很窄的温度范围(约400℃),在此温度附近受热面磨损发生急剧变化。到达该温度,受热面的磨损急剧降低,原因为此温度下氧化膜的强度急剧增加,因而磨损量降低。

图2 受热面温度对磨损的影响

此外,循环流化床锅炉运行时发现,在还原性气氛下金属表面产生渗碳和硫化现象,从而破坏金属表面氧化膜的致密性,导致金属表面的磨损加剧。

2.2 床料特性的影响

2.2.1 床料粒径的影响

受热面的磨损量与床料的直径大小有关,床料直径很小时,受热面所受的冲蚀磨损很小。随着直径的增大,磨损量随之增加,当床料直径增大到某一临界值(约0.1 mm),受热面的磨损几乎不变。因为在相同的颗粒浓度下,颗粒直径越大,单位体积内颗粒数就越少,虽然大颗粒冲击管壁的磨损能力较大,但由于冲击到壁面的总颗粒数降低,故材料的磨损量仍变化不大。

2.2.2 颗粒成分的影响

循环流化床锅炉床料的主要成分为Ca,Si,Al,S等,含Si和Al成分较高的床料比含Ca和S成分较高的床料对受热面的磨损更强一些。原因是各种不同成分的床料其强度是不同的,含Ca和S成分高的床料,强度较低,撞击后易破碎,从而对受热面的磨损较轻;此外Ca和S含量较高的床料可使受热面表面产生较厚的保护层,以降低磨损。

一般认为,带有棱角的颗粒比球形颗粒更具有磨蚀性;同时床料表面的氧化膜越硬,对受热面的磨损越大。

3 炉膛受热面采用超音速电弧喷涂防磨

炉膛受热面的防磨措施有多种,在此主要介绍目前应用范围较广、施工技术较成熟的超音速电弧喷涂。

超音速电弧喷涂是在金属丝之间形成电弧,通过超音速气流把熔化的金属雾化并喷射沉积在基体表面,形成具有特殊性能的喷涂层,对基体表面进行改性处理,使金属表面具有耐磨、耐腐蚀、耐高温等特殊性能。

某厂的循环流化床锅炉在2007年对锅炉进行大修时,对锅炉卫燃带以上水冷壁采用超音速电弧喷涂,电弧喷涂所用材料为KF390循环流化床专用丝材。 该材料的主要成分为:铬(Cr)、镍(Ni)、硼(B)以及硬质陶瓷等。此种喷涂材料,由于铬的碳化物(Cr3C2)具有高的硬度,因此有良好的耐磨性;但铬的碳化物的热膨胀系数与基体相差较大,这就要求载体应具有很好的延展性,具有与基体相似的热胀系数,NiCrB作为载体保证了整个涂层的延展性,使涂层与基体在温度变化过程中不开裂;同时NiCrB具有良好的抗腐蚀性,不会造成因载体的腐蚀而导致硬质质点的实效脱落,从而影响涂层的耐磨性。

1)超音速电弧喷涂工艺

要求:热喷涂技术国家标准;

施工过程:喷沙、喷涂及涂层封闭。

喷沙:先选用16~20号石英砂粗喷,再选用14~16号轴承钢砂进行表面粗糙化处理。喷涂后管壁表面应干燥、无灰尘、无油污、无氧化皮、无锈斑及其它杂物,基材表面呈现均质的灰白色金属外观。

喷涂:采用“井”字型喷涂方式,确保涂层厚度均匀及结合。水冷壁喷涂如果喷涂方式选择不好会造成涂层局部温度过高使涂层产生较大的应力,从而导致涂层由于应力过大而产生裂纹或剥落,导致腐蚀性气体渗透至涂层与基材的结合面造成内腐蚀。为防止在喷涂过程中产生局部温度过高,在实际操作中采用“井”字型喷涂方式。分层、分块作业,局部区域喷涂时控制层间厚度,每一层达到要求厚度后再进行下一层的喷涂施工,直到喷涂区域涂层达到合同要求的厚度后再完成其它区域的施工。在每个施工区域或每天施工区域与非喷涂区域交界处应设计出过渡层,过渡层涂层厚度由厚到薄均匀过渡,过渡区范围200~300 mm 左右(见下图3),并设明显标记。

图3 喷涂示意图

涂层封闭:为防止烟气中的腐蚀性气体通过涂层孔隙渗透到涂层与基层结合层面造成内腐蚀,当天喷完的区域应及时封闭处理,采用渗透性较好的耐高温有机硅封孔剂,封闭微观孔隙。

2)喷涂涂层基本参数

涂层结合强度≥60 MPa;

涂层厚度≥0.6 mm;

涂层硬度≥HRC53;

喷涂涂层质保期一般情况下为两年。

4 喷涂的经济效益

通过对多台锅炉进行喷涂处理,将锅炉因水冷壁磨损导致的停炉周期由20天提高至45天,产生的经济效益计算表1。

[1]循环流化床燃烧技术报告[R].能源部科学技术司,能源部西安热工研究所,1989.

[2]刘皓,林志杰,刘德昌.美国 Nucle电站420t/h循环流化床锅炉的调试和运行[J].动力工程,1994,14(05):42.

[3]岑可法等.循环流化床锅炉理论设计与运行[M].北京:中国电力出版社,1997.

[4]全国电力行业CFB机组技术交流服务协作网.循环流化床锅炉磨损机理及防治[M].北京:中国电力出版社,2008.