亚麻/苎麻混纺工艺技术研究与实践

2010-12-05肖群锋

翁 扬,肖群锋

(湖南华升株洲雪松有限公司,株洲 412000)

亚麻和苎麻都属于天然韧皮类植物纤维,是麻类纤维中服用性能最为优良,应用最为广泛的两种纤维。为充分整合亚麻苎麻两种纺织特性各异的天然纤维资源优势,达到优势互补的效果,通过对亚麻、苎麻纺织技术多年的探索和研究,突破传统的亚麻湿法纺纱技术的束缚,成功的探索了一条在苎麻长麻干纺设备上,将亚麻和苎麻纤维复合纺纱、织布的工艺路线,生产出18-60Nm等多种不同风格特征和服用性能的亚麻/苎麻纤维复合面料系列产品。该系列产品融合了两大麻类纤维的优良特性,具有吸湿、透气、抗菌、防臭等天然保健功能。高支亚麻/苎麻复合面料细薄轻盈、滑爽透气、手感柔软、悬垂性好、透气性佳,尤其该产品天然的抗菌抑菌功能,使其成为夏季高档服装的首选面料。中粗支亚麻/苎麻复合面料产品,织物挺括、粗犷,织物外观特有的麻制品风格,使该织物具有一种自然美,能更好地满足消费者对服装舒适性以及人们追求自然,崇尚环保的绿色消费潮流的需求。本文就60Nm亚麻/苎麻混纺工艺技术研究过程进行阐述。

1 纺纱工艺技术选择与应用

亚麻和苎麻纤维存在刚性强、弹性低、抱合力差、纤维断裂与伸长率小等问题,而且亚麻纤维细度一般仅为200-600Nm,单纤维平均长度只有15—25mm,只能采取半脱胶的束纤维进行梳理、制条,纺成粗纱后再脱胶,然后采取湿法纺纱的工艺纺成细纱,纤维可纺性较差,成纱支数也难以提高。通过大量的试验研究,打破传统的亚麻湿法纺纱模式,创新了一条新的麻纺工艺路线,在苎麻长麻干纺设备上,将两种性能差异较大的麻类纤维复合纺纱。由于采用亚麻干法纺纱,粗纱未经漂练,大多数纤维都是未完全分裂开的束纤维,纺纱性能差。为提高成纱支数,增加产品附加值和技术含量,采用了伴维的方法使得成纱截面内纤维根数不低于60根,确保了细纱单纱强力和织造工序的规模化生产。

60Nm亚麻/苎麻混纺纱由亚麻、苎麻和维纶三种性能差异较大的纤维通过条混复合纺纱(其中水溶性维纶在印染后整理工艺中全部溶去),纺纱工艺设计同时兼顾,综合考虑,便于生产过程中的质量监控。

三种原料的混纺比主要根据成纱用途、品质要求以及纺纱过程中生产的需要,同时还要考虑生产成本等多种因素综合而定。

用于干纺工艺的亚麻条受工艺设备条件限制,品质相对较差,亚麻麻条纤维长度整齐度差,超长纤维多,短纤率高,含杂多,导致细纱纱疵多,成纱不光洁,因此亚麻麻条在并条前需经过一道精梳,以有效去除短纤和杂质,拉断超长纤维,提高纤维的整齐度,改善成纱质量。

主要纺纱工艺流程如下:亚麻麻条精梳→预并给油→养生→优质苎麻麻条预并→混并→粗纱→细纱水溶性维纶条预并。

2 原料的选择

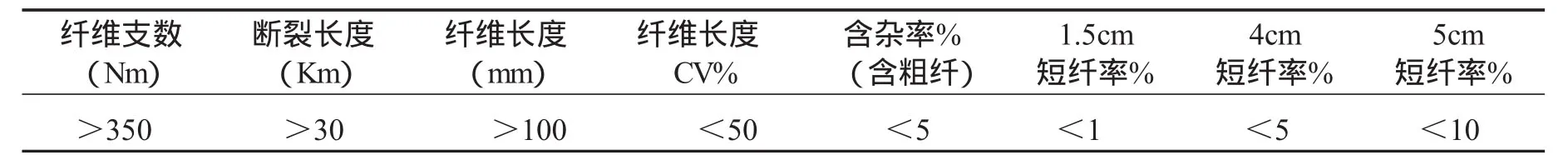

本产品要突破传统的亚麻湿法纺纱工艺,在苎麻长纺设备采用干法纺纱工艺纺制60Nm亚麻/苎麻混纺纱,原料的选择至关重要。特别是亚麻原料,均匀度差纤维的细度、长度等差异较大,根据纺纱质量要求制定严格的亚麻纤维条质量控制标准,见表1、2、3。

表1 亚麻麻条质量要求Table 1 Qualitydemand ofthe linen sliver

表2 苎麻麻条质量要求Table 2 Qualitydemand ofthe ramie sliver

表3 水溶性维纶条质量要求Table 3 Qualitydemand ofthe dissolvable vinylon fiber

3 分析与讨论

3.1 并条

由于亚麻纤维粗硬,纤维间抱合力差,亚麻纯纺或混纺纱毛羽长而硬挺,影响织造效率和织物质量。为提高亚麻纤维的柔软度,改善亚麻纤维表面状态,减少纺纱过程中静电的产生和细纱毛羽,需配制专用的亚麻乳化油,在亚麻预并过程中对亚麻条采取高压微雾喷洒进行加油给湿和柔软处理,并且加油后的预并条需保湿养生24h,以保证乳化液充分均匀地渗透到麻条中,增强纤维间抱合力,提高纤维柔软度,改善纤维纺纱性能,为后工序的生产创造良好的条件。加油中要注意几点:1)要根据每批原料不同的回潮率调节加油量的大小,以控制亚麻条的给油率和回潮率。一般3—5kg乳化油/100kg麻条。2)要随时检查加油喷洒装置,保证加油量大小均匀一致且加油喷洒要成雾状。3)加油喷嘴的安装,既要便于加油,又要不影响操作和半制品质量。通过反复实践,喷嘴安装在导条罗拉喇叭口上方比较适宜。4)要经常检查保证喷嘴和滤网的清洁,以免影响加油效果。

为保证三种不同纤维条单位重量的稳定性,混并前分别将三种纤维根据条重按8—12根并合,为混并作好准备。采用四道混并保证了成纱重量不匀率和混纺比的稳定。

针对三种纤维的性能,并条工艺原则是“慢速度,轻定量,小牵伸,小张力”。并条采用针板牵伸,针板打击次数不能太快,以减少纤维损伤和短绒增加,同时防止缠皮辊和罗拉。针板打击次数较苎麻低10%-20%。由于麻条纤维抱合力差,宜采用小张力牵伸,否则牵伸过程中易断条,并且影响条干。适当放大罗拉隔距,合理牵伸分配,以改善纤维结构,提高混合条纤维伸直平行度。定量不宜过重,防止牵伸倍数过大,造成混合条条干不匀。加压量适当增加,以保证足够的握持力与牵伸力,确保纤维在牵伸中运动稳定,提高条干水平。

亚麻和苎麻纤维有较好的吸放湿性,车间相对湿度要求偏高控制,以减少静电对生产的不良影响。而维纶纤维支数高,纤维柔软,回潮率要低得多,温度过高,湿度过大,将导致维纶发粘,容易缠皮辊和罗拉,因此车间温湿度控制要同时兼顾。相对湿度控制在75%-85%,温度保持在28℃,生产效果良好。并条工序的主要工艺参数见表4。

表4 并条工序主要工艺参数Table 4 Main parameters ofdrawing

3.2 粗纱

粗纱工序是纺纱的重要准备工序,粗纱捻度和张力等指标直接影响细纱生产效率和成纱质量。

综合考虑,粗纱采用“大隔距,重加压,小张力,捻度适当”的工艺原则。由于亚麻纤维长度整齐度差,适当加大压力,放大罗拉隔距,可防止粗纱牵伸不良,产生大肚皮,甚至恶化条干。粗纱张力对成纱质量影响较大。张力过大,纤维间易产生相对滑移,从而影响条干,增加断头;张力过小,也会造成粗纱成型不良,断头增多。因两种麻纤维间抱合力较差,粗纱张力宜偏小控制以减少意外牵伸,防止条干恶化。粗纱捻系数的选择十分重要,捻系数过大过小都对成纱不利,只有选用适当,才能既保证粗纱成型与细纱退绕时不产生意外牵伸,又有利于细纱工序牵伸过程中对纤维的控制,防止牵伸不良,跑硬头。由于亚麻纤维粗,纤维间抱合力小,在细纱牵伸正常,不出硬头的前提下,粗纱捻系数宜偏大掌握,对细纱成纱质量有利。

由于亚麻纤维粗,硬,短纤率高,含杂多,要求纱条通道部分光滑,不挂花,尤其是锭翼内臂空间小,易聚集短纤和飞花,不仅影响质量,而且增加断头,更要重点维护。罗拉要用刀砂擦光,否则容易缠罗拉。在纺纱过程中要特别注意减少开关车次数,减少成纱细节。粗纱操作采取搭接法,保证无接头生产。粗纱工序的主要工艺参数见表5。

3.3 细纱

细纱工序的工艺参数对成纱质量有很大影响,经过反复试验,细纱工艺配置采取“低速度,重加压,大捻度,小后区牵伸以及合适的钳口隔距”对成纱比较适宜。

细纱捻度与单纱强力关系密切。捻系数偏大掌握,可保持纤维间的紧密度,增强纤维间的抱合力,提高成纱强力,而且对减少细纱毛羽十分有利。由于采用干法纺纱工艺生产的亚麻/苎麻混纺纱单纱强度特别低,因此细纱捻系数的选择十分重要。另外亚麻条批与批之间的性能差异比较大,针对不同批次的亚麻条,要分别对捻系数优选,保证细纱强力。合理牵伸分配,减小细纱牵伸倍数,以免牵伸倍数过大,导致浮游纤维提前变速,影响条干。选用较小的后区牵伸倍数与较大的后区罗拉隔距,可减少牵伸后须条的附加不匀,加强后区中非控制区纱条的控制,有利于条干改善和粗细节的减少。在细纱不出硬头的情况下,选择较小的钳口隔距,增加胶川钳口处摩擦力界强度,缩小浮游区长度,可改善条干水平。由于受原料和纺纱工艺等因素制约,生产中易产生飞花和短绒,细纱单强不高,强力CV%较大,细纱锭速宜偏低控制,并且在细纱机采用变频调速技术,以均衡大中小纱的张力和断头分布,降低细纱毛羽CV%。细纱工序的主要工艺参数见表6。

表6 细纱主要工艺参数Table 6 Main parameters ofspinning

4 成纱质量

采用工艺路线,采取相应的技术措施,纺制的60Nm亚麻/苎麻混纺纱,成纱条干均匀,纱线较光洁,基本满足织造工序的生产技术要求。主要质量指标见表7。

表7 主要质量指标Table 7 Main qualityindexes

5 总结

亚麻和苎麻是两种优质的纺织原料,将其进行混纺可使其优点得到进一步提高,产品风格独特,附加值得到较大的提升。但产品生产难度大,在其生产过程中应采取一系列的工艺与技术措施:

5.1 亚麻精梳条预并时,加油量要根据原料回潮率大小合理控制,如掌握不当将直接影响后工序生产效率和产品质量。

5.2 亚麻条批与批之间原料性能差异大,粗纱、细纱捻系数要根据原料的变化做相应调整,保证粗纱和细纱生活正常,质量稳定。

5.3 由于亚麻/苎麻混纺纱毛羽粗、硬,影响织造效率和产品质量,建议对亚麻纤维软化处理,以改善纤维性能,提高纤维可纺性,并降低毛羽刚性。

5.4 亚麻纤维粗硬,短纤多,含杂高,纺纱过程中要求纱条通道光滑,及时清洁,否则易出现短纤聚集,通道挂花,堵龙头,缠皮辊等现象,对生产和成纱质量都不利。

[1]严伟,李崇丽,吕明科.亚麻纺纱、织造与产品开发[M].北京:中国纺织工业出版社,2005.

[2]肖群锋,翁扬.苎麻低特细薄织物的纺纱生产及质量控制[J].毛纺科技,2009,37(4).