多频涡流裂纹重构方法及其在金属夹芯板焊部裂纹定量检测中的应用

2010-12-04张东利陈振茂武美先

张东利,陈振茂,武美先,毛 赢

(1.西安交通大学 强度与振动教育部重点实验室,西安 710049;2.太原科技大学 机电学院,太原 030024)

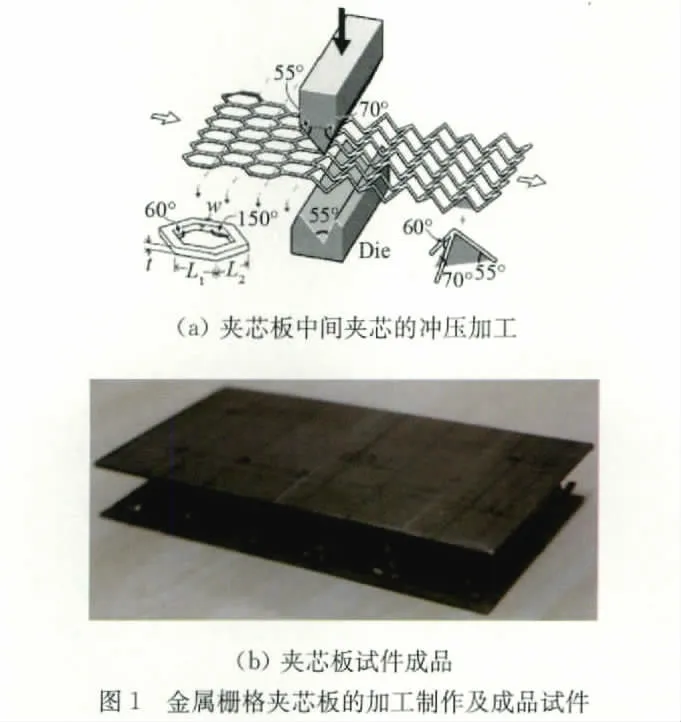

金属栅格夹芯材料具有超轻、高比强/比刚度、高强韧和高能量吸收等优良性能,在航天航空、铁路运输等领域有广阔应用前景(图1)[1]。表层面板和芯板间的焊接部位若出现裂纹损伤,将会对夹芯板的力学性能和相应结构的安全性产生极大的影响,因此需要对其进行役前和在役检测。由于夹芯板结构特殊以及各种方法本身的局限性,常规超声和射线检测方法无法对其焊部损伤进行有效检测,不适合作为超轻多孔材料夹芯结构焊部损伤的检测手段。涡流检测技术具有对浅裂纹定量的独特优势以及非接触、检测速度快和灵敏度高等优点,在焊部裂纹的检测中已得到应用[2-8]。对于夹芯板不锈钢面板背面焊部裂纹的定量检测,由于裂纹位于焊部(或附近),检测信号信噪比通常较小,难以直接用来判别裂纹的存在以及确定其大小和位置,需要寻找有效的降低噪声信号的方法和合适的裂纹定量技术。

笔者利用焊部噪声和裂纹信号在幅值和相位等方面存在差异的特点,基于通过多频演算方法来抽取裂纹信号,用于裂纹识别和定量的思路,提出了一种基于多频ECT 信号的夹芯板焊部裂纹反演方法。通过该方法使用试验检测信号对裂纹形状进行了重构,获得了满意的裂纹定量结果,验证了所提方法的有效性。

1 基于多频ECT信号的逆问题反演方法

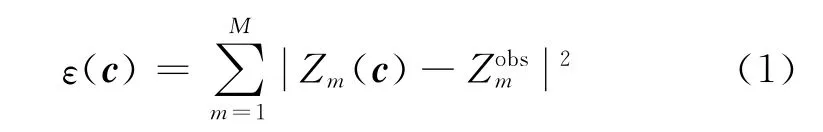

基于涡流检测信号的裂纹重构问题可转化为使以下残差函数最小的优化问题:

式中c为裂纹形状参向量,Zm(c)为参向量为c的裂纹对应的阻抗信号的计算值,Zobsm为响应的测量值,M为采样点总数。

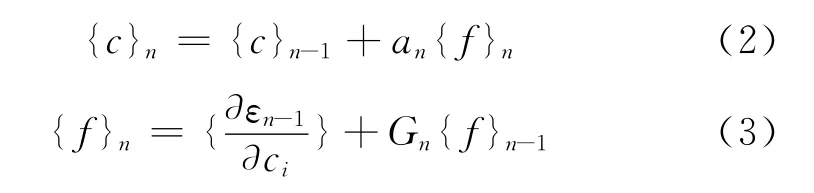

为了使目标函数达到最小,采用共轭梯度法求解裂纹形参数。其主要公式为[9]:

式中an是迭代步长;{f}n是第n次迭代的参数更新方向。

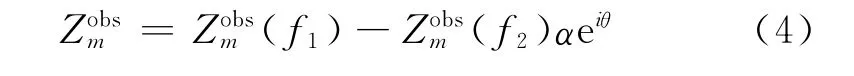

为对在焊接部位检测到的裂纹-焊部混合信号进行裂纹重构,需要抽出检测信号中裂纹信号。采用两个不同频率的检测信号,通过多频演算,抽出其中的裂纹信号作为试验信号Zobs用于裂纹重构。为此,也需要计算多个频率的检测信号并在多频演算后作为Zm(c)用于裂纹重构。多频演算的具体公式为:

式中f1和f2是用于演算的两个检测激励频率;α和θ是多频演算变换系数,通过选取适当的变换系数,可降低混合信号中的噪声,增加信噪比。

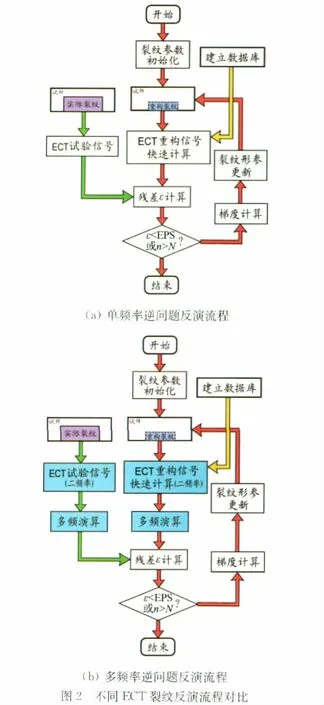

为了快速计算参值c裂纹所对应的ECT 检测信号zm(c),本反问题方法采用了基于A-φ法的高效信号算法[9]。由于试验信号zobsm是用多频演算法演算的结果,其中焊缝噪声很小,故在检测信号计算时采用了无焊缝板来计算裂纹信号zm(c)。图2为基于单个频率ECT 信号的裂纹反演流程和笔者采用的多频ECT 裂纹反演流程的对比。其重要不同之处就在于多个频率信号的计算和多频演算方法的应用。

2 ECT试验信号的获取及数据处理

2.1 原始ECT试验信号的获取

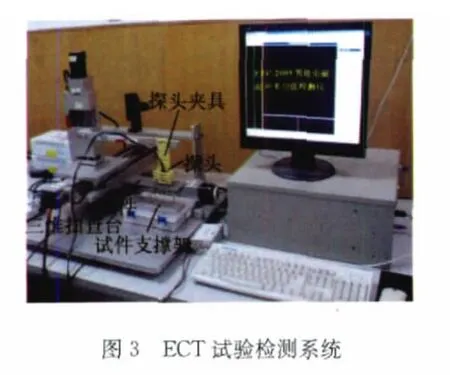

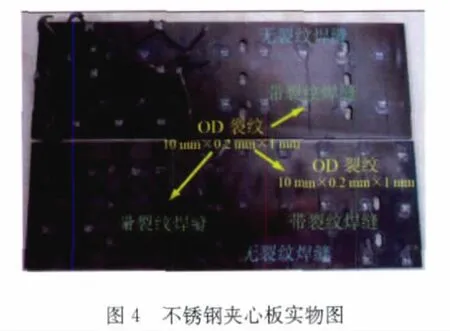

检测对象夹芯板的上下面板和中间夹心层均采用奥氏体不锈钢SUS304制作,采用镍基焊料真空焊接。试件面板尺寸为215mm×70mm×3mm,上下面板分别有2×9和3×10个焊点,上面板的焊点尺寸为5 mm×5 mm×0.2 mm,下面板的为5mm×5mm×0.3mm。为了获得夹芯板焊接部裂纹的ECT 试验信号,采用机械方法将上下面板完全分离并在焊点根部采用电火花加工方法制作了两个长宽同为10 mm×0.2 mm,但深度分别1 和2mm的人工裂纹。涡流检测试验采用了如图3所示的多频涡流检测系统。为减少提离噪声,检测使用了能有效抑制提离噪声的十字探头。检测中所采用的探头提离为0.5mm。为进行多频演算以消除焊部噪声,同时检测了50和80kHz的ECT 信号。

2.2 试验检测信号的去噪及标定

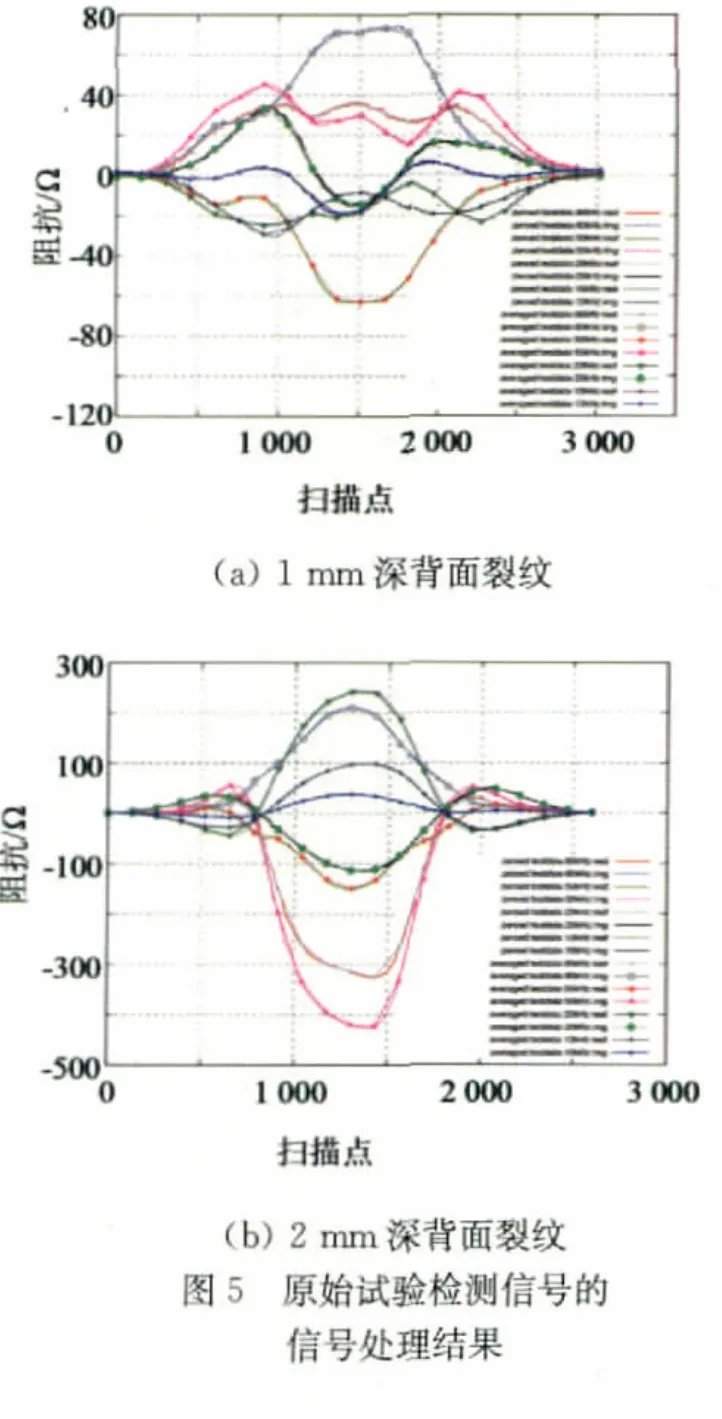

由于采用了能有效抑制提离噪声的十字探头来获取检测信号,所采集的原始试验信号中已不含提离噪声。为了消除试验信号中的飘零噪声和高频白噪声,采取了强制归零和分段取均值的数据处理方法对原始试验数据进行了处理。图5分别给出了经信号处理的1和2mm 深度焊部裂纹的检测信号。

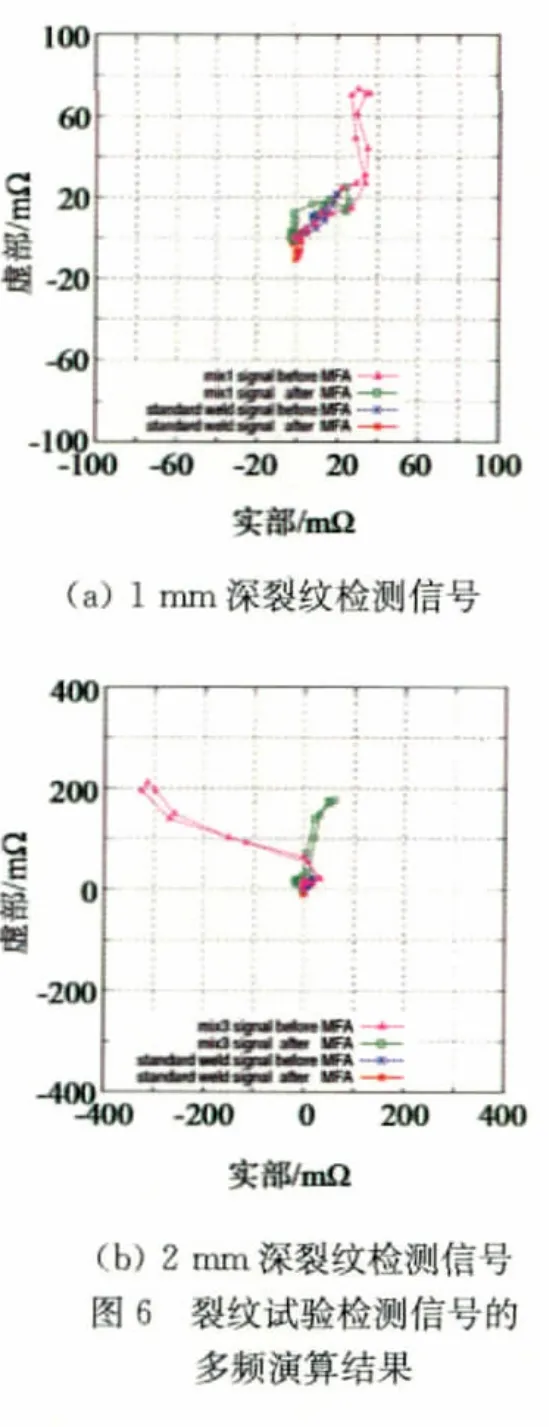

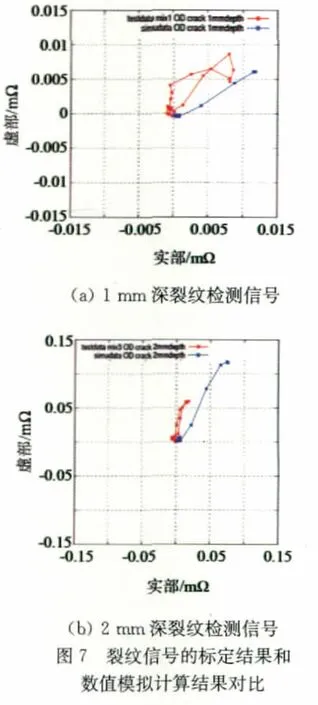

为了消除检测信号中所含的焊点噪声,对两个频率的试验检测信号进行了多频演算。演算基准噪声信号采用了多处无损焊缝(点)的试验信号的平均。在试验检测过程中,由于信号增益和相位的调节,会使试验检测信号和数值模拟结果不符。为使两者可比,基于1mm 深裂纹检测信号,求取了增益和相位调节系数,对其他试验检测信号进行了校正。图6为试验检测信号的多频演算结果,图7为标定结果和相应数值模拟计算结果的比较。由于标定采用的基准信号是1mm 深的非焊接区域裂纹的检测信号,故1 mm 深裂纹的试验信号标定结果较好,2mm深裂纹的检测信号的标定结果和相应的数值模拟计算结果差异较大。

3 试验检测信号的重构结果

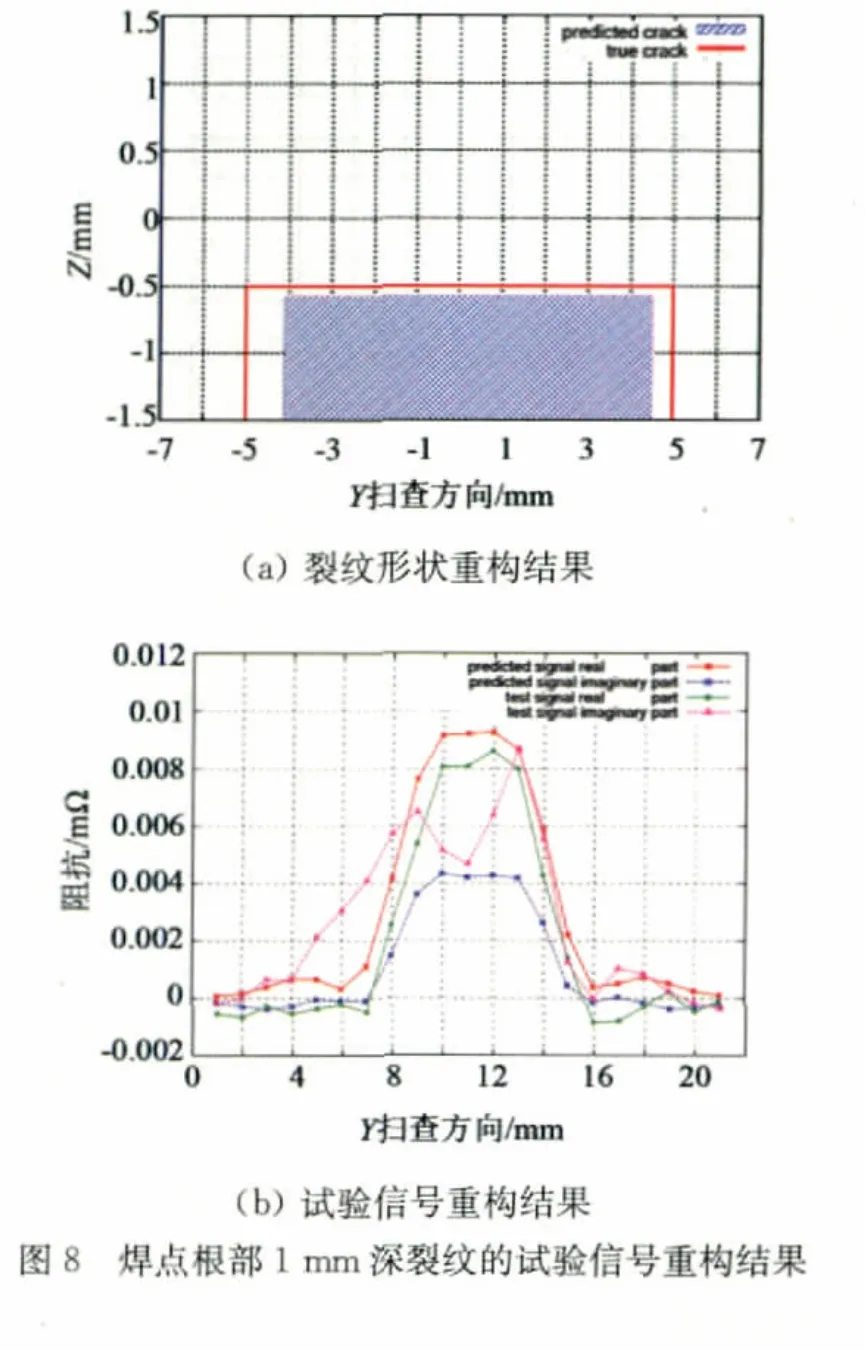

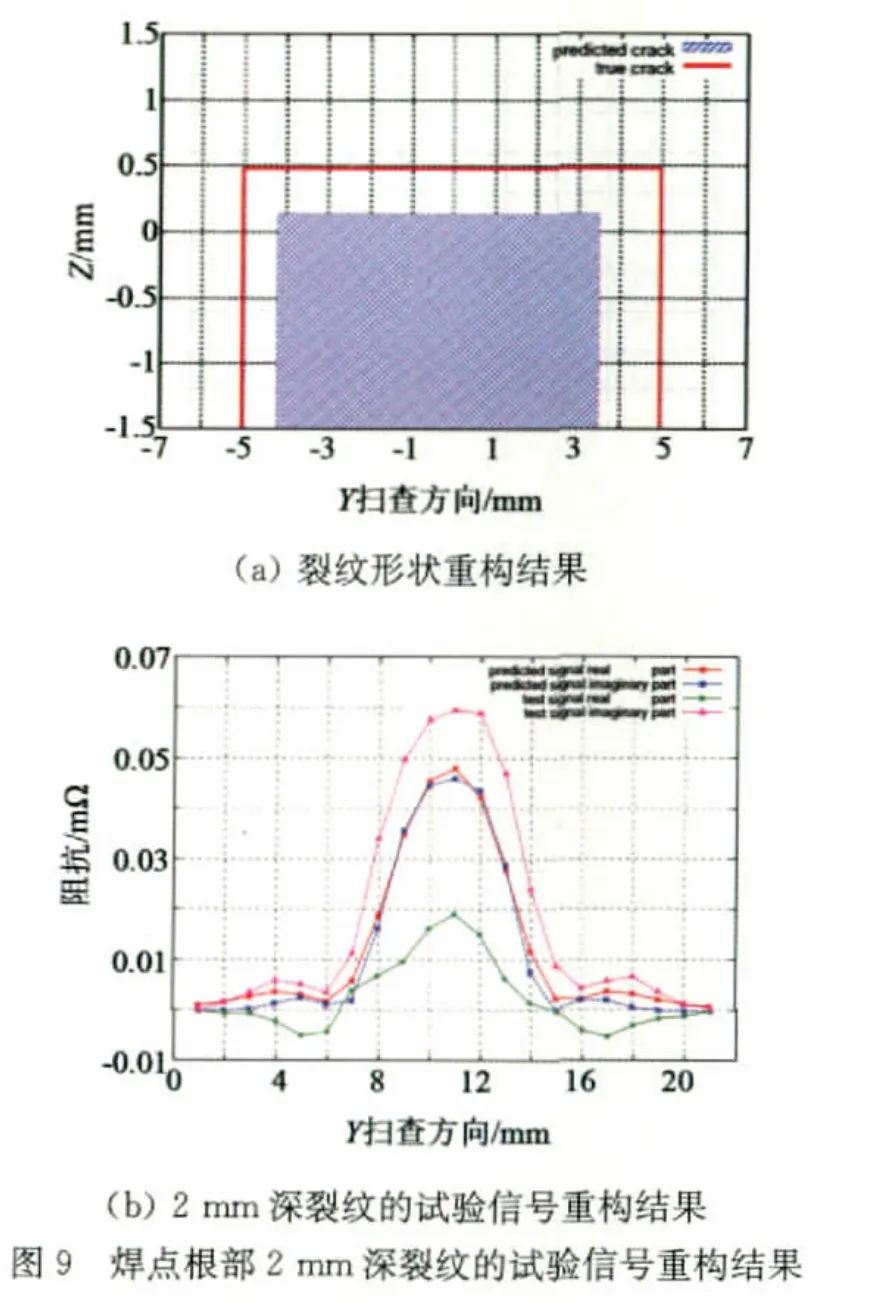

试验检测信号经过消噪、多频演算和数据标定后,最后的结果作为逆问题的输入,用于重构位于焊点根部的裂纹尺寸和位置。

图8为焊点根部1mm 深裂纹的试验重构结果与真实值的比较。裂纹左端点位置的重构结果为-4.1mm,右端点位置重构结果为4.5mm,实际位置为-5及5mm;裂纹实际深度为1mm,重构结果为0.93 mm,精度为92.6%;裂纹实际长度为10mm,重构结果为8.63mm,精度为86.3%。

图9为焊点根部2 mm 深裂纹的试验重构结果。裂纹左端点位置的重构结果为-4.2mm,右端点位置的重构结果为3.52mm,实际位置为-5及5mm;裂纹长度的实际值为10mm,长度的重构结果为7.72mm,是实际长度的77.1%;裂纹深度的实际值为2mm,重构结果为1.64mm,是实际深度的82.0%。

4 结论

为解决金属夹芯板内焊部裂纹的定量检测难题,提出了一种基于ECT 多频信号的裂纹反演方法。使用试验检测信号,对裂纹的尺寸和形状进行了重构,获得了满意的定量结果,证实了所提反演方法的有效性和ECT 检测技术用于金属夹芯板内焊部裂纹定量检测的可行性。

[1] 卢天健,何德坪,陈常青,等.超轻多孔金属材料的多功能特性及应用[J].力学进展,2006,36(4):517-535.

[2] Yusa N,Janousek L,Rebican M,et al.Detection of embedded fatigud cracks in Inconel weld overlay and the evaluation of the minimum thickness of the weld overlay using eddy current testing[J].Nuclear Engineering and Design,2006,236(18):1-8.

[3] Yusa N,Machida E,Janousek L,et al.Application of eddy current inversion technique to the sizing of defects in Inconel welds with rough surfaces[J].Nuclear Engineering and Design,2005,235(14):1469-1480.

[4] Yusa N,Janousek L,Rebican M,et al.Eddy current inversions of defects in rough welds using a simplified computational model[J].Nondestructive Testing and Evaluation,2005,20(3):191-199.

[5] Maeda T,Mizuno S,Yamada S,et al.Eddy current testing or weld zone defects using a meander probe[J].Journal of the Magnetics Society of Japan,2001,25(4):1067-1070.

[6] Smith J H,Dodd C V,Chitwood L D.Multifrequency eddy current examination of seam weld in steel sheath[J].Materials Evaluation,1985,43(12):1566-1572.

[7] Meier W.Basic research into eddy current testing of austenitic weld joints and surface claddings[J].Materials Testing,1976,18(10):376-379.

[8] 黄建明,林俊明.焊缝电磁涡流检测技术[J].无损检测,2004,26(2):95-98.

[9] Chen Z.Enhancement of ECT technique by probe optimization and reconstruction of cracks,in Quantum Engineering and Systems Science[C].Tokyo:University of Tokyo,1997.