用于汽车驾驶机器人的车辆性能自学习方法

2010-12-03张为公龚宗洋

陈 刚 张为公 龚宗洋 孙 伟

东南大学,南京,210096

0 引言

随着汽车工业的发展,人类对汽车的性能要求越来越高,需要借助于大量的试验来改进设计。由于汽车试验重复性强、持续时间长、工作环境恶劣,因此更适合由机器人来操作[1-2]。国外驾驶机器人的关键技术还处在保密阶段,目前拥有该项技术的主要有德国 SCHENCK、ST ÄHLE,美国的 LBECO,英国的MIRA 、Froude Consine,日本的 HORIBA 、Nissan Motor、AUTOMAX 等。国内主要有东南大学与南京汽车研究所联合研制成功的、具有自主知识产权的DNC—1型、DNC—2型和DNC—3型驾驶机器人[3-4]。采用驾驶机器人进行汽车试验不仅可以降低试验人员的劳动强度,节省试验费用,提高试验效率,而且能消除人为因素的影响,保证汽车试验数据的准确度和有效性。

车辆性能自学习是汽车驾驶机器人的关键技术,国内鲜见报道。不同类型的车辆,甚至同型号的不同车辆或者同一车辆在不同的运行时刻,其动力学参数是不同的。为了缩短在不同车况下以及更换车型之后的控制参数调整时间,本文提出了一种用于驾驶机器人的车辆性能自学习方法,对影响驾驶机器人驾驶行为的车辆尺寸和汽车性能参数进行自学习、自校正、自补偿,提高了驾驶机器人驾驶的准确性和精度,以及驾驶机器人的适应速度和能力,从而提高了驾驶机器人对不同车型的自适应性以及驾驶动作的自学习能力。

1 汽车排放耐久性试验系统构成

汽车排放耐久性试验系统主要由底盘测功机和驾驶机器人组成,其系统构成如图1所示[5-6]。底盘测功机配置功率吸收装置和惯性飞轮,模拟汽车在平直道路上行驶过程中所受的各种阻力,以使汽车的试验环境与在道路上行驶尽可能保持一致。驾驶机器人在不改造被试车辆的基础上代替试验人员驾驶汽车,完成汽车油门、制动器、离合器及换挡机械手的协调配合操作,跟踪预先设定的各种循环行驶工况曲线。驾驶机器人应能无破损地快速安装,应能轻巧方便地安装于驾驶室的有限空间内,并适应于各种车型,安装时不得损坏车内设备。

2 驾驶机器人系统

2.1 驾驶机器人系统结构

驾驶机器人主要由换挡机械手、油门机械腿、制动器机械腿、离合器机械腿、计算机控制系统、电动驱动系统构成。驾驶机器人采用纯电动驱动的方式,使机器人的操作能够具有人类试验人员肌肉的快速性和柔顺性,满足了汽车驾驶动作快速(如换挡、制动)、快慢结合(如离合器)、慢速(如油门)等运动要求。汽车驾驶机器人的系统结构如图2所示[3-4,7]。

2.2 驾驶机器人系统工作过程

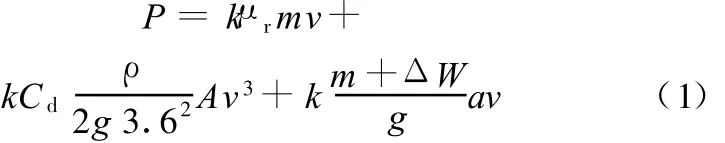

驾驶机器人系统工作过程如图3所示。工作中,系统不断地读取发动机转速、车速及循环行驶工况等数据,并根据这些数据计算出所需的车辆驱动功率,然后与底盘测功机的吸收功率相比,以判断是需要加速还是需要减速。若吸收功率小于所需的驱动功率,就需要加速,然后查表获得所需的油门踏板行程;若吸收功率大于所需的驱动功率,就需要减速,通过查表获得所需的制动踏板行程。这里,车辆驱动功率为

式中,P为所需的车辆驱动功率;v为车速,km/h;k为汽车旋转质量换算系数;m为汽车质量,kg;ΔW为转动部分的微小惯性当量;μr为滚动阻力系数;Cd为空气阻力系数;ρ为空气密度,kg/m3;A为车辆迎风面积;g为重力加速度,9.8m/s2;a为加速度,m/s2。

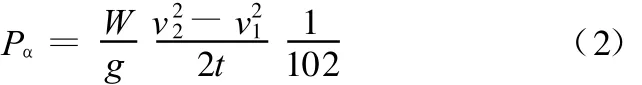

底盘测功机的吸收功率为

式中,Pα为底盘测功机的吸收功率,kW;W为转动部分惯性当量;v1为初始车速;v2为跟随速度变化的车速;t为速度变化所需要的时间。

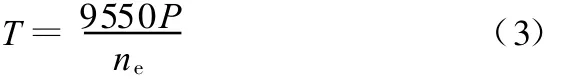

功率测量由驾驶机器人自动执行。发动机扭矩为

式中,ne为发动机转速。

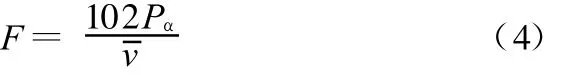

T、ne与油门开度α之间存在一非线性关系:T=f(ne,α),它由发动机厂商提供,作为查询表供控制程序调用。通过制动器产生制动力F,计算方法为

3 车辆尺寸和性能自学习方法

现代汽车是一个复杂的、具有强大非线性特性的系统,故建立汽车控制数学模型的难度较大。利用自学习方法获得描述汽车控制特性的近似模型,可以避开复杂的汽车动力学建模过程,缩短驾驶机器人控制参数对不同车型的适应性调整时间。从驾驶机器人安装到试验车辆上,再到能够跟踪车速循环进行汽车速度的自动驾驶,需经过两个方面的自学习,即几何尺寸的自学习和性能参数的自学习。

3.1 车辆几何尺寸自学习

驾驶机器人安装到试验车辆上后,示教控制程序按照试验人员的指令自动控制油门、制动器、离合器机械腿下踩、回收,利用安装在各个机械腿上的传感器获得三条腿的起始位置、最终位置和行程。挡位位置的自学习由试验人员使用示教盒示教完成,程序获得各个挡位对应的位置,并在再现环节中自动调整换挡机械手的位置定位控制参数。

由于离合器开始接合时,发动机转速会下降,因此,离合器接合区的位置自学习方法可以利用发动机转速下降时离合器机械腿的位置作为开始接合的标志。采用缓慢接合离合器的方式,在某个挡位下接合完成后,发动机转速ne和车速v满足:

式中,i0为主传动比;ig为变速器各个挡位下的速比;r为轮胎半径。

因此,通过捕捉接合过程中发动机转速和车速的对应关系,便能够得到接合区的结束点。

3.2 汽车性能参数自学习

3.2.1 发动机性能自学习

发动机的输出特性通过学习发动机转速和发动机扭矩来完成油门执行器位移,此即控制参数的学习过程。学习过程包括了发动机工作所采用的试验循环行驶工况的全部情况。学习过程如图4所示。通过油门执行器位移s1获取车辆速度v1。把油门以阶跃方式从s1释放到s2,同时测量车辆速度变化量Δv和产生这种变化所需要的时间Δt。在测量 v、Δv、Δ t的过程中 ,通过平均车速计算发动机功率,然后,由功率和同一时刻的发动机速度计算发动机扭矩。

3.2.2 制动性能自学习

汽车制动性能包括发动机制动性能和脚制动性能。学习发动机制动性能是为了判断车辆减速控制是由油门控制的结果,还是由制动踏板控制的结果。学习过程采用梯度下降法。某时刻发动机的制动性能取决于该时刻车辆所需驱动功率和底盘吸收功率的差异,将差异结果转化成表格,以显示发动机转速和发动机制动性能之间的关系,并存入内存中。脚制动性能的学习过程与发动机性能学习过程相似。制动踏板开度以阶跃方式变化,同时测量车速变化,确定减速性能。用式(4)计算通过脚制动产生的制动力。

3.3 控制参数在线优化

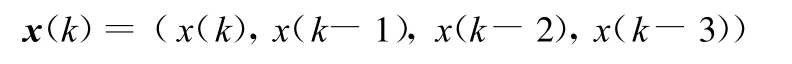

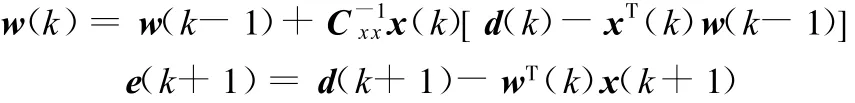

在实际的汽车试验过程中,汽车各个组成部件的磨损会导致自学习得到的车辆特性拟合表发生变动,因此有必要通过一定的补偿方法对拟合表进行在线优化和补偿,通过比较系统输出结果与理想值的偏差,采用递推最小二乘算法对拟合表进行修正。递推最小二乘算法是自适应滤波中的一种常用算法,具有收敛时间短的优点[8]。设输入信号为控制参数插值中相邻的4个点:

输入量的权系数为

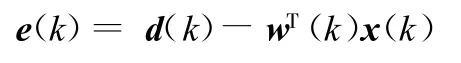

误差信号为控制输出量和学习的位置之间的偏差:

式中,d(k)为实际的控制输出量;wT(k)x(k)为由学习得到的位置信息。

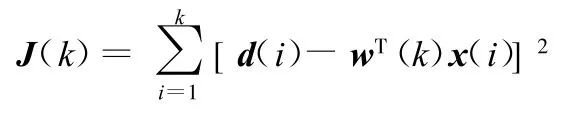

最小化误差信号的平方和J(k),

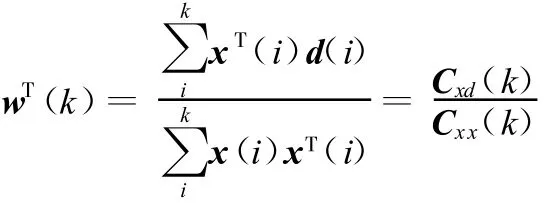

当w(k)的导数为零时,得到控制参数权系数的最优向量:

从而推出权系数的递推关系式:

4 试验验证

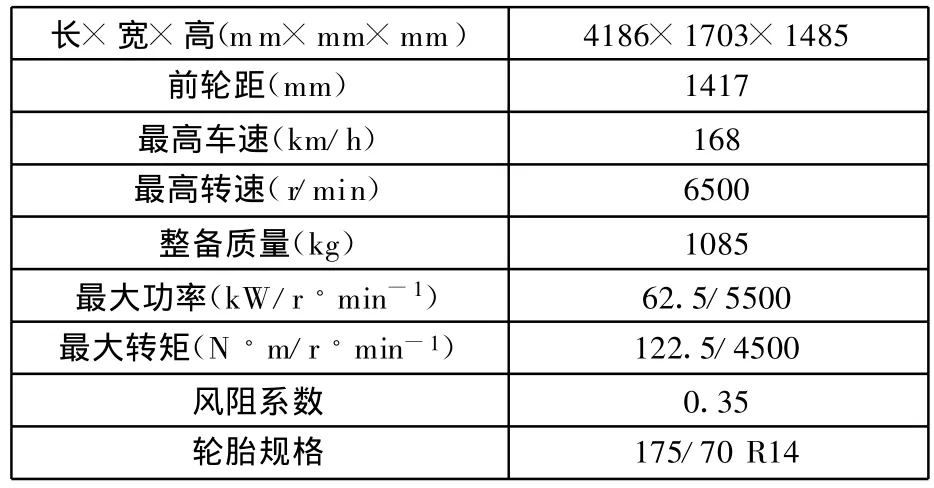

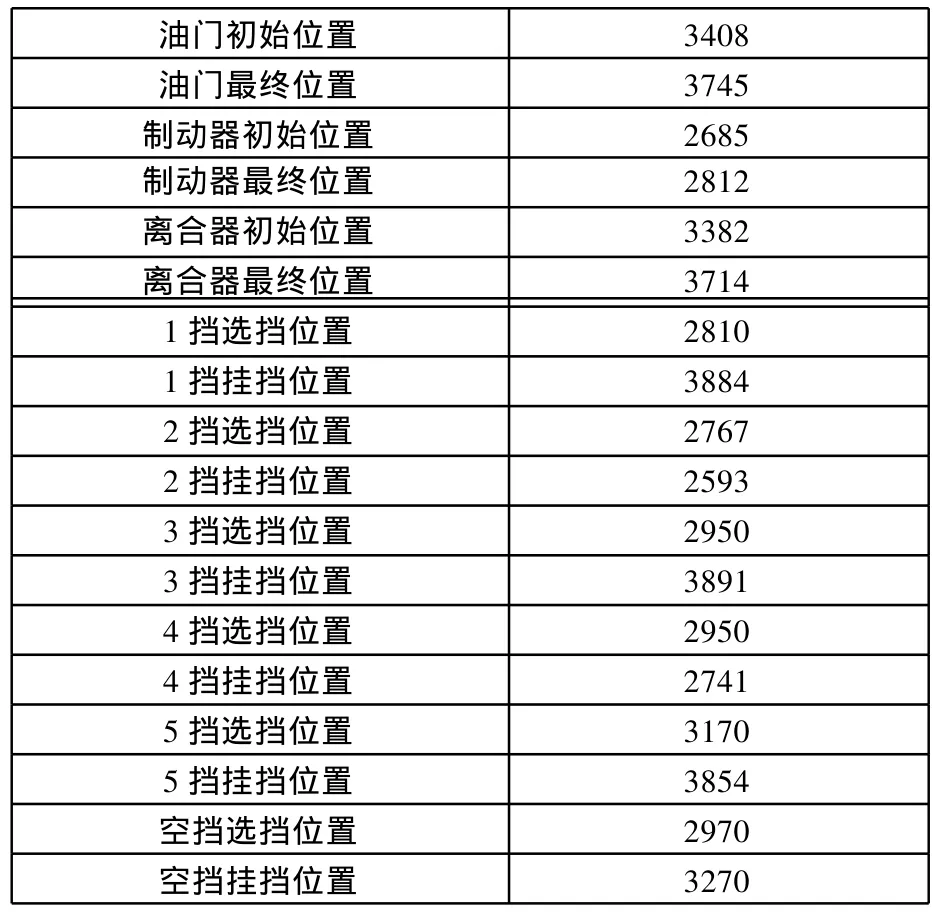

为了验证提出的驾驶机器人车辆性能自学习方法的有效性和可行性,在南京汽车集团技术中心BOCO NJ 150/80型水冷式电涡流底盘测功机上,由驾驶机器人进行80 000km排放耐久性V型试验,试验现场如图5所示。十五工况车速循环跟踪试验曲线如图6所示。试验车为 FIAT Siena 1.5L,五挡手动变速器各挡速比为3.5、1.952、1.322、0.972、0.769,主减速比为 4.294,具体的车辆尺寸及汽车性能参数如表1所示。从安装到试验车完成自学习过程的时间在1h内,更换车型之后PID整定时间约为45min,经自学习所得到的尺寸和位置信息如表2所示。学习得到的离合接合区起点位置为3515mm,离合接合区终点位置为3576mm,自学习得到的车速与油门行程之间的关系如图7所示。

表1 FIAT Siena 1.5 L车辆参数表

表2 车辆尺寸自学习位置参数 mm

由图6可以看出,驾驶机器人能合理协调控制油门、制动器、离合器和换挡机械手实现汽车的起步、加速、换挡、等速、减速等操作,车速跟踪精度满足试验的要求,并且稳速工况阶段车速变化柔和、波动小。加速—等速以及减速—等速工况变化阶段车速虽然有一定的“过冲”和下降,但是得到了及时的控制,驾驶机器人具有良好的车速跟踪性能。

[1]Shoval S,Zyburt J P,Grimaudo D W.Robot Driver for Guidance of Automatic Durability Road(ADR)Test Vehicles[C]//Proceedings of the 1998 IEEE International Conference on Robotics and Automation.Leuven,Belgium,1998:1767-1772.

[2]Thiel W,Grof S,Hohenberg G,et al.Investigations on Robot DriverforVehicleExhaustEmission Measurements in Comparison to the Driving Strategies of Human Drivers[J].SAE Paper,No.982642,1998.

[3]Chen Xiaobing,Zhang Weigong.Robot Driver for Vehicle Durability Emission Test on Chassis Dyna-mometer[J].Journal of Southeast University(English Edition),2005,21(1):33-38.

[4]张为公,陈晓冰.汽车驾驶机器人关键技术研究[J].江苏大学学报(自然科学版),2005,26(1):20-23.

[5]Ogawa Y,Yoneshige Y.Automatic for the People[J].Testing Technology International,2000(5):12-15.

[6]陈晓冰,张为公,张丙军.汽车驾驶机器人车速跟踪控制策略研究[J].中国机械工程,2005,16(18):1669-1673.

[7]Schwarze K,Gollinger H,Busch A.Actuator Concepts for an Autonomous Robotic Driver[C]//Proceedings of IEEE International Conference on Intelligent Vehicles.Stuttgart,1998:463-468.

[8]崔宏巍.LPG汽车发动机电控系统研究与实现[D].南京:东南大学,2003.