热降解动力学方法研究ABS的降解机理

2010-12-01杨有财李荣勋刘光烨

杨有财,李荣勋,刘光烨

(青岛科技大学高性能聚合物及成型技术教育部工程研究中心,山东青岛266042)

热降解动力学方法研究ABS的降解机理

杨有财,李荣勋,刘光烨

(青岛科技大学高性能聚合物及成型技术教育部工程研究中心,山东青岛266042)

在空气气氛下,采用热重分析(TGA)研究了不同升温速率下丙烯腈-丁二烯-苯乙烯共聚物(ABS)的热降解过程,分别使用Flynn-Wall-Ozawa法和 Kissinger法对降解过程进行动力学分析。结果表明,ABS降解包含2个阶段,350~450℃之间发生降解反应,同时伴有交联反应,降解活化能(Ea)在200 kJ/mol左右,转化率在80%~90%时发生炭化反应,Ea提高到262.81 kJ/mol;500~600℃之间是残炭的氧化,Ea降低到130 kJ/mol左右,炭层稳定性较差。ABS的降解过程反应级数为0.946,降解受到随机成核与生长机理控制,降解在ABS基体内进行,而不是表面,所以降解气体燃烧不完全,易产生黑烟和熔融滴落。

丙烯腈-丁二烯-苯乙烯共聚物;交联;炭化;热降解动力学;降解机理;活化能

0 前言

ABS树脂因其优良的综合性能广泛用于汽车、电子电器等行业,但ABS树脂在空气中极易燃烧,释放出黑烟和有毒气体,其发烟量是塑料材料中最大的,在很多场所需要进行阻燃改性,而其热降解机理对于阻燃研究来说是相当重要的[1-2]。对ABS热降解动力学虽然已有研究,但大多在氮气气氛下研究,没有阐明降解机理与阻燃性能的相关性[3]。因此,本文采用 Flynn-Wall-Ozawa法和 Kissinger法研究了ABS在空气气氛下的热降解动力学,计算了ABS热降解活化能和降解反应级数,并通过扫描电镜(SEM)观察了ABS燃烧试样断面相貌,最后探讨了降解反应机理。

1 实验部分

1.1 主要原料

ABS树脂,0215A,中国石油吉林石化分公司。

1.2 主要设备及仪器

热失重分析仪,TG209F1,德国NETZSCH公司;

冷场发射扫描电镜,JSM-7500F,日本电子株式会社。

1.3 性能测试与结构表征

取ABS粒料约5~8 mg,升温速率分别为5、10、15、20、30 ℃/min,空气气氛 ,流速 40 mL/min,测试ABS的热失重曲线,测试温度范围30~900℃;

ABS垂直燃烧样条点燃10 s后立即熄灭,在液氮中冷却脆断,断面喷金处理,将试样固定在载物台上,采用SEM观察燃烧边缘和内部形貌;

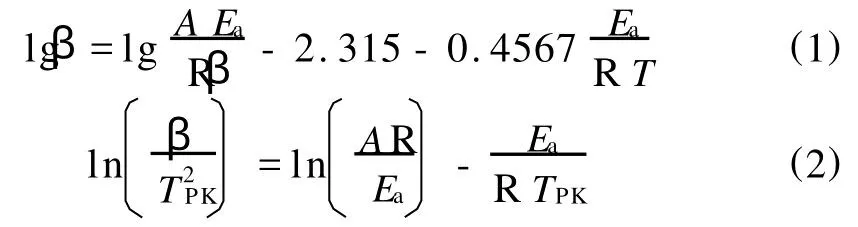

通过动力学分析聚合物降解过程,计算活化能,可以表征聚合物降解的难易,有关它的研究在动力学中极为重要。Flynn-Wall-Ozawa动力学分析方法是一种积分法,它避开了反应机理函数的选择而直接求出热分解活化能(Ea)。与其他方法相比较,它避免了因为反应机理函数的假设不同而可能带来的误差,已有不少研究者对此方法进行了理论推导[4],其表达式如式(1)所示。Kissinger法是一种微分法,该法不涉及到热失重曲线始点和终点的判断,也不受基线漂移带来的影响,取微分热失重曲线(DTG)中重现性较好的峰值温度作为主要的求解基础数据,其求解的数据较为可靠,应用非常广泛[5],如式(2)所示。

式中 T——某一转化率(α)时的温度,K

TPK——峰值温度 ,K

Ea——表观活化能,kJ/mol

R——气体常数,8.314J/(mol·K)

A——指前因子,min-1

β——升温速率,K/min

2 结果与讨论

2.1 TG和DTG分析

从图1可以看出,ABS的分解过程有2个失重阶段:350~450℃之间,失重率约90%,ABS急剧氧化降解;500~600℃之间,失重率小于10%,为残炭的氧化。

图1 空气气氛下ABS树脂的 TG和DTG曲线Fig.1 TG and DTG curves for ABS resin in air atmosphere

从表1可以看出,随着升温速率的增大,失重5%时的温度(T5%)由346.1℃提高到376.8℃,上升了30.7℃;第一阶段失重峰值温度(TPK1)由401.8℃提高到428.4℃,峰值失重速率(DPK1)由11.71%/min提高到38.28%/min,提高了3.27倍;第二阶段失重峰值温度(TPK2)由522.6℃提高到582.6℃,上升了60℃,峰值失重速率(DPK2)由 0.70%/min提高到1.52%/min,提高了2.17倍;第一阶段失重率(W1)随着升温速率的增大略有增加,第二阶段失重率(W2)随着升温速率的增大而减少,由9.56%降低到5.87%。

表1 空气气氛下ABS树脂的TG和DTG数据Tab.1 TG and DTG data of ABS resin in air atmosphere

综上所述可以发现,一方面随着升温速率的增加,最大反应速率所对应的温度升高,失重速率增加,这是由于升温速率的增加造成热滞后效应;另一方面升温速率对ABS不同降解阶段的影响是不同的,第二阶段的最大降解反应速率对应的温度变化较大,热稳定性提高。因此,采用能够降低传热速率且具有隔热作用的阻燃剂可以抑制ABS热氧降解,提高ABS热氧降解过程中的残炭量,将有助于降低ABS燃烧时的质量损失速率和生烟量,随之热释放速率也会得到降低。

2.2 Flynn-Wall-Ozawa动力学分析方法

采用 Flynn-Wall-Ozawa法对不同升温速率下ABS的 TG曲线进行处理,根据式(1)以lgβ对1/T作图,得到图2,图形呈现较好的线性关系。转化率为10%~98%时,从斜率求得的 Ea如图3所示。从图3可以看出,ABS热降解活化能在139.75~262.81 kJ/mol之间,活化能-转化率曲线较为复杂,在低转化率和高转化率阶段,反应活化能皆有一个先增加后减小的过程,表明材料的热分解反应为多步复杂反应:ABS降解的第一阶段,转化率小于80%时,主要是ABS主链的热降解和热氧降解,活化能在200 kJ/mol左右,变化不大;转化率在80%~90%之间,活化能急剧增加,发生炭化反应,脱除分子链上的小分子,需要较多的能量,这说明ABS在空气下发生降解反应的同时伴随交联反应,形成的交联产物具有较高的热稳定性,继续升高温度会发生炭化反应形成炭层;转化率大于90%,ABS降解的第二阶段,主要是炭层的氧化,活化能下降到139.75 kJ/mol,ABS自身形成的炭层稳定性较差。因此,研究ABS阻燃性能时可以选择能够促进成炭的阻燃剂,提高成炭量和炭层的热稳定性,都有利于提高ABS的阻燃性能。

图2 ABS热降解过程中lgβ与1/T的关系曲线Fig.2 Plots for lgβof ABS in thermal degradation versus 1/T

图3 ABS热降解过程的活化能与转化率关系曲线Fig.3 Curve for activation energy of ABS in thermal degradation versus conversion rate

2.3 Kissinger动力学分析方法

采用 Kissinger法对不同升温速率下ABS的DTG曲线进行处理,根据式(2)以ln对1/TPK作图,得到图4。从斜率可以求得 Ea,如表2所示,ABS降解的 Ea为202.03 kJ/mol,炭层氧化的 Ea为126.37 kJ/mol,与Flynn-Wall-Ozawa的结果比较接近,Kissinger法计算简单方便,可以快速估算聚合物降解的活化能,但与Flynn-Wall-Ozawa相比得到的信息较少,不能描述整个降解过程活化能的变化。

图4 ABS热降解过程中ln(β/)与1/TPK的关系曲线Fig.4 Plots for ln(β/)of ABS in thermal degradation versus 1/TPK

表2 Kissinger法计算的ABS降解活化能和反应级数Tab.2 Thermal degradation activation energy and reaction order of ABS calculated by Kissinger method

热降解反应级数可以用Crane公式[6]求解,如式(3)所示。

当-Ea/nR≥2TPK时,右边为一常数,从而lnβ与1/TPK成直线关系,利用直线的斜率可以求得热分解反应的反应级数(n)。固体物质热降解反应的机理一般分为4种[7-8]:界面化学反应、固体产物的结晶中心形成(成核)及其生长、气体产物在气相边界层的外扩散、随机成核与生长机理控制,它们的反应级数分别为0、1/2、2/3和1,通过计算材料降解反应级数可以确定材料降解反应机理。

以lnβ对1/TPK作图,得到图5,从斜率求得降解反应级数,ABS降解的 n为0.946,炭层氧化需要的 n为0.900,可见ABS降解主要受到成核与生长机理控制,炭层氧化除了受到成核与生长机理控制,还受到气体产物在气相边界层的外扩散影响,也就是受到炭层氧化为CO2向外扩散速率的影响。

图5 ABS热降解过程中lnβ与1/TPK的关系曲线Fig.5 Plots for lnβof ABS in thermal degradation versus 1/TPK

2.4 ABS燃烧后断面形貌

从图6可以看出,燃烧后ABS边缘熔融,靠近燃烧边缘的区域出现大而深的孔穴,这些孔穴较为致密、狭长,明显因为ABS熔融流动发生变形;离火焰燃烧区较远的区域只有少量空穴产生,主要是相对分子质量低的软段部分分解,ABS基体内部没有明显的流动痕迹。以上现象说明ABS燃烧过程中,随着热量向ABS基体传递,造成靠近火焰区域熔融的同时发生降解,降解主要不是在与燃烧区域接触的界面进行,而是发生在ABS基体内部,结合上文计算结果认为降解受到随机成核与生长机理控制。因为ABS的这一降解机理,造成降解气体不能完全燃烧,易产生大量黑烟,也会产生熔融滴落,ABS燃烧几乎没有残炭。所以在ABS中添加易分解产生气体的阻燃剂,熔融滴落更为严重,因此对ABS而言,具有隔热作用的阻燃剂是较为理想的阻燃剂。

图6 ABS燃烧后的微观形态Fig.6 Morphology of ABS after burning

3 结论

(1)在空气气氛下,ABS降解包含2个阶段,350~450℃之间发生降解反应,同时伴有交联反应,Ea在200 kJ/mol左右,转化率在80%~90%之间发生炭化反应,Ea提高到262.81 kJ/mol;500~600℃之间是残炭的氧化,Ea降低到130 kJ/mol左右,所以ABS自身炭化形成的炭层稳定性较差;

(2)ABS的降解过程反应级数为0.946,接近于1,降解受到随机成核与生长机理控制,降解在ABS基体内进行,而不是表面,所以降解气体燃烧不完全,易产生黑烟和熔融滴落,因此对ABS而言,具有促进成炭和隔热作用的环保阻燃剂是较为理想的阻燃剂。

[1] 舒中俊,徐晓楠,李 响.聚合物材料火灾燃烧性能评价:锥形量热仪试验方法[M].北京:化学工业出版社,2007:140-141.

[2] Grand F,Wilkie C A.Fire Retardancy of Polymeric Material[M].New York:Marcel Dekker Inc,2000:28-30.

[3] 马仰婕,戴浩良,邹文樵,等.丙烯腈-丁二烯-苯乙烯共聚物的热降解动力学[J].华东理工大学学报,1994,20(2):254-258.

[4] Budrugeac P.The Evaluation of the Non-isothermal Kinetic Parameters of the Thermal and Thermo-oxidative Degradation of Polymers and Polymeric Materials:Its Use and Abuse[J].Polym Degrad Stab,2000,71(1):185-187.

[5] Hu Rongzu,Shi Qizhen.Thermal Analysis Kinetics[M].Beijing:Science Press,2001:50-67.

[6] Crane L W,Dynes P J,Kaelble D H.Analysis of Curing Kinetics in Polymer Composites[J].Journal of Polymer Science,1973,11(8):533-540.

[7] 王斋民,皮丕辉,文秀芳,等.N-苯基马来酰亚胺、苯乙烯和马来酸酐三元共聚及热分解动力学[J].华南理工大学学报,2006,34(8):32-36.

[8] Gonzalez J,Albano C,Ichazo M,et al.Analysis of Thermogravimetric Data of Blends of Polyolefins with Calcium Carbonate Treated with Lica 12[J].Polymer Degradation and Stability,2001,(73):211-224.

Degradation Mechanism of ABS by Thermal Degradation Kinetics

YAN G Youcai,LI Rongxun,LIU Guangye

(Engineering Research Center of High Performance Polymer and Molding Technology,Ministry of Education,Qingdao University of Science and Technology,Qingdao 266042,China)

In air atmosphere,the mass loss of ABS resin at different heating rates was investigated using TGA.The kinetics of thermal degradation was described using Flynn-Wall-Ozawa and Kissinger methods.It showed that there were two degradation stages.The first stage between 350 and 450℃was the rapid degradation with activation energy(Ea)about 200 kJ/mol;the crosslinking reaction coupled with the degradation.When the mass loss in the range of 80%~90%,char formation was observed with Eaincreasing to 262.81 kJ/mol.The second stage was the oxidation of carbon withEadecreasing to 130 kJ/mol,so the carbon had a poor thermal stability.The reaction order of ABS thermal degradation was found to be 0.946,so the mechanism of ABS thermal degradation was controlled by the processes of random nuclear formation and growth.The thermal degradation occurred in the bulk rather than surface of ABS,so the gas of thermal degradation could not be burnt completely and lead to black smoke and dripping.

acrylonitrile-butadiene-styrene copolymer; cross-linking; charring; thermal degradation kinetics;degradation mechanism;activation energy

TQ325.2

B

1001-9278(2010)07-0047-04

2010-03-17

联系人,yangyoucaixp@126.com