基于正交试验与数值模拟的木塑异型材挤出机头流道设计方法

2010-12-01苗立荣刘天涛方晓钟

赵 峰,薛 平*,苗立荣,刘天涛,方晓钟

(1.北京化工大学机电工程学院,北京100029;2.安徽国风木塑科技有限公司,安徽合肥230011)

基于正交试验与数值模拟的木塑异型材挤出机头流道设计方法

赵 峰1,薛 平1*,苗立荣1,刘天涛1,方晓钟2

(1.北京化工大学机电工程学院,北京100029;2.安徽国风木塑科技有限公司,安徽合肥230011)

建立了一种基于正交试验与数值模拟的木塑异型材挤出机头流道的设计方法,其主要原理是:在结合木塑复合材料流变行为的基础上,将异型材挤出机头流道的主要几何参数定义为正交试验因素,利用正交设计方法对这些几何参数进行试验安排;使用Inventor软件三维参数化尺寸驱动系统实现流道模型的迅速建立;通过专业计算流体力学有限元分析软件Polyflow完成机头流道内熔体的模拟计算和仿真分析;选择适当的评价标准对模拟结果进行正交优化,最终获得机头流道的合理参数。依据这种方法,对立柱木塑异型材进行了机头流道的设计,最终得到理想的设计结果。

正交试验;数值模拟;异型材;机头;流道;木塑复合材料

0 前言

随着木塑复合材料在建筑领域的应用,异型材制品的种类越来越多,市场对其品质的要求也越来越高。一般来说,木塑复合材料异型材的截面形状非常复杂,配合尺寸和精度要求较高,在机头各模板几何尺寸基本确定的情况下,机头的流道、构造及加工精度是决定异型材形状、尺寸精度及表观质量的主要因素。在传统工业生产中,挤出机头的设计一般采用“Trial and Error”的方法,该方法需要反复试模、修模来达到预期效果,导致制造周期长[1],制造成本提高。随着计算科学及CAD/CAE/CAM技术的不断发展,形成了多种以数值模拟为手段的机头设计方法,其中包括数值计算方法、机头CAD设计系统及将机头内熔体的流动状态与机头流道参数相结合的设计方法,并取得了丰富的研究成果[2-6]。但是,前人研究的数值计算方法主要应用在常规塑料挤出机头和一些断面几何形状较简单的异型机头上,而对断面复杂和特殊物料的异型机头研究相对较少。为了能够更好地指导异型材机头的设计,缩短设计周期,优化流道结构,就需要找到一套应用方便、理论与经验相结合,在企业中易于使用的木塑异型材机头流道设计方法。因此,本文展开了对一种基于正交试验与数值模拟的木塑复合材料异型材机头流道设计方法的研究。

1 挤出机头流道设计方法

1.1 试验设计方法

试验设计方法主要讨论如何合理地安排试验以及对试验所得的数据如何分析等问题[7-8]。正交试验设计法具有如下特点:(1)完成试验要求所需的实验次数少;(2)数据点的分布很均匀;(3)可用相应的极差分析方法、方差分析方法、回归分析方法等对试验结果进行分析,得出许多有价值的结论。正交试验设计法利用规格化的正交表合理安排实验,在多因素多水平试验中选择有代表性的搭配,以较少的实验次数即可了解到全面的情况,从而避免全面试验,高效地获得最优方案。因此,这种方法日益受到研究工作者的重视,在实践中获得了广泛的应用。

1.2 计算机辅助分析

塑料模具CAE技术主要是利用高分子材料学、流变学、传热学、计算力学和计算机图形学等基本理论,建立塑料成型过程的数学和物理模型,构造有效的数值计算方法,实现成型过程的动态仿真分析。它使人们对塑料成型过程的认识从宏观进入微观、从定性进入定量、从静态进入动态,为优化模具设计和控制制品成型过程,获得理想的最终产品,提供科学依据和设计分析手段。

1.3 流道设计方法

使设计者和工程技术人员在模具加工前完成试模工作,使生产操作人员预测工艺参数对制品外观和性能的影响,有目的地修正设计方案和工艺条件,多快好省地进行新产品、新工艺的研究开发,成为现阶段模具CAE技术的热点问题。根据安徽国风木塑科技有限公司国家级企业技术中心项目的要求,针对生产的具体木塑异型材产品,建立了木塑复合材料加工特性参数、CAD参数化设计、Polyflow逆向挤出口模设计技术及正交试验优化设计方法的异型材挤出机头流道计算机仿真系统。通过该系统,可以仿真木塑复合材料熔体在异型材机头流道内的流动状况,获得流道中的速度分布、压力分布及剪切速率分布等流场数据,并结合正交试验优化方法进行优化,最终得到较理想的流道结构。本文建立的基于正交试验优化的木塑异型材挤出机头CAE设计方法的流程图如图1所示。

图1 木塑异型材挤出机头流道的计算机辅助分析及优化流程图Fig.1 Design procedure charts of profile die runner based on numerical simulation and orthogonal test

从图1可以看出,本文采用了具有三维参数化尺寸驱动系统及独特的自适应技术的Autodesk Inventor Professional软件进行机头流道仿真模型的建立,通过直接对参数表中的参数进行更改、公式编辑和注释等,只要公式合理和参数变化在合理的范围内,三维实体都将根据变化后的参数值而改变,这样可以有效提高建模效率,节省大量时间。本文所建立的机头流道设计方法还运用了Polyflow软件“逆向挤出”技术,通过Polyflow重新生成网格功能和渐变法对制品自由表面和口模内的固定部分及自适应部分进行设定,并对其进行反复迭代计算以得到合适的口模形状和尺寸,对逆向挤出的口模结果进行数据圆整和修正,最终确定该异型材制品挤出机头的口模尺寸。

2 实例研究

为了验证基于正交试验的木塑异型材挤出机头流道设计CAE方法的可行性,选择了木塑复合材料立柱异型材制品的机头进行流道的CAE仿真分析及优化设计。

2.1 立柱木塑异型材制品截面形状

图2所示的是立柱木塑异型材制品及其截面形状。该木塑立柱异型材制品的特点是表面有凹槽,中心存在十字加强筋。从图2可以看出,制品截面中心位置熔体流通面积最大,4个角及4个棱边与十字加强筋交汇的T形位置流通面积次之,加强筋截面面积最小。在考虑到木塑复合材料流变数据特殊性的前提下,怎样确保出口流速均匀,成为设计的难点。

图2 立柱制品外观及截面尺寸Fig.2 Appearance and section geometry size of pillar products

2.2 本构方程及假设条件

根据本文所建立的设计方法,使用Instron3211毛细管流变仪对立柱木塑异型材制品所用材料进行流变参数测量。从测试结果可以看出,木塑复合材料的黏度相对较低,在其加工范围内呈现较标准的假塑性流体性质,又知其弹性较小,因此该种木塑复合材料适用于幂律模型,如式(1)所示。

式中 K——黏度系数,通常为聚合物熔体的零切黏度,Pa·s

λ——松弛时间,s

n——非牛顿指数˙

γ——剪切速率,s-1

该木塑复合材料在170℃时熔体的零切黏度是7000 Pa·s,在挤出机剪切速率范围内的非牛顿指数为n=0.385。松弛时间λ在这里不考虑,取默认值1。

为了便于计算,同时使所研究的流动过程能满足工程近似的要求,根据机头流道的特点和物料的特性,作出如下假设:(1)流场为等温稳定层流流场;(2)惯性力和重力等体积力忽略不计;(3)熔体为黏性不可压缩流体;(4)物料在机筒内壁面无滑移。

2.3 边界条件

(1)入口边界条件设定为体积流量,根据SZSJ-80/156型锥形双螺杆挤出机产量的80%计算得到入口流量为 Q=9.174×10-5m3/s;

(2)出口设为压力边界,设定出口压力为零;

(3)根据壁面无滑移的假设,与壁面接触的熔体层速度为零。

2.4 流道建立及流场模拟

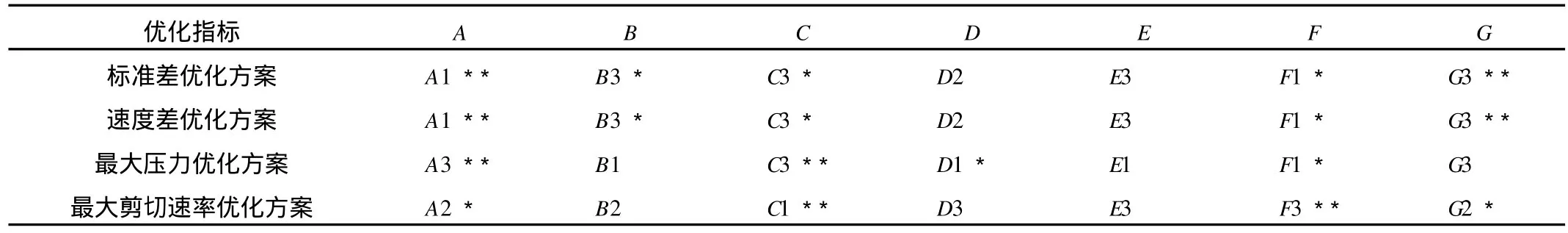

根据上文所建立的基于正交试验与模拟的异型材挤出机头流道设计方法,本文建立了定型段和自由段的模型,并应用Polyflow逆向挤出技术进行机头口模设计。将所得口模的尺寸进行圆整后,用于整体流道几何模型的建立。以机头出口熔体流速均匀性为优化目标建立流道几何模型,分别建立了模型1、模型2和模型3。其流道几何结构及速度场仿真结果如图3、图4、图5所示。

从模型1的机头流道几何结构可以看出,该机头结构是企业中常见的、典型的组合式机头流道,该流道分流型芯的结构简单,主要作用是对进入机头中的熔体进行扩张、压缩及定型。从模型1的速度场可以看出,熔体通过分流型芯后,速度分布不均匀,沿挤出方向的速度梯度大。从机头口模出口熔体流动的等速线图可以看出,加强筋十字中心的熔体速度要远高于型材四角及 T形交汇区域的速度。这说明,传统的分流型芯只是简单地对熔体进行分配,只能保证熔体能够充满整个制品截面,但不能保证熔体达到均匀分布的效果,挤出将出现不稳定现象。因此,针对此种模型需要在中心区域增加阻流元件,来减小中心熔体的流动速度。

图3 模型1的流道结构及流场仿真结果Fig.3 Runner structure and analysis results of model 1

图4 模型2的流道结构及流场仿真结果Fig.4 Runner structure and analysis results of model 2

图5 模型3的流道结构及流场仿真结果Fig.5 Runner structure and analysis results of model 3

从模型2的机头流道几何结构可以看出,在模型1流道几何结构的基础上,在型材中心位置增加了1根梭形阻流块,该阻流元件伸出的4个侧壁对过渡段加强筋流道中的熔体进行分流,使过渡段熔体速度分布更加均匀。从模型2的速度场可以看出,虽然熔体速度分布较均匀,但熔体流入机颈段后存在一定的湍流现象,由于分流板对十字加强筋的阻流作用,导致了十字加强筋流道中熔体的流动速度相对减小。从模型2口模出口的熔体流动等速线图可以看出,模型2的速度均匀性相对模型1有了明显的提高,但中心位置和四角位置熔体的流动速度还略高于其他位置,速度梯度还有待进一步的改善,需要对中心阻流块的位置及十字加强筋流道的尺寸进行改进。

从模型3的机头流道几何结构可以看出,中心阻流块的尺寸有所增大,且与分流型芯扩张段相连接,取消了过渡段加强筋中分流板的设置。从模型3的速度场可以看出,沿挤出方向熔体的速度梯度相对较小,且速度分布比较均匀,机颈段的湍流区域有所改善。从模型3的口模出口熔体流动的等速线图可以看出,十字加强筋部分的熔体流速有所提高,机头口模截面的熔体速度分布更加均匀。

通过对3个模型的比较可知,模型3的熔体速度分布更为均匀,流道结构较理想。下面按照本文所建立的CAE设计方法确定模型3的影响参数,并进行正交优化设计。

2.5 正交试验

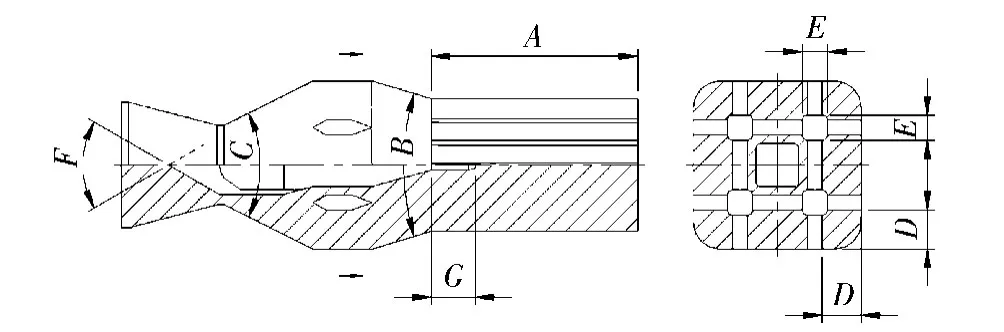

根据正交试验设计方法及对3种不同几何结构的分析,本文确定了7个结构参数作为影响熔体流动情况的主要因素:定型段长度(A)、收缩角正切值(B)、扩张角正切值(C)、型芯压缩段截面定位尺寸(D)、型芯压缩段截面尺寸(E)、型芯扩张角正切值(F)、型芯定型段中心阻流块长度(G),其位置示意如图6所示。每个因素取3个水平,采用 L18(37)正交表,共产生18个模型,分别定义为M1~ M18,其因素与水平值如表1所示。

图6 立柱机头流道试验因素位置图Fig.6 Locations of experimental factors for column-shaped extrusion die

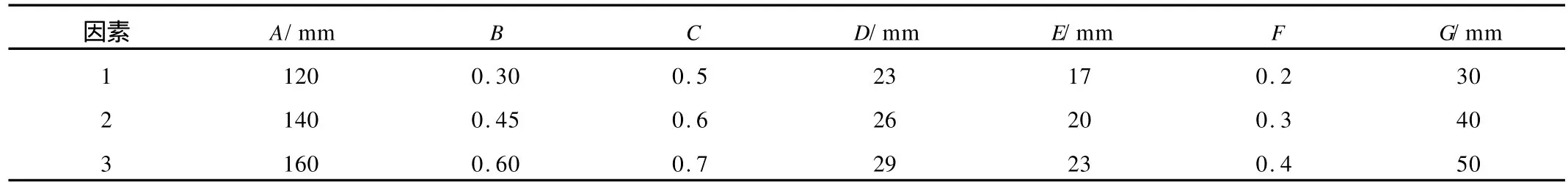

表1 立柱机头流道因素与水平表Tab.1 Factor and levels of pillar die runner

本文采用立柱口模对称中心线上熔体速度的标准偏差、立柱口模对称中心线上熔体最大速度与最小速度的差值、机头压力的最大值和剪切速率的最大值作为模型的优化指标进行模拟数据的采集,通过正交试验的数据处理方法进行分析比较,得到了针对不同优化指标的最优方案,优化方案如表2所示。

表2 立柱机头流道的优化方案Tab.2 Optimized solutions for pillar die runner

根据表2中不同评价标准得到的优化方案,对7个因素进行纵向分析,可得到以下结论:

(1)随着定型段长度的增加,机头口模处熔体速度的均匀性逐渐降低,机头压力逐渐增加,剪切速率先增加后降低。由于在木塑复合材料的挤出过程中,较高的机头压力可以保证获得表面质量好、性能优异的制品,故随着定型段长度的增加,制品的尺寸更加稳定,且随定型段长度的增加,熔体速度均匀性降低的不很明显。综合考虑,定型段长度取160 mm较合适,机头流道结构较合理。

(2)随着收缩角正切值的增加,速度均匀性明显增加,但机头压力随之降低,剪切速率小幅增加。即随着收缩角的增加,机头压力逐渐降低,但速度均匀性升高,剪切速率变化不明显。综合考虑,收缩角正切值取0.6时,机头流道结构较合理。

(3)随着扩张角正切值的增加,机头口模处熔体速度的均匀性、机头压力及剪切速率逐渐增大。虽然剪切速率有所增大,但其仍在该物料的加工工艺限制的剪切速率范围内。综合考虑下,扩张角正切值取0.7时,机头流道结构较合理。

(4)随着型芯压缩段截面定位尺寸的增加,对口模处熔体速度的均匀性和机头剪切速率的影响不大,而机头压力随着它的增加而有所降低。综合考虑下,型芯压缩段截面定位尺寸取23 mm时,机头流道结构较合理。

(5)型芯压缩段截面尺寸对机头压力,出口速度均匀性和剪切速率的影响都不大,考虑到速度均匀性的要求,型芯压缩段截面尺寸取23 mm时,机头流道结构较合理。

(6)随着型芯扩张角正切值的增加,机头口模处熔体速度均匀性、机头压力、机头剪切速率都明显降低。综合考虑下,扩张角正切值取0.2时,机头流道结构较合理。

(7)随着型芯定型段中心阻流块长度的增加,机头出口速度均匀性得到明显的改善,机头压力有一定的增加,而剪切速率则先减小后显著增大。综合考虑下,型芯定型段中心阻流块长度取50 mm时,机头流道结构较合理。

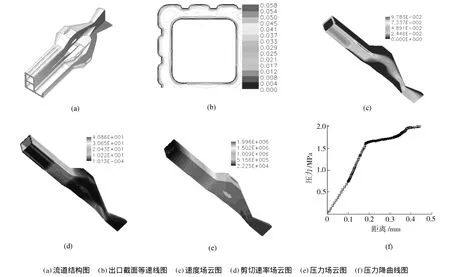

通过以上对正交优化结果的综合分析可知,该立柱异型材挤出机头流道的最终优化方案为:A3/B3/C3/D1/E3/F1/G3。根据该优化方案,建立新的流道模型进行模拟计算,其流道结构及模拟结果如图7所示。从图7可以看出,口模出口熔体速度分布、压力分布等都达到了非常理想的效果。

图7 优化模型的流场仿真结果Fig.7 Simulation results of the optimized scheme

3 结论

(1)采用Inventor软件三维参数化尺寸驱动系统实现了几何模型的迅速建立;利用专业有限元分析软件Polyflow完成了黏弹性流体的数值计算;采用正交试验方法对机头参数进行试验安排及优化,使尽快有效地获得最优方案;

(2)基于以上特点,此种方法能够快速有效地完成复杂断面的木塑异型材机头流道的设计;

(3)依据这种基于正交试验的木塑异型材挤出机头流道设计CAE方法,对立柱制品进行了机头流道的优化设计,最终得到了理想的机头流道几何结构及流场仿真结果,验证了这种方法的合理性和可行性。

[1] 刘 斌,王敏杰,刘耀中.基于数值分析的塑料挤出模优化设计方法研究[J].机械工业学报,2003,39(5):139-144.

[2] Carneiro O S,Nobrega J M,Pinho F T.Computer Aided Rheological Design of Extrusion Dies for Profiles[J].Materials Processing Technology,2001,114:75-86.

[3] Nadhir L,Fabrice S,Stephan P.Design and Optimization of Three-dimesional Extrusion Dies Using Constraint Optimization Algorithm[J].Analysis and Design,2009,45:333-340.

[4] Chitkara N R,Celik K F.Extrusion of Non-symmetric T-shaped Sections:An Analysis and Some Experiments[J].Mechanical Sciences,2001,43:2961-2987.

[5] 杨超君.基于三维实体造型的塑料异型材挤出机头CAD系统[J].江苏理工大学学报,1998,19(5):28-33.

[6] 宋满仓,赵丹阳,王敏杰.塑料异型材挤出模CAD系统研究[J].大连理工大学学报,2003,43(5):627-631.

[7] 马成良,张海军,李素平.现代试验设计优化方法及应用[M].郑州:郑州大学出版社,2007:121-137.

[8] 任露泉.试验设计方法[M].北京:科学出版社,2009:6-60.

Design Method of Die Runners for WPC Profiles Based on Numerical Simulation and Orthogonal Test

ZHAO Feng1,XUE Ping1*,MIAO Lirong1,LIU Tiantao1,FAN G Xiaozhong2

(1.School of Mechanical and Electrical Engineering,Beijing University of Chemical Technology,Beijing 100029,China;2.Anhui Guofeng Wood-plastic Composite Co,Ltd,Hefei 230011,China)

In this paper,a design method for a profile die runner was developed based on orthogonal test and numerical simulation.The procedure was as follows:the main parameters of the extrusion flow were defined as the experimental factors,a simulation model was formulated using Inventor software,and the situation of plastic melt flowing in the profile dies was simulated through Polyflow as a finite element analysis software.The appropriate criterion was selected to evaluate the results of orthogonal test and the parameters were optimized repeatedly,then the reasonable parameters were gained.Based on this method,column-shaped extrusion die for wood-plastic composite was designed and optimized,and eventually the ideal design results were obtained.

orthogonal test;numerical simulation;profile;die;runner;wood-plastic composite

TQ320.66+3

B

1001-9278(2010)10-0094-06

2010-05-15

2009年北京市教委共建项目

*联系人,xuepmail@263.net