基于稳健优化的注塑件变形预补偿方法研究

2010-11-30黄风立刘国文顾金梅许锦泓

黄风立,刘国文,顾金梅,许锦泓

(1.嘉兴学院机电工程学院,浙江嘉兴314001;2.浙江工业大学机械工程学院,浙江杭州 310032)

基于稳健优化的注塑件变形预补偿方法研究

黄风立1,刘国文2,顾金梅1,许锦泓1

(1.嘉兴学院机电工程学院,浙江嘉兴314001;2.浙江工业大学机械工程学院,浙江杭州 310032)

针对凭经验进行预补偿设计容易造成预补偿失败的问题,提出了基于稳健优化的注塑件变形预补偿方法,综合考虑了塑料物性参数、浇注系统、冷却系统及工艺参数对注塑件翘曲变形量的影响,使变形预补偿更具有针对性。首先给出注塑件变形预补偿的原理,并提出利用模流分析来获得变形预补偿的数据,给出了MPI中实现预补偿的方法;接着提出了基于稳健优化的变形预补偿方法及实现流程,建立了适合变形预补偿的稳健优化模型;最后通过实例验证了提出的方法具有较好的可行性及工程实际应用价值。

注射成型;注塑件;变形;预补偿;稳健优化

0 前言

随着塑料工业的飞速发展,塑料制品的应用范围越来越广泛,同时,对塑料制品的外观、尺寸和使用性能也提出了越来越高的要求。如何尽可能降低塑料制品在成型过程中的变形,一直是注塑模具设计与制造领域中的一项重要目标[1]。因此,注塑件的翘曲变形问题越来越多地受到生产制造商和模具设计者的关注和重视。减少注塑件的翘曲变形量将能显著提高其尺寸精度,从而达到提高塑料制品品质、增加模具及塑料制品附加产值的目标。

减少注塑件的变形翘曲量,主要有以下2种方法,一是优化模具的浇注系统、冷却系统和成型工艺参数来减少翘曲变形量;二是采用变形预补偿的方法,对塑料制品进行附加变形的再设计,来达到减少翘曲变形的目的。目前,利用优化方法来减少翘曲变形量的研究较多,如Lee等[2]为了减少多型腔注塑模的最大翘曲量,利用实验设计、神经网络及模拟退火算法对浇注系统进行了优化。Ozcelik等[3-5]等在材料、注塑模结构确定的前提下,利用实验设计方法、神经网络响应面及遗传算法,以最小翘曲量为目标,对注射成型的工艺参数进行了优化。Tang[6]利用田口实验方法,以减少翘曲量为目标,对注射成型过程的工艺参数进行了优化。还有一些文献[7-9],针对注塑件的翘曲变形质量特性指标对浇注系统、成型工艺参数等进行了稳健优化,结果表明稳健优化显著减少了翘曲变形等质量特性均值和标准差。但是对于尺寸精度要求较高的注塑件,采用优化的成型工艺参数及模具浇注系统、冷却系统等来减少翘曲变形仍将受到其最优值减少量有限的限制。而在实际的模具设计中,已经普遍接受并采用变形预补偿方法。但由于缺少系统理论的研究,在使用过程中,往往凭经验进行预补偿设计,容易造成预补偿的失败,仍需进行多次修模才能达到尺寸精度要求。本文首先基于稳健优化方法对注射成型过程的最大翘曲变形量进行优化;然后在稳健的工艺参数条件下,通过对产品数值模拟结果中有效信息的提取和运算,从而实现注塑件预变形的再设计,达到优化型腔和提高尺寸精度的目的。

1 变形预补偿原理

变形预补偿方法是根据数值模拟得到的产品变形量或实际成型中的产品变形量,对产品增加一定预变形(反向变形),从而改变模具工作零部件的结构和尺寸。增加预变形的产品及模具设计,能补偿大部分变形量,从而达到提高产品精度的目的[10]。

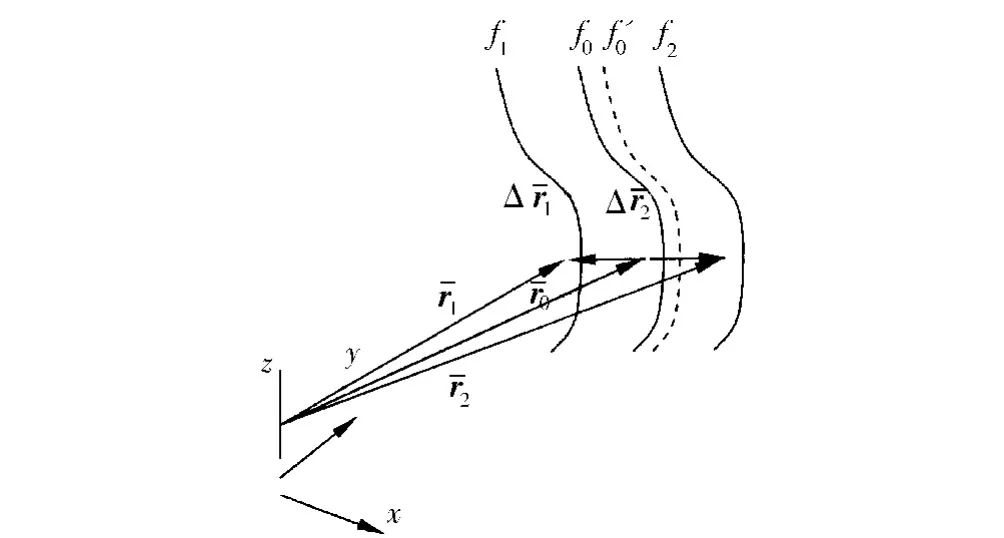

注塑件变形预补偿的原理是在尺寸减小区域增加一个变形量,在尺寸增大区域减少一个变形量。通常注塑件各部分的翘曲变形量是不一致的,因此,需要将各部分的翘曲变形量进行反向变形并附加到初始的制品上。当然,增加或减少的变形量,一般来说,是不可能完全弥补翘曲变形的,仍会存在一定的偏差。变形预补偿原理如图1所示。

图1 变形预补偿原理图Fig.1 Themechanism of deformable pre-compensation

在制品上任意选取一条曲线 f,变形前位于 f0。在曲线f上任意选取一点r,变形前的位移矢量为。变形后曲线 f的位置变为 f1,点 r的位移矢量为。点 r的变形矢量如式(1)所示。

曲线 f2为曲线 f的变形预补偿曲线,点 r在该曲线上的位移矢量为。相对于未变形曲线 f0,点 r的变形如式(2)所示。

式中 λ——预变形系数

变形数据既可通过对注塑件进行测量得到,也可借助有限元软件分析计算获得。前者数据可靠,但成本较高;后者成本低,但数据的可靠性取决于有限元软件的分析精度。随着计算机技术的飞速发展,有限元软件的数据处理精度不断提高。目前,借助于注塑模CAE软件测量制品翘曲变形数据的案例也越来越多。

实际上,利用M PI进行翘曲分析,注塑件及冷却系统和浇注系统均被划分为单元,单元由节点组成。所有节点的信息均可通过Patout命令输出,输出后的文件也均可利用记事本打开。输出的注塑件网格模型文件包含所有网格划分的信息,其中文件的开始处就有节点坐标信息,输出的翘曲变形量文件是各节点相对于原坐标值的位移[11]。另外,在M PI的结果菜单中有输出翘曲网格/几何模型命令,在该命令中,格式可选择为模型文件,翘曲的方向可选为反向,比例因子可任意输入。由此,可通过该命令的操作实现式(1)~(3)的运算,即实现变形反向补偿。实现预补偿后的模型文件可重新导入M PI进行模流分析,在得到翘曲变形后,将翘曲变形加入预变形后的网格模型文件的节点坐标中,再计算与最初始的网格模型节点坐标的偏差,即计算图1中的曲线 f′0与 f0之间的距离。然后,对空间变形最大值,即进行评价。当预变形后的最大变形量小于给定值时,可认为预变形结束,否则,调整λ值进行下一次预变形,直到空间变形最大值小于给定值为止。根据较多的实例研究得出,当λ∈[0.8,1.2]的范围内时,曲线 f′0与 f0偏差较小。

2 基于稳健优化的变形预补偿方法

当采用预变形补偿的方法进行注塑件再设计后,再基于再设计的注塑件进行注塑模具设计,理论上可以修正注射成型过程中的翘曲变形对尺寸精度的影响。但实际上,由于数值模拟软件存在一定的偏差,特别是翘曲变形与注塑模具的浇注系统、冷却系统及工艺参数密切相关。由此,在进行变形预补偿时,应该全面考虑对翘曲变形有影响的因素。另外,翘曲变形还随着塑料物性参数、成型工艺参数等因素波动而存在波动。由此,在进行变形预补偿之前,应该对上述因素进行深入研究,减少翘曲变形量的波动,以减少修模次数。实际上,尺寸精度除了与翘曲变形量相关外,还将受到注塑件收缩率、成型零件的制造偏差、成型零件的磨损、模具活动零件的配合间隙等诸多因素的影响。因此,分析尺寸精度的影响因素以及对注射成型零件工作尺寸的计算也是十分重要的。

2.1 稳健优化模型建立

由于稳健优化模型的优化结果是要为变形预补偿提供依据,因此,其建模过程要考虑变形预补偿后的尺寸精度问题。这也是与文献建立的稳健优化模型区别最大的地方[9]。一般来说,减少整个注塑件成型过程中最大翘曲变形量的均值和标准差往往能提高绝大多数注塑件的尺寸精度。因此,仍将以最大翘曲变形量指标为稳健优化模型的目标函数。由于最大翘曲变形量的均值可以通过注塑件预变形的方法来消除,因此,稳健优化模型的目标函数将不同于先前提出的稳健优化模型。由于翘曲变形量的波动将直接影响成型尺寸的偏差,翘曲变形量均值存在数值模拟上的误差,根据质量工程中的6σ准则,定义目标函数如式(4)所示。

式中 λμ——系数,表示数值模拟的翘曲变形量均值与实际成型之间存在的误差系数,在0.1~0.2之间

x——设计变量

z——噪声因素

y——设计响应

μx——设计变量的均值

σx——设计变量标准差

μy(x,z)——质量特性的均值

σy(x,z)——质量特性的标准差

μj(x)——第 j个约束条件的均值和标准差

σj(x)——第 j个约束条件的标准差

mj、mx——期望的 sigma 水平 ,取 6

2.2 变形预补偿方法

稳健优化后得到最优的模具参数及工艺参数,将最优的参数代入Moldflow进行分析,得到若干个塑料物性参数取不同值的分析结果。由此,可将初始的网格模型及若干个翘曲结构利用 Patout输出,并可利用高级编程语言对文件中的节点坐标、变形数据进行运算,在此利用VBS进行编写。

利用VBS需要编写的命令主要有:(1)提取附加预变形模型的节点坐标以及附加预变形后注塑件的翘曲变形量,并计算物性参数波动下翘曲变形的平均值,将该值加到附加预变形模型的节点坐标数据上,并与未附加预变形模型节点坐标进行求差,即得到未补偿的翘曲变形量的3个坐标方向偏移值(Δx,Δy,Δz),计算空间翘曲变形量并找到最大未补偿的翘曲变形量值具体步骤为提取节点翘曲变形量,计算平均值,该程序读取的是各节点翘曲变形量文件(*.nod),输出的是翘曲量平均值文件(*_p j.nod);将翘曲变形量平均值加到附加预变形模型的节点坐标上,并与未附加预变形节点数据求差,该程序读取的是翘曲变形量平均值文件(*_p j.nod)和附加预变形模型数据(*_ybx.pat),输出的是未补偿的节点翘曲变形量(*_w bc.nod)以及利用m sgbox()输出最大的未补偿翘曲变形量值。(2)提取最终附加预变形的注塑件翘曲变形量(Δx,Δy,Δz),计算翘曲变形量的平均值,并将翘曲量乘以-λ并加到网格节点坐标中,将预变形后的网格节点坐标按一定格式输出到(*_jd.txt)中。求节点翘曲变形量平均值及附加预变形的程序读取的是稳健参数下各节点翘曲变形量文件(*.nod)及附加翘曲变形的模型(*_zz_ybx.pat),输出的是最终附加预变形的模型数据(*_zz_ybx_Model.pat);按一定格式输出的程序读取的是最终附加了预变形的模型数据(*_zz_ybx_Model.pat),输出的是方便被UG/Grip语言读取的txt文件,其中*_jd.txt存贮的是节点坐标信息[11]。

利用 Grip语言需要编写的程序主要是要读取*_jd.txt,实现在UG中预变形后的点云绘制。利用Grip进行编程的一般步骤如下:(1)首先进入 UG/Open Grip的开发环境,选择“Edit”选项,输入文件名,自动打开文本文件编辑器,在编辑器中输入 Grip代码,完成后,另存为后缀为grs的文件。(2)选择Compile选项,然后输入文件名,对文件进行编译,生成后缀为gri的文件。(3)选择Link选项,然后输入文件名,对编译通过的文件进行链接,生成后缀为grx的文件。该文件可利用UG文件菜单中的执行命令来完成点云绘制。

3 应用实例

注塑件为直径100 mm的圆盘,底部有 R5的圆角,壁厚为1.2 mm,内腔深度为16.8 mm,选用 PP为原料。实验用模具采用一模一腔,中心点浇口进浇方式。由于采用了中心点浇口方式,模具设计中将采用双分型面注塑模。根据注塑件的尺寸选用模架,考虑到注塑件的尺寸,取动模板的板厚为30 mm、定模板的板厚为35 mm,定模座板厚度为25 mm。由此,可确定浇注系统长方向的尺寸。另外,卸料方式将采用顶杆顶出,冷却系统则在型腔处打2个直径为φ10的冷却水路。由此,模具设计方案中要确定的参数主要是浇注系统,其主要的参数有主流道的入口直径(D1)、主流道中间直径(定模部分的附加分型面处)(D2)、主流道的出口直径(D3)、点浇口的直径(d1)以及点浇口的长度(l1)。利用文献提到的方法对模型进行稳健优化[8-9],可以得出D1为4 mm、D3为3 mm(正交试验最优值),D2为6.524 mm、d1为1.001 mm、l1为 1.012 mm(稳健优化最优值)。对浇注系统进行适当的圆整近似,采用同样的方法对工艺参数进行稳健优化设计。可以得出保压时间为6 s、保压压力为65 M Pa(正交试验最优值)、注射时间为0.874 s、模具温度为33.489 ℃、熔体温度为237.467℃(稳健优化最优值)。

将最优工艺参数输入M PI中进行模拟,得到最大翘曲变形量均值为0.2293 mm,最大翘曲变形量标准差为0.0037 mm,误差分别为2.01%和9.76%。与浇注系统最优前的正交试验最优结果比较,最大翘曲变形量均值略有减少,但是最大翘曲变形量标准差减少了66.96%。由此可见,对浇注系统及工艺参数进行稳健优化是十分必要的。

在最优工艺参数条件下,利用M PI进行模拟,在获得翘曲变形云图的基础上,改变比例因子,输出翘曲网格的模型文件,并利用编写的VBS程序得到在不同比例因子下,补偿后翘曲变形量的最大平均空间值如表1所示。

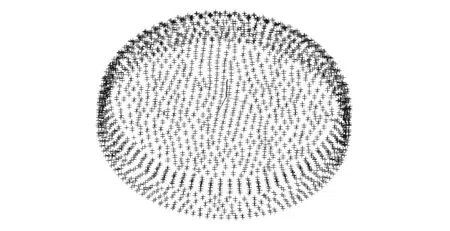

从表1可以看出,当λ值取0.8时,能补偿绝大多数的翘曲变形量,补偿后最大的翘曲变形均值仅为0.0251 mm。利用 Grip语言读取预变形后节点的坐标,并进行绘图,如图2所示。

表1 不同λ值下补偿变形后最大翘曲偏差值Tab.1 Deviation of maximum warpage at differentλ

图2 Grip绘制的预变形点云图Fig.2 Nephogram fo r predeformation pointmade by Grip

图2中的点云已经通过预变形的方式偏离了初始设计制品的表面,偏离的距离可能还存在网格划分上的误差,该误差可通过细分网格等方式减少,另外也可通过偏置点的方法进行消除。由于在注塑件设计中,需要满足相应的尺寸公差,因此,根据网格划分的误差以及预变形的点云进行逆向设计,需要偏置的点云较少。

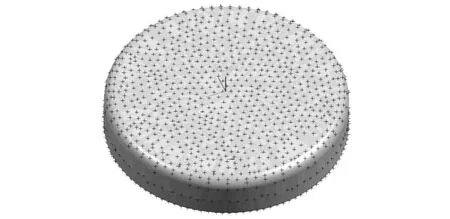

由于顶面的翘曲变形量最大,其他面的翘曲变形量都较小,顶面初始划分网格的节点无偏差,其他面上的偏差较小。为使讨论的问题简单起见,主要考虑顶面的翘曲变形补偿,忽略网格划分时造成节点的偏差,采用基于点云的逆向模型,如图3所示。

图3 基于点云的逆向模型Fig.3 Inversemodel for point clouds

利用UG的测量命令可得到顶面上点与重构模型面的最大距离为0.0259 mm,绝大多数点与重构模型面的距离小于0.01 mm,侧面上点与重构模型面的距离一般也都小于0.02 mm。可见构建的模型基本上都通过预变形后的点云,偏差均在可接受的范围内。利用该模型进行分模,然后进行模具设计,模具设计中的浇注系统采用稳健优化的参数,设计的模具如图4所示。

利用该模具进行实际注射成型,成型工艺参数选用稳健优化值,待工艺参数稳定后,生产的制品如图5所示。对上表面进行测量,绝大多数制品的偏差均小于0.1 mm,且波动范围较小。不考虑网格划分的偏差,对最大理论偏差进行计算,如式(5)所示。

0.15×0.2293(翘曲量均值)+6×0.0037(翘曲量标准差)+0.0251(未补偿值)+0.0259(模型重构偏差)=0.1076 mm (5)

图4 实验用模具Fig.4 The experimentalmould

结果表明,采用基于稳健优化的注塑件预变形补偿方法能补偿大部分的翘曲变形量,且偏差基本在理论计算的范围内。

图5 注射成型的制品Fig.5 The injection molded parts

4 结论

(1)提出了基于稳健设计的变形预补偿方法,并给出了实现的流程,编写了相应的程序。基于稳健设计的变形预补偿方法能综合考虑塑料物性参数、浇注系统、冷却系统及工艺参数对注塑件翘曲量的影响,使得预补偿方法更有针对性;

(2)该方法能提高注塑件的尺寸精度。该方法通过M PI实现预补偿,利用VBS程序实现节点及变形数据的运算。当补偿满足要求后,在注塑件的再设计阶段,则利用 Grip提取节点的坐标值,再直接利用 UG进行基于节点的逆向造型;

(3)在利用本文提出的方法进行预变形设计时,要注意的是网格节点划分时,节点坐标偏离初始设计的注塑件制品表面的误差是否在允许的范围内,并采取相应的方法减少偏离的误差;再就是在对注塑件进行逆向再设计时,对于复杂的零件,要注意保证注塑件的尺寸精度。

[1] 周承华.变形预补偿在降低注射制品变形中的应用[J].模具工业,2008,34(4):53-56.

[2] Lee K S,Lin J C.Design of the Runner and Gating System Parameters fo r a M ulti-cavity Injection Mould FEM and Neural Network[J].International Journal of Manufacture Technology,2006,27:1089-1096.

[3] Ozcelik B,Erzurum lu T.Comparison of the Warpage Optimization in the Plastic Injection Molding Using ANOVA,Neural Network Model and Genetic Algorithm[J].Journalof Materials Processing Technology,2006,171:437-445.

[4] Hasan K,Babur O,Tuncay E.Warpage Op timization of a Bus Ceiling Lamp Base Using Neural Netwo rk Model and Genetic A lgorithm[J].Journal of Materials Processing Technology,2005,169:314-319.

[5] Ozcelik B,Ibrahim S.Warpage and Structural Analysis of Thin Shell Plastic in the Plastic Injection Molding[J].Materials and Design,2009,30:367-375.

[6] Tang S H,Tan Y J,Sapum SM,et al.The Use of TaguchiMethod in the Design of Plastic Injection Mould fo r Reducing Warpage[J].Journal of Materials Processing Technology,2007,182:418-426.

[7] 黄风立,林建平,许锦泓,等.基于移动最小二乘的注塑模浇注系统稳健设计[J].高分子材料科学与工程,2010,26(5):166-170.

[8] 黄风立,王艳敏,许锦泓,等.基于关联度及 Kriging模型的注射成型稳健优化设计研究[J].中国塑料,2009,23(5):70-75.

[9] 黄风立,林建平,娄勇坚,等.基于关联度的注塑工艺参数稳健优化设计研究[J].中国机械工程,2009,20(21):2627-2631.

[10] 卢端敏.变形预补偿在风扇注射模具设计中的应用[J].电加工与模具,2008,(2):58-60.

[11] 张 宾.基于数值模拟及反向变形的注塑模具型腔设计方法[D].广州:广东工业大学机械工程学院,2008.

Study on Deformable Pre-compensation of Injection Molded Plastics Parts Based on Robust Optimization

HUANG Fengli1,LIU Guow en2,GU Jinmei1,XU Jinhong1

(1.School of Mechanical and Electrical Engineering,Jiaxing University,Jiaxing 314001,China;2.School of Mechanical Engineering,Zhejiang University of Technology,Hangzhou 310032,China)

A pre-compensation method in plastic injection molding was proposed based on robust optimization.Particularly,the pre-compensation for plastic war page considered the facto rs of material property,runner system,cooling system,and craft parameters.Based on the principle of plastic pre-compensation,the method and procedure were set,and then a robust optimum model was formulated.The given method was testified by a real case with satisfactory results.

injection molding;injection molded part;deformation;pre-compensation;robust optimization

TQ320.66+2

B

1001-9278(2010)10-0071-05

2010-06-23

浙江省教育厅一般科研资助项目(Y200909445)

联系人,w indon416@163.com