硅氧烷基聚合物陶瓷化研究进展

2010-11-30魏方明王庭慰邵海彬

魏方明,王庭慰,邵海彬

(南京工业大学材料科学与工程学院,江苏 南京210009)

硅氧烷基聚合物陶瓷化研究进展

魏方明,王庭慰*,邵海彬

(南京工业大学材料科学与工程学院,江苏 南京210009)

综述了硅氧烷基聚合物陶瓷化的研究进展,介绍了硅灰石、云母以及云母混合物3种瓷化体系的配方及各自的陶瓷化效果。硅灰石在提高复合材料力学性能方面效果理想;云母应用于电缆材料时易于达到电性能和力学性能的要求;而使用无机填料与云母的混合物可以使陶瓷化产物有更好的强度,无机填料的存在很大程度上使烧结瓷化产物更加致密。最后阐述了瓷化体系的应用领域以及今后的发展方向。

硅氧烷;聚合物;瓷化体系;硅灰石;云母

0 前言

聚合物的阻燃与耐火在国民生产生活的诸多领域中起着至关重要的作用,在一些人群密集的场所,使用阻燃、耐火的建筑材料是工程设计所必须要考虑的。在传统的聚合物阻燃研究中,一般都集中在无卤阻燃上,要求在聚合物中加入无卤性质的填料且在燃烧时无有毒有害物质释放。最近,聚合物的陶瓷化研究为聚合物的阻燃与耐火提供了新的思路,这种材料在常温下具有与普通聚合物相同的性能,而在高温时可以转变成陶瓷化保护层,具有一定的强度且能承受一定的冲击力,从而保护内部材料不受大火破坏,这种陶瓷化聚合物由于具有较好的耐火性,受到了极大的关注。硅氧烷基聚合物不易引燃、燃烧速度慢、无燃烧滴落现象并且燃烧时无有毒气体释放,展示了良好的阻燃耐火性质[1-2]。但是,它们在燃烧过后,产生的类陶瓷物质呈现粉末状并没有强度。针对这一问题,研究人员发现,当加入适当的无机填料时,可以提高高温陶瓷化后剩余物的强度,使之生成类似于网状不是粉状的陶瓷化结构。本文针对硅氧烷基聚合物的陶瓷化研究进展进行综述。

1 硅灰石的瓷化作用

硅灰石是天然矿物的一种,为白色、无水、针状晶体。它的比表面积相当大,能达到15。硅灰石的增强能力可以比拟甚至代替一些纤维[3],可以极大提高基体力学性能如拉伸强度、弯曲强度和冲击强度,另外它可以起到高温下增加体系尺寸稳定性和减少体系扭曲变形的作用。

关于硅灰石瓷化的报道开始逐渐增多,与这一研究方向新颖且实用性强有很大关系。道康宁公司的Nicholson等[4]用21.1%的硅灰石与66.4%的二甲基乙烯基硅氧烷封端的二甲基硅氧烷混合,最后获得了一种硅胶泡沫,此种泡沫状材料表现出良好的阻燃特性,并且在灼烧时候可以获得坚硬的瓷化层,该瓷化层只存在极少的表面裂痕。他们所用的硅灰石是针状,粒径在5~15μm之间,比表面积为15∶1。含量在1%的时候,体系并没有表现出瓷化的现象;而含量在60%以上时,整个体系的硬度很大,不易于加工成型并且不能够吹制成均匀的泡沫,故添加量必须严格控制。在电线电缆应用中,Shephard[5]制得一种硅树脂混合物,即30%~90%的热固性无卤有机硅氧烷(每个分子链上含有至少2个烯基基团),1%~65%的二氧化硅填料,5%~70%的平均粒径在2~30μm、比表面积为3∶1的硅灰石,少量加工助剂。体系含38.7%的硅灰石时,最后得到的烧结产物表面完整,只有少量微痕;当体系加入8%无定形二氧化硅和60%的硅灰石的时候得到一种坚硬的树脂结构的层状物质且无尺寸扩大现象,此时的烧结质量损失只有6%,用火焰对其灼烧,火焰没有穿过制样厚度的1/4。一般情况下,硅灰石的添加量在70%以下,再高的填充量会使体系的硬度太大从而不利于加工成型,且会导致拉伸强度和断裂伸长率下降。George等[6]使用烷氧基硅烷改性的硅灰石改善聚二甲基硅氧烷的阻燃性能,发现当体系含有3.5%的硅灰石、65%的二甲基硅氧烷以及部分二氧化硅、云母、二氧化钛和一定量加工助剂时,体系烧结得到瓷化层,这一发现可以应用于电缆的阻燃。

2 云母的瓷化作用

云母是硅氧烷基聚合物中最常用的阻燃填料之一,尤其是电缆的阻燃,因为不论是电性能还是力学性能它都易于达到要求。Osman等[7]研究发现,加入云母的聚甲基硅氧烷的热稳定性明显提高,且随着云母比表面积的增加而提高,而且,这种具有高比表面积的云母可以很大程度上提高热分解剩余产物的强度。他们还发现,云母可以使硅烷混合体系形成一层瓷化产物。Hanu等[8]研究发现,与纯聚甲基硅氧烷相比,添加20%粒径为110μm的云母时,烧结剩余产物质量提高了54%~63%,如果换做粒径较小的云母,可以提高到60%。此种高温分解产物表现出一种陶瓷化结构。这种陶瓷化产物的生成是由于基体材料分解产生的二氧化硅和无机填料之间的反应,在填料的边缘处形成了共熔体,这种熔体可以渗入到基体材料中。此种共熔体的形成主要受云母填料的粒径和分散性的影响。除此之外,粒径的大小还对其本身在基体中的取向、体系的拉伸性能、瓷化产物的强度有明显的影响。Hanu等[9]分别采用粒径95μm和7μm的白云母添加到聚甲基硅氧烷基体中,从图1可以看出,当添加量在20%的时候,得到的共熔体明显增多,并且高温分解得到的瓷化产物的强度也得到提高,粒径较小的云母形成的共熔体多于粒径大的云母。

图1 聚甲基硅氧烷/云母复合体系1100℃下烧结产物的SEM照片Fig.1 SEM micrographs for polydimethyl siloxane/mica composites sintered at 1100℃

M ansouri等[10]研究了聚甲基硅氧烷/云母混合体系在1050℃下的瓷化机理,体系由20%的云母(粒径114μm)、40%的二氧化硅(粒径在 20~40 nm)、1.44%的过氧化二异丙苯组成。将此体系包覆于电缆表面后在1050℃下灼烧30 min,后用水做喷射试验。在灼烧的过程中,体系形成了连贯的瓷化层,可以抵御一定的外力冲击,并且其表面没有裂纹出现。用扫描电镜观察电缆的内外表面发现,外表面上的云母颗粒的边缘处已经开始熔融,内表面也已经在高温下形成了部分液相,两方面共同作用,使形成的瓷化层有了强度。他们发现在1050℃下,云母颗粒的边缘开始熔融并且开始粘连到一起,这是由于高温下基体材料分解后的二氧化硅和云母颗粒间的共熔反应造成的,通常情况下,二氧化硅和云母各自的熔点都在1050℃以上,但是当两者在高温下相遇时,共熔现象可以在900℃下发生。产生的共熔体被认为可以在云母和二氧化硅颗粒之间起到“连接桥”的作用。使得烧结后的剩余产物有一定的强度。后来,M ansouri[11]又研究了云母/硅树脂混合体系,观察了烧结表面以及二氧化硅颗粒的分布。发现温度越高,这种共熔现象越明显,温度在600℃时烧结产物呈粉末状,基本没什么强度,而在1000℃时云母颗粒的边缘开始熔融,并且基体分解产生的二氧化硅也已经开始起到“连接”云母的作用。

3 云母混合物的瓷化作用

在云母瓷化的研究基础上,研究者们引入其他无机填料,研究开发混合体系以期到达更好的效果。Mansouri等[11]发现当在云母/硅树脂体系中加入某些特定的无机填料时,可以使得到的陶瓷化产物有更高的强度,无机填料的存在使烧结瓷化产物更加致密,这些无机填料包括玻璃粉、氧化锌(ZnO)、氧化铁以及硼酸锌。

A riagno等[12]报道了一种很适合于电线电缆外包材料的硅烷弹性体。这种弹性体包括硅氧烷基聚合物、云母和ZnO。这种复合体系具有较好的力学性能,比如断裂伸长率可以达到180%,并且在高温煅烧时得到了更为优良的陶瓷化产物。当体系中只加入ZnO的时候,得到的烧结产物易碎且裂痕非常多,当在体系中加入1.5%~15%的云母和0.5%~5%的ZnO时,得到了瓷化效果很好的烧结产物。但添加总量不能超出40%,否则难以成型加工,体系的力学性能也达不到要求。George等[6]指出含有0.74%的云母和2.05%的ZnO聚硅氧烷体系可以在940℃下形成陶瓷化烧结产物,并且达到了NFC 32070 CR标准。研究表明,如果能在基体材料中达到好的分散,粒径只要小于100μm皆可,并不需要再加以细化处理。

Branlard等[13]发现云母在硅氧烷弹性体复合体系中起着重要作用,尤其是在电线电缆的防火应用中。如6.26%的云母以及3.48%的ZnO应用于电缆包覆材料时,得到的陶瓷化产物的力学性能最佳。

A lexander等[14]用云母、玻璃料以及硅烷偶联剂组成了另一种高温陶瓷化体系。具体为5%~30%的云母、0.3%~8%的玻璃料。这种体系被证明可以在1050℃高温下陶瓷化。当应用于电缆时,因为需要考虑到电绝缘性能,所以云母和玻璃料的选择必须要慎重。当云母的添加量太多时,电阻率明显不能达到要求。云母的最适宜添加量在20%~30%之间,并且粒径最好是在50~200μm之间。实验表明白云母的效果要比金云母好,因为金云母瓷化后产生的表面裂痕很大。A lexander[14]进一步研究指出,当用硼酸锌代替一部分低熔点玻璃粉时,可以提高瓷化体系的耐火性能,而且可以把热失重率从32%降到25%。Hanu等[15]使用两种云母(金云母和白云母)以及玻璃料和氧化铁作为阻燃填料加入到硅橡胶中,研究发现,当混合体系含有15%的云母和5%的玻璃料或者氧化铁时,体系的稳定性最好。而且用氧化铁代替部分玻璃料后耐热性变好,因为氧化铁可以起到降低基体材料热释放速率的作用。在瓷化效果的对比中,含有玻璃料的组分要好于含有氧化铁的组分。玻璃料在高温加热过程中可以与其他填料反应,生成高温液相,连接填料与硅氧烷基体材料,并给予烧结产物一定的强度。在整个高温陶瓷化过程中,瓷化温度是一个关键因素,若是直接将云母与硅烷有机体混合,陶瓷化现象会在800℃甚至更高的温度下才会发生,玻璃料的加入会降低陶瓷化温度。玻璃料在云母/二氧化硅开始共熔之前便已经开始熔融,连接无机填料和基体材料分解产生的二氧化硅,然后共同完成最后的陶瓷化过程。

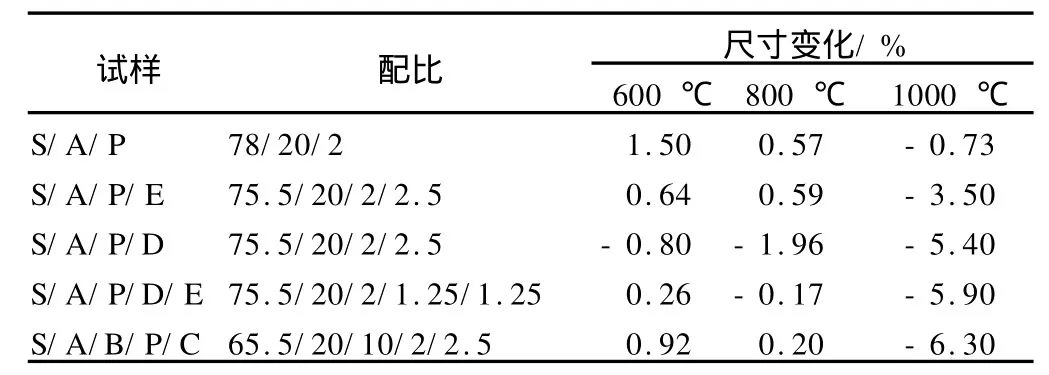

Mansouri等[16]研究分析了不同的玻璃料对陶瓷化产物的影响,并且对它们在不同的烧结温度下的尺寸的变化进行了研究(表1)。研究采用了2种云母,一种是粒径较大,在63~150μm之间(云母 A),另一种较小,在38~75μm之间(云母B)。云母中的碱性物质在混合体系瓷化过程中产生不可替代的作用。选用了3种软化点不同的玻璃料,分别是 C、D(软化点在525℃左右)和 E(软化点在800℃左右)。当烧结温度在1000℃时,单独加入 E时产物烧结尺寸收缩最小,但是在瓷化温度为600℃或800℃时,添加C和D陶瓷化后的尺寸变化率则要比添加E体系小许多。

表1 不同烧结温度下试样的尺寸变化 Tab.1 Size change of samples at different sintered temperatures

4 结语

由于硅氧烷基聚合物陶瓷化体系具有良好的耐火特性,故而广泛应用于公共消防、防火安全要求高的场所,例如高层建筑、电梯、超市、地铁、车站、电影院、银行、写字楼、机场、医院、酒店宾馆、图书馆、展览馆、学校、博物馆、隧道、仓库等,还可以应用于化工、冶金、钢铁、煤炭、电厂、输变电站、造船、石油、医药、核电站、军事等行业,以及普通家电、住宅、汽车、公共交通设施等等。

聚合物陶瓷化为消防、防火提供了新思路新方法,特别是在电线电缆的领域,前景广阔,它可以使防火电线电缆的生产加工进一步简化,成本进一步降低,这就为大面积推广提供了可能性。在硅氧烷基聚合物陶瓷化研究过程中,关键在于既要使得到的混合体系能够较快的获得陶瓷特性而又不会在瓷化过程中产生膨胀或收缩。此外,混合体系还必须具有一定的强度,可以在一定温度下承受一定的冲击力。为获得这些性能,引入质优价廉的瓷化体系,研究低温快速陶瓷化技术是今后研究人员努力的方向。

[1] Buch R R.Rates of Heat Release and Related Fire Parameters for Silicones[J].Fire Safety Journal,1991,17(1):1-12.

[2] Hsieh F Y,Buch R R.Controlled A tmosphere Cone Calo rimeter Studies of Silicones[J].Fire and Materials,1997,21(6):265 270.

[3] Pritchard G,Fillers,Pritchard G.Plastics A dditives:An A-Z Reference[M].United Kingdom:Chaall,1998:241-251.

[4] Nicholson W R,Rapson L,Shephard K.Flame Retardant Silicone Foam s:US,6084002[P].2000-07-04.

[5] Shephard K L.Flame Resistant Silicone RubberWire and Cable Coating Composition:US,6239378[P].2001-05-29.

[6] George C,Pouchelon A,Thiria R.Composition Polyorganosiloxanes Vulcanisables a Chaud U tilisable No tamment Pour La Fabrication Defils Ou Cables Electriques:FR,2899905[P].2006-04-12.

[7] Osman M A,A tallah A,Müller M,et al.Reinforcement of Poly(dimethylsiloxane)Networks by M ica Flakes[J].Polymer,2001,42:6545-6556.

[8] Hanu L G,Simon G P,Mansouri J,et al.Developmentof Polymer-ceramic Composites fo r Improved Fire Resistance[J].Journal of Materials Processing Technology,2004,153/154(10):401-407.

[9] Hanu L G,Simon G P,Cheng Y B.Preferential Orientation of M uscovite in Ceramifiable Silicone Composites[J].Materials Science and Engineering A,2005,398(1/2):180-187.

[10] Mansouri J,Burford R P,Cheng Y B,et al.Fo rmation of Strong Ceramified Ash from Silicone-based Compositions[J].Journal of M aterials Science,2005,40(21):5741-5749.

[11] Mansouri J,Burford R P,Cheng Y B.Pyrolysis Behaviour of Silicone-based Ceramifying Composites[J].Materials Science and Engineering A,2006,425(1/2):7-14.

[12] A riagno D,Barruel P,Viale A.Heat-vulcanisable Organo Polysiloxanes Intended for Coating of Electrical Cables:EP,0467800[P].1992-01-22.

[13] Branlard P,George C,Leuci C. Polyo rganosiloxane Compositions Vulcanisable by Hot Process Useful in Particular for Making Electric Wires or Cables: FR,1238007[P].2002-09-11.

[14] A lexander G,Cheng Y,Burfo rd R,et al.Fire Resistant Silicone Polymer Compositions:AU,013255[P].2004-02-23.

[15] Hanu L G,Simon G P,Cheng Y B.Thermal Stability and Flammability of Silicone Polymer Composites[J].Polymer Degradation and Stability,2006,91(6):1373-1379.

[16] Mansouri J,Wood A,Roberts K,et al.Investigation of the Ceramifying Process of Modified Silicone-silicate Compositions[J].Journal of Materials Science,2007,42(15):6046-6055.

Research Progress in Ceramization of Silicone-based Polymers

WEIFangming,WANG Tingwei*,SHAO Haibin

(College of Material Science and Engineering,Nanjing University of Technology,Nanjing 210009,China)

Research progress in the ceramization of silicone-based polymers was review ed.Three kinds of ceramic formulas and ceramic effects such as wollastonite,mica,and additives/mica system s were introduced.Wollastonite was satisfactory in enhancing mechanical properties of the hybrid system s.When used as cable threaths,mica system quitemet the requirements in electrical and mechanical performance.Mixture of mica and inorganic filler could improve the strength of the ceramization products,the presence of inorganic fillers improved the compactness of the products.The application and future direction of ceramic systems were also put forward.

silicone;polymer;ceramic system;wollastonite;mica

TQ324.2+1

A

1001-9278(2010)10-0017-04

2010-04-16

*联系人,wangtw@njut.edu.cn