轧钢机械设备轴瓦的检修与维护

2010-11-29杨益强

杨益强

轧钢机械设备轴瓦的检修与维护

杨益强

(新疆八一钢铁股份公司轧钢厂棒线分厂,新疆830022)

介绍了重型轧钢机械设备合金轴瓦在检修过程中的主要问题,并提出预防和解决措施,延长了轴瓦的维修周期。

轧钢机械;滑动轴承;浇注;刮研

滑动轴承因具有承载能力大、工作平稳可靠、耐冲击、吸震等优点,在重型轧钢机械设备上大量采用。滑动轴承的轴瓦减磨层材料一般多为巴氏合金,维修技术要求较高,维修工期相对较长,一旦轴瓦损坏,会造成停机,影响生产。故在实际运行中均将轴瓦作为轧钢机械设备的关键部位加以重视和维护。

重型轧钢机械由于其特有的低速、重载、高冲击负荷的工作特性,使得合金轴瓦运行在较为恶劣的工况下。那么如何确保轴瓦的安全、稳定、正常运行以及延长设备正常运转周期,是摆在我们设备维护人员面前的一个现实问题。本人通过对我厂以往多次轴瓦损坏事故以及运行中轴瓦发热等原因进行分析,认为合金轴瓦浇注、研刮质量是确保轴瓦正常运转的关键,只要我们很好地掌握合金轴瓦的浇注、刮研技术,提高轴瓦的检修质量,运行中保证轴瓦良好的润滑条件,则可有效的延长合金轴瓦的运行周期。

1 轴瓦检修过程中易产生的缺陷及解决方式

巴氏合金轴瓦的性能特点:(1)具有良好的减磨性、耐磨性、磨合性和摩擦相容性;(2)常温下具有足够的强度,包括抗压、抗冲击和抗疲劳强度;(3)具有良好的摩擦顺应性和嵌入性;(4)具有良好的加工工艺性,导热性好,热膨胀系数小,耐腐蚀等。

巴氏合金轴瓦的主要失效形式是磨损,受变载荷时会发生疲劳破坏或轴承减磨层脱落。分析合金轴瓦损坏的原因,除正常磨损以及意外原因造成断油烧瓦外,在检修过程中产生的一些缺陷也是造成轴瓦使用寿命短、易发生事故的主要原因。为此我们对轴瓦检修工序中易发生的问题进行分析,并提出预防、解决方法。

1.1 合金轴瓦浇注工序易产生的缺陷及预防措施

(1)轴瓦浇注后其巴氏合金减磨层与轴承衬壳局部粘附不牢固

产生这种缺陷的主要原因是浇注前准备工作未做好,轴承衬油污未彻底清除或挂锡不均匀有空缺。因此,在浇注前,轴承衬应清洗去油污,并用碱水高温烘煮彻底除油。烘干后,再用ZnCl2饱和溶液乘热刷洗,以便于轴承衬挂锡。轴承衬挂锡要尽量薄且均匀,不得有空缺。

(2)轴瓦合金表面或内部有夹渣、气孔或缩松等缺陷

产生这些缺陷的影响因素主要有:合金的化学成分、浇注温度和铸型的充填条件。而对于轧钢机械设备的轴瓦而言,由于其铸型、工艺均较简单,故浇注温度是影响轴瓦浇注质量的主要因素。浇注温度越高合金液的流动性越好,轴瓦的填充就越好,可以防止产生冷隔和夹渣。但浇注温度过高,合金的收缩量增加,吸气增多,氧化也越严重,轴瓦容易产生气孔、缩孔和缩松。因此,在轴瓦浇注过程中对浇注温度要严格控制,在保证液态巴氏合金具有足够的充型能力的前提下,浇注温度不宜过高。通常巴氏合金的浇注温度为230~250℃(多年实践经验:以一张信稿纸快速插入合金溶液中,并立即取出,观察信稿纸变焦黄而不燃烧,这时合金溶液的温度为刚好)。在浇注前要对铸芯与轴承衬预热,温度控制在大约150℃左右,以减缓合金散热速度,提高填充性,并起到烘干铸型的作用。浇注开始后应缓慢逐步加快,型腔快满时再逐步放缓浇注速度。浇注时应贴紧分型铁皮,使两边的型腔同时均匀浇注,且应连续不得中断。浇注完毕后应覆盖保温材料缓慢保温冷却。

1.2 合金轴瓦在刮研过程中易产生的缺陷及解决方法

轴瓦在刮研过程中主要存在轴瓦接触点分布不均、轴瓦受力不均以及轴瓦接触面刮痕粗糙、轴瓦润滑不良等技术问题。

(1)轴瓦受力分析

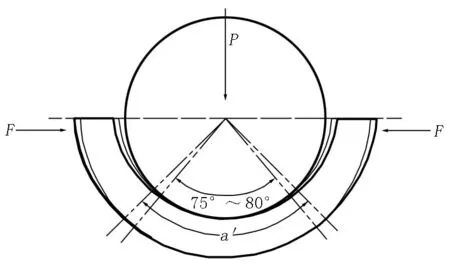

由于轴瓦材料具有足够的塑性和韧性,那么轴瓦在轴径向力P的作用下(指静止状态下)会产生弹性变形和塑性变形,以塑性变形为主要变形形式。变形后轴瓦瓦口向内收缩,轴与轴瓦的接触角由75°~80°增大到a′(如图1)。此时,轴瓦的受力面积将会增加,使得轴与轴瓦的接触面产生了不均匀的接触,当设备运转后,受力较大的点接触开始发热,而后逐步扩大,使轴瓦损坏。

图1 轴瓦受力变形示意Figure 1 Schematic drawing of bearing bush deformation under stress

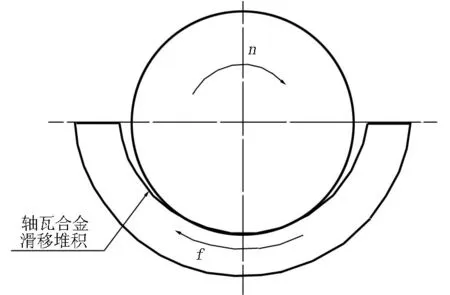

(2)轴瓦材料的粘着磨损及滑移变形

由于轧钢机械设备的低速、重载、高冲击负荷的工作特性,使得轴在运转过程中经常与轴瓦之间处于不完全润滑状态,轴与轴瓦存在直接接触摩擦。由于轴瓦接触面刮痕粗糙,使得较高的点在很高的压强和塑性变形作用下产生晶粒滑移,同时发生基体金属粘着现象,并产生剪切,使得合金材料磨粒向转动反方向(f所指方向)堆积。当这种现象进一步扩大时,便会使轴瓦上再附上一层合金材料的磨粒层(见图2)。这样就破坏了轴瓦的原始结构形状,产生了不均匀受力,同时进一步破坏了润滑油的油膜,最终导致轴瓦发热烧损。

(3)轴瓦刮研缺陷形成润滑不良

由于刮研的缺陷,使得轴与轴瓦之间不能形成良好的动压油楔,造成轴与轴瓦之间无法形成良好的润滑油膜,致使轴瓦在运行过程中发热磨损。

图2 轴瓦合金粘着磨损产生晶粒滑移堆积示意Figure 2 Schematic drawing of grain sliding and accumulation caused by bearing bush alloy adhesion and wearout

(4)改进后的合金轴瓦刮研方法

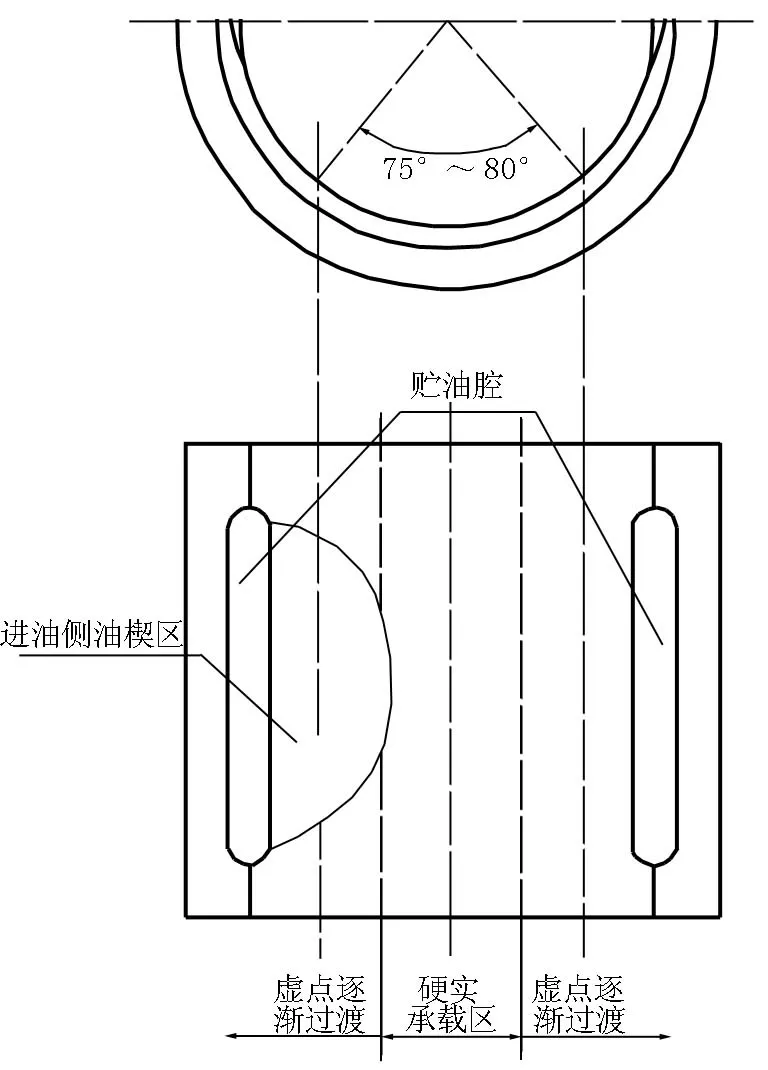

通过以上分析可知,良好的润滑是确保轴瓦正常运转以及延长使用周期的关键。轴瓦正确、合理的刮研应能够保证轴瓦承载均匀,受力面积适当,润滑油楔入顺利、易于形成良好的油膜。

经过多次实践,确定以下刮研方法(如图3):轴瓦的承载区刮研接触角在80°左右,在此范围内硬实研点从中部均匀向两侧分布,并逐渐隐虚,轴瓦研点分布见图3。轴瓦研点数控制在4个以上(25 mm×25 mm)。轴瓦油楔楔入侧,中部研点隐淡,两边瓦口硬实,逐步过渡,形成楔形。在刮研过程中,刮刀走刀方向每次与上一次的走刀方向相互交叉(基本为45°交叉)。并且,每次刮削一遍后,应轻轻地将刀痕棱、毛刺修平。这样刮研的目的,一是考虑轴瓦承受轴的径向载荷时,产生的塑性变形对接触角度的影响,保证接触良好;二是便于润滑油楔入,形成良好的润滑油膜。

2 其它应注意的事项

2.1 轴承间隙的调整

要使滑动轴承能正常运行必须保证有适当的轴承间隙,因此,轴瓦经研刮后必须调整间隙。滑动轴承通常按转速大小、承载能力选取相对间隙∅值。轧钢机械设备相对间隙值 ∅=0.001 5 mm~0.002 mm,故轧钢机械设备合金轴瓦的直径间隙(即顶隙)应为△=d∅=(0.001 5~0.002)dmm。两侧间隙应相等,单侧间隙应为顶间隙的1/2~2/3。轴承的间隙可通过压铅、塞尺和千分表等方法测量。

图3 轴瓦研点示意Figure 3 Schematic drawing of bearing bush grinding points

在刮研轴瓦时,要严格保证轴瓦各项间隙要求,对于上下轴瓦的接触面间加调整垫片时,两边垫片的总厚度应相等,垫片不得与轴接触,离轴承内径边缘不宜超过1 mm。

2.2 轴瓦与轴承座安装要求

轴瓦与轴承座的结合面应接触良好,接触点分布均匀且对称。如用涂色法检查,不得少于整个面积的60%。

2.3 润滑油的流量、油质

润滑油的流量、油质等也是确保轴瓦正常运转的必要条件。因此,应经常检查润滑油供油系统设备的运行状况,确保完好;定期检查润滑油油质,确保润滑油油质符合使用要求。

3 结论

几年前,我厂几台主要大型设备相继进行了大中修,我们按照上述方法对滑动轴承部位进行了检修,现所有机组均已安全、正常运行近5年以上。目前,各台设备仍处于最佳的稳定运行阶段。实践证明,我们在解决轴瓦问题上的思路和方法是可靠的,确实能够有效地延长设备的使用周期,避免了每年的停产大修,节约了大量的维修资金。

[1] 徐锦康.机械设计.北京:机械工业出版社.

[2] 盛善权.机械制造基础.北京:高等教育出版社,1991.12.

[3] 史美堂.金属材料及热处理.上海:上海工业大学.

[4] 冶基规201-79.轧钢机械设备安装及验收规范.北京:冶金工业出版社.

Repair and Maintenance for Bearing Bush in Rolling Equipment

YangYiqiang

This paper introduces main problems about alloy bearing bush of heavy rolling equipment in repair process and put forwards preventive and solving measures to prolong the repair period of bearing bush.

rolling mechanism; sliding bearing; pouring; scrape

TG333.17

B

2010—06—22

编辑 傅冬梅