基于ANSYS的工业机器人小臂有限元静态分析

2010-11-28李伟光刘建华

李伟光 刘建华

(华南理工大学机械与汽车工程学院,广东广州 510640)

工业机器人小臂连接大臂和末端执行机构。直接影响机器人的强度和精度,是机器人的重要部件。因此在设计过程中必须保证小臂的强度以及刚度符合要求,在结构设计出来后对其进行强度及刚度分析。以往的结构分析方法往往局限于简化条件下用解析法求解问题。由于做了过多的简化,计算模型构造得非常简单,计算结果往往粗略,与实际情况相差较大[1]。

随着计算机应用技术的不断发展,现已普遍采用有限元分析来解决这类问题[2]。ANSYS软件含有多种有限元分析能力,包括从简单线性静态分析到复杂的非线性分析。一个典型的ANSYS分析过程可分为以下3个步骤:创建有限元模型 (输入/建立几何模型、定义材料属性、划分网格、建立单元特征)、施加载荷并进行求解和结果后处理等[3]。

本文采用有限元分析软件ANSYS对机器人小臂进行静力学分析,直观展现结构的应力场和位移场。

1 机器人有限元模型

1.1 输入/建立几何模型

三维建模工业机器人实体模型如图1所示。其中大臂安装在腰部支架上,连接大臂电动机和小臂,承受大臂以上部件负荷,小臂驱动杆连接小臂电动机和拉杆,通过拉杆驱动小臂以及末端执行件的运动。小臂安装在大臂上端,末端连接拉杆,前端连接手爪小臂连接支架。手爪为机器人末端执行机构,通过小臂连接支架与小臂末端相连接。

1.2 定义材料属性、划分网格、建立单元特征

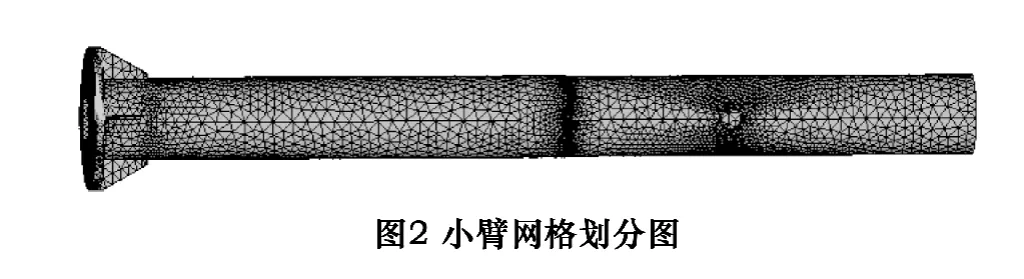

在SolidWorks中将小臂模型中的一些微小特征如倒角等删除,然后将修改后的模型转换格式导入Ansys。设置单元类型为SOLID187,小臂材料为硬铝合金,材料的弹性模量为71 GPa,质量密度为2.7×103kg/m3,采用自由网格划分,利用Smart Size控制生成的网格质量,网格划分完成后共有 76935个单元,133082个节点,划分后图形如图2所示。

2 施加载荷并且求解

下文对小臂的应力及变形进行分析,研究小臂变形对末端手爪的定位精度产生的影响。

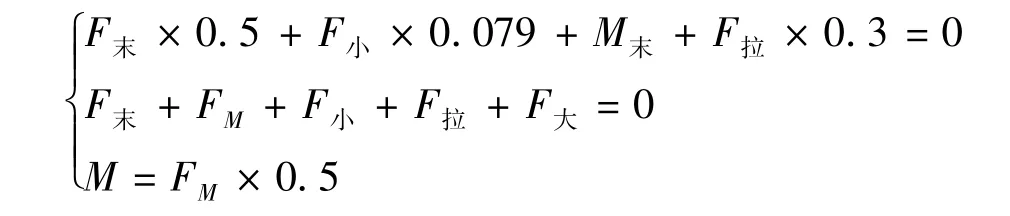

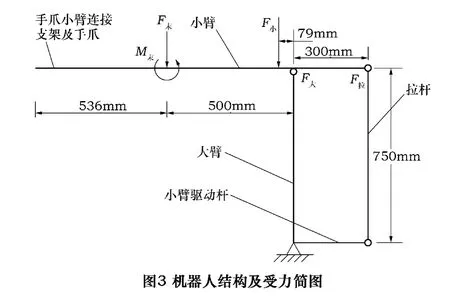

机器人在小臂水平、大臂竖直的姿态下,末端执行器因结构变形的位移量最大,因此选择该姿态进行研究。计算过程中将小臂延长杆及末端执行器看成刚体,机器人负载取1 kg。该部分所有结构的重力在小臂与小臂延长杆处所产生的载荷为91 N的集中力和23990 Nmm的力矩,小臂的重力为51.6 N,它的作用点与大小臂连接处的距离为79 mm。机器人各部分结构的尺寸及所受载荷简图如图3所示。由机器人整体结构的受力图,根据力与力矩平衡

计算可得拉杆与小臂连接处的力为245 N,大臂与小臂连接处的力为387.6 N。因此,小臂的受力简图如图4所示。

3 小臂应力分析

根据小臂受力简图,在相应位置施加位移约束与集中力载荷进行分析,其von Mises等效应力分布图如图5所示。

从图中可以看出,小臂各部分所受应力都比较小,最大应力不超过72.9 MPa,远小于铝合金材料的屈服极限125 MPa,因此该结构的强度满足设计要求。

4 小臂变形分析

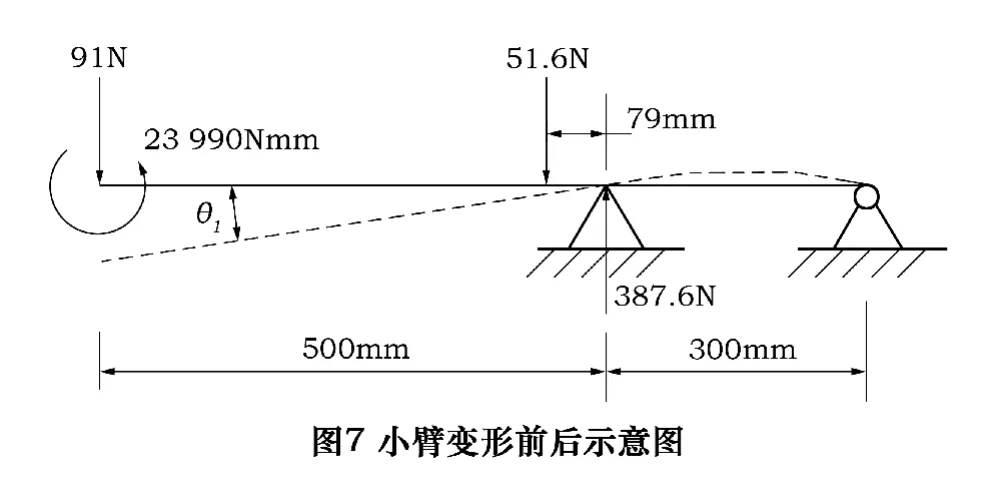

根据前面载荷以及材料特性可得其变形图,如下图6所示。从图中可以看出,小臂在Y轴方向的最小变形为0.357 μm,最大变形发生在小臂与手爪小臂连接支架接触部分附近,其值为72 μm,小臂在变形前后的简化示意图如图7所示。图中,实线表示小臂变形前位置,虚线表示小臂变形后位置,小臂的变形角度θ1很小,可通过 sinθ1=δ/l进行计算。 式中,δ为小臂在Y轴方向的变形位移,l为变形处沿小臂轴线方向离左端铰接处的距离,根据已知可求得小臂末端处的变形角度为0.00825°。因此,机器人手指末端因小臂变形影响在XOY平面绕Y轴的偏移角度也为0.00825°,小于机器人手指在XOY平面绕Y轴的最大偏移角度设计值0.05°,因此该结构的变形满足设计要求。

5 结语

本文采用有限元法,根据小臂实际情况,在准确建立实体模型的基础上,选择了合适的单元类型,进行了合理的网格划分,建立了有限元模型,利用ANSYS软件进行静力分析。获得了小臂的最大节点等效应力、最大结构总变形,直观展示了小臂的应力分布和位移分布。分析结果表明,小臂的安全系数较大,强度能满足工作的要求,其刚度能保证机器人在实际工作情况下获得足够的精度。

[1]席思文.气门电镦成型工序机器人结构设计与动力学仿真分析[D].广州:华南理工大学,2009.

[2]钟佩思,孙雪颜,赵丹,等.基于ANSYS的货车车架的有限元静态分析[J].拖拉机与农用运输车,2008(2).

[3]姜凤鹏.基于ADAMS和ANSYS的贴片机力学分析与结构优化[D].上海:上海交通大学,2008.