医用橡皮膏基布煮漂染工艺探讨

2010-11-27申宝平张生武许志忠张鑫卿

申宝平, 张生武,许志忠,张鑫卿

(1.焦作市联盟卫生材料有限公司,河南 焦作 454150;2.河南工程学院 材料与化学工程系,河南 郑州 450007)

医用橡皮膏是用纯棉布做基材,并与天然橡胶、压敏胶和纯质ZnO等组合制作而成的.基布织物由喷气织机织成,不含浆料,布面平整光滑,交织间隙小,这对防止涂胶生产时的渗透,节省胶浆的用量非常有利.基布织物要求必须环保、对皮肤安全、染色牢度较高.

棉织物的传统染整工艺是先将棉织物进行退煮漂等前处理,再进行染色.这种加工方法工序冗长,操作较为繁琐,需消耗大量的水和能源,生产成本较高[1-2].

本研究采用直接混纺D型染料,对医用橡皮膏纯棉基布的煮炼、漂白、染色一浴一步法工艺进行了探讨.直接混纺D型染料色谱较全、用途广,是一类高性价比的新颖直接染料,其分子结构中含有三聚氰基,分子量较大,上染织物的色牢度比其他直接染料优秀[3];对纤维素纤维的直接性高,上染率高,即使用少量的无机盐也具有较高的上染率[4];绝大多数染料都具有一定的抗氧化性和耐碱性,可以用于漂染同浴一步法工艺加工纤维素纤维及其混纺织物,缩短工艺流程,降低生产成本[5-10].

本研究通过正交实验确定了烧碱、过氧化氢和硅酸钠的合适用量及对实验棉布进行煮漂染一浴一步法处理的合适工艺条件,对染色产品的颜色属性和相关色牢度指标进行了测试.

1 实验部分

1.1 实验材料

1.1.1 织物

无浆料纯棉坯布(140 g/m2).

1.1.2 染化料

染料:直接混纺D型染料.

其他化学品:L-组氨酸盐酸盐[C6H10ClN3O2·H2O](生化试剂);过氧化氢[H2O2](30%),氢氧化钠[NaOH](化学纯),硅酸钠[Na2SiO3](化学纯);碳酸钠[Na2CO3](分析纯);磷酸二氢钠[NaH2PO4·2H2O](化学纯), 磷酸氢二钠[Na2HPO4·12H2O](化学纯),氯化钠[NaCl](化学纯);渗透剂JFC、洗涤剂(工业品).

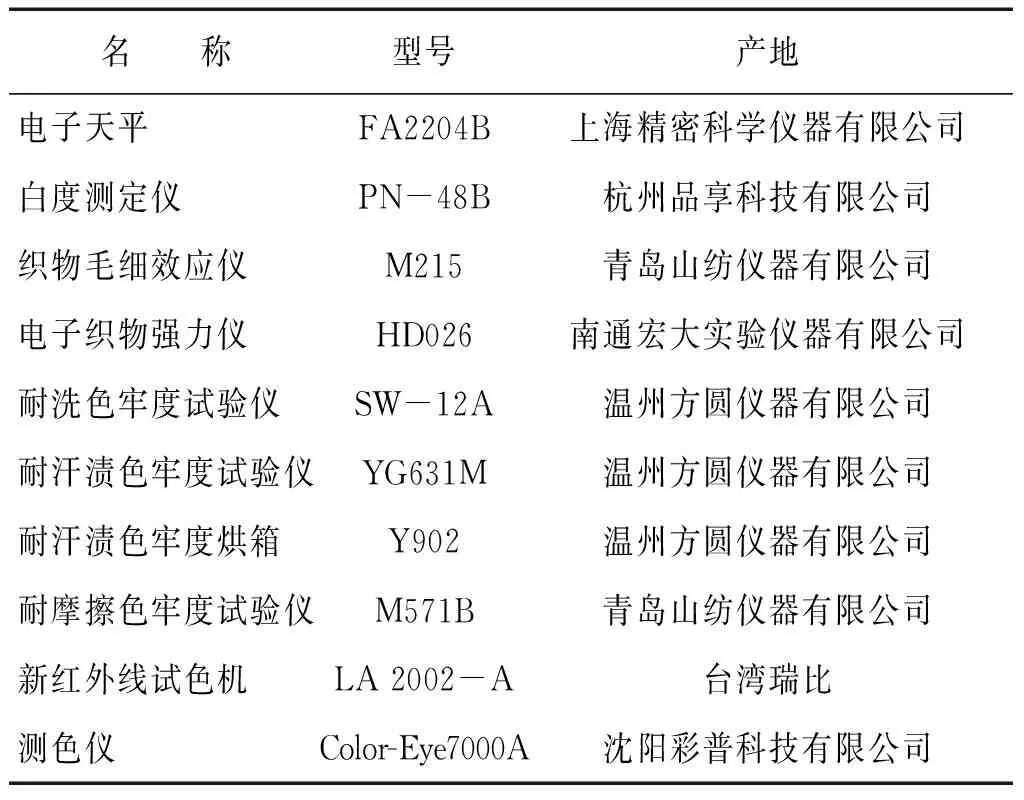

1.1.3 实验仪器与设备(见表1).

表1 实验所用主要仪器与设备Tab.1 Main instrument and equipment of this experimentation

1.2 实验方法

1.2.1 煮漂一浴工艺

(1)工艺流程

织物→浸湿→挤干→室温进布→升温(1.5 ℃/min)→保温(100 ℃×45 min)→热水洗(80~85 ℃×5 min)→温水洗(50~60 ℃×5 min)→冷水洗→晾干.

(2)工艺处方

JFC/(g·L-1) 2

Na2SiO3/(g·L-1) 0~4

NaOH/(g·L-1) 0~2

H2O2/(g·L-1) 0.5~1.5

浴比 1∶20

(3)助剂用量

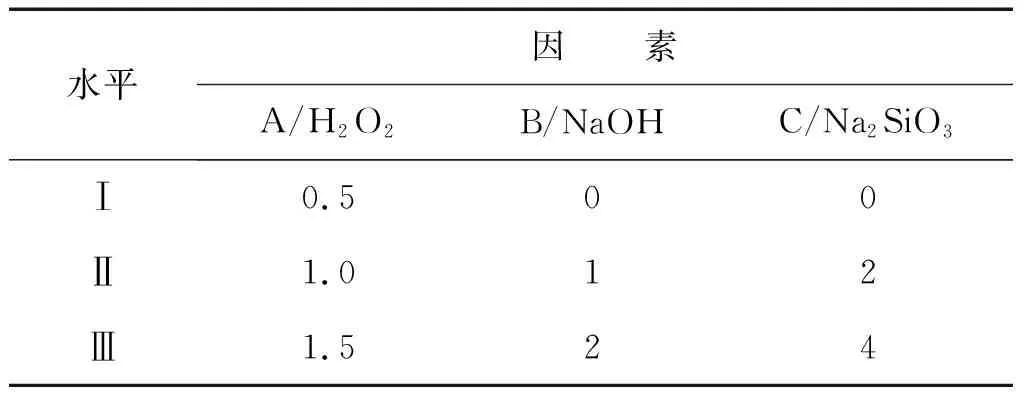

根据煮漂一浴工艺处方,实验有3个不确定因素;采用正交实验优化工艺处方,确定它们的影响程度,并最终确定各助剂的合适用量,正交实验设计见表2.

表2正交实验方案表

Tab.2Planoforthogonalexperiment(g·L-1)

水平因 素A/H2O2B/NaOHC/Na2SiO3Ⅰ0.500Ⅱ1.012Ⅲ1.524

1.2.2 煮漂染两浴两步工艺

(1)工艺流程

室温进布→升温(1.5 ℃/min)→煮漂(100 ℃×45 min)→热水洗(80~85 ℃×5 min)→温水洗(50~60 ℃×5 min)→冷水洗→(晾干)→染色(100 ℃×45 min)→热水洗(80~85 ℃×5 min)→皂煮(95 ℃×5 min)→热水洗(80~85 ℃)→温水洗(50~60 ℃)→冷水洗→熨干.

(2)工艺处方

煮漂工艺处方

JFC/(g·L-1) 2

Na2SiO3/(g·L-1) 2

NaOH/(g·L-1) 1

H2O2/(g·L-1) 0.5

浴比 1∶20

染色工艺处方

直接混纺D型染料/(% owf) 0.2

食盐/(g·L-1) 20

浴比 1∶20

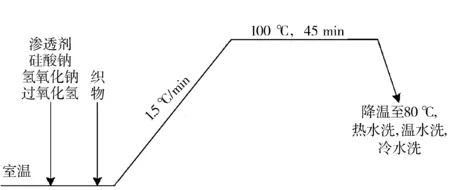

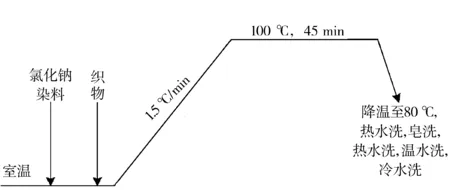

(3)工艺曲线

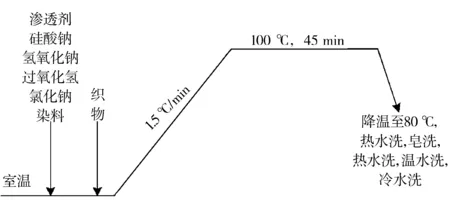

煮漂染两浴两步法煮漂和染色工艺曲线分别如图1和图2所示.

图1 煮漂部分工艺曲线Fig.1 The boiling-bleaching technology

图2 染色部分工艺曲线Fig.2 The dyeing technology

1.2.3 煮漂染一浴一步工艺

(1)工艺流程

室温进布→升温(1.5 ℃/min)→保温(100 ℃×45 min)→热水洗(80~85 ℃×5 min)→皂煮(95 ℃×5 min)→热水洗(80~85 ℃)→温水洗(50~60 ℃)→冷水洗→熨干.

(2)工艺处方

直接混纺D型染料/(% owf) 0.2

JFC/(g·L-1) 2

食盐/(g·L-1) 20

Na2SiO3/(g·L-1) 2

NaOH/(g·L-1) 1

H2O2/(g·L-1) 0.5

浴比 1∶20

(3)工艺曲线

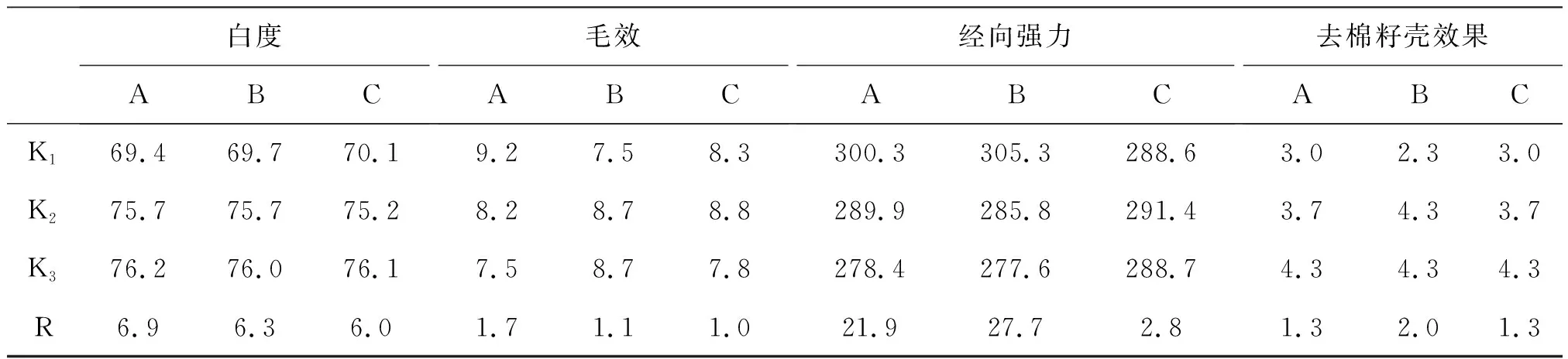

煮漂染一浴一步法工艺曲线如图3所示.

图3 煮漂染一浴一步法工艺曲线Fig.3 The technology of one bath boiling-bleaching and dyeing

1.2.4 直接混纺D型染料拼色实验

拼色实验处方:

直接混纺红玉D-BLL/(% owf) 0.13

直接混纺黄D-3RNL/(% owf) 0.065

直接混纺蓝D-RGL/(% owf) 0.005

JFC/(g·L-1) 2

食盐/(g·L-1) 20

Na2SiO3/(g·L-1) 2

NaOH/(g·L-1) 1

H2O2/(g·L-1) 0.5

浴比 1∶20

拼色实验工艺曲线同图3.

1.3 测试方法

(1)白度:白度在PN-48B白度测定仪上测试,以R457白度(%)表示.

(2)毛细管效应:将经洗净干燥的织物平衡后置于M215织物毛细效应仪上,织物一端垂直浸在水中,测量30 min内水沿织物上升的高度,以cm为单位;若液面参差不齐,取最低点.

(3)织物断裂强力:织物断裂强力参照《GB/T 3923.1-1997 纺织品 织物拉伸性能 第1部分:断裂强力和断裂伸长率的测定 条样法》标准,制备有效宽度为50 mm的拆纱条样,以100.00 mm/min的拉伸速率在HD026电子织物强力仪上进行测试.

(4)去棉籽壳效果:采用目测检查法进行评级,1级为棉籽壳一点未掉(效果最差);2级为大颗粒棉籽壳较少;3级为基本没有大而明显的棉籽壳颗粒;4级为仅有很少小而不明显的小棉籽壳微粒;5级为棉籽壳全部去除(效果最好).

(5)颜色参数:利用Color-Eye7000A测色仪对染色后纺织品进行颜色测量.将染色试样折叠4层,在10°视场和D65光源条件下,测定最大吸收波长λmax的表观颜色深度K/S值,同时记录反射率Rmax和L*、a*、b*、C*等颜色特征值以及标准样与染色试样间的总色差ΔE.

(6)耐洗色牢度:参照《GB/T 3921.3-1997 纺织品 色牢度实验 耐洗色牢度:试验3》标准测试.

(7)耐汗渍色牢度:参照《GB/T 3922-1995 纺织品耐汗渍色牢度试验方法》标准测试.

(8)耐摩擦色牢度:参照《GB/T 3920-1997 纺织品 色牢度实验 耐摩擦色牢度》标准测试.

2 结果与讨论

2.1 煮漂一浴工艺

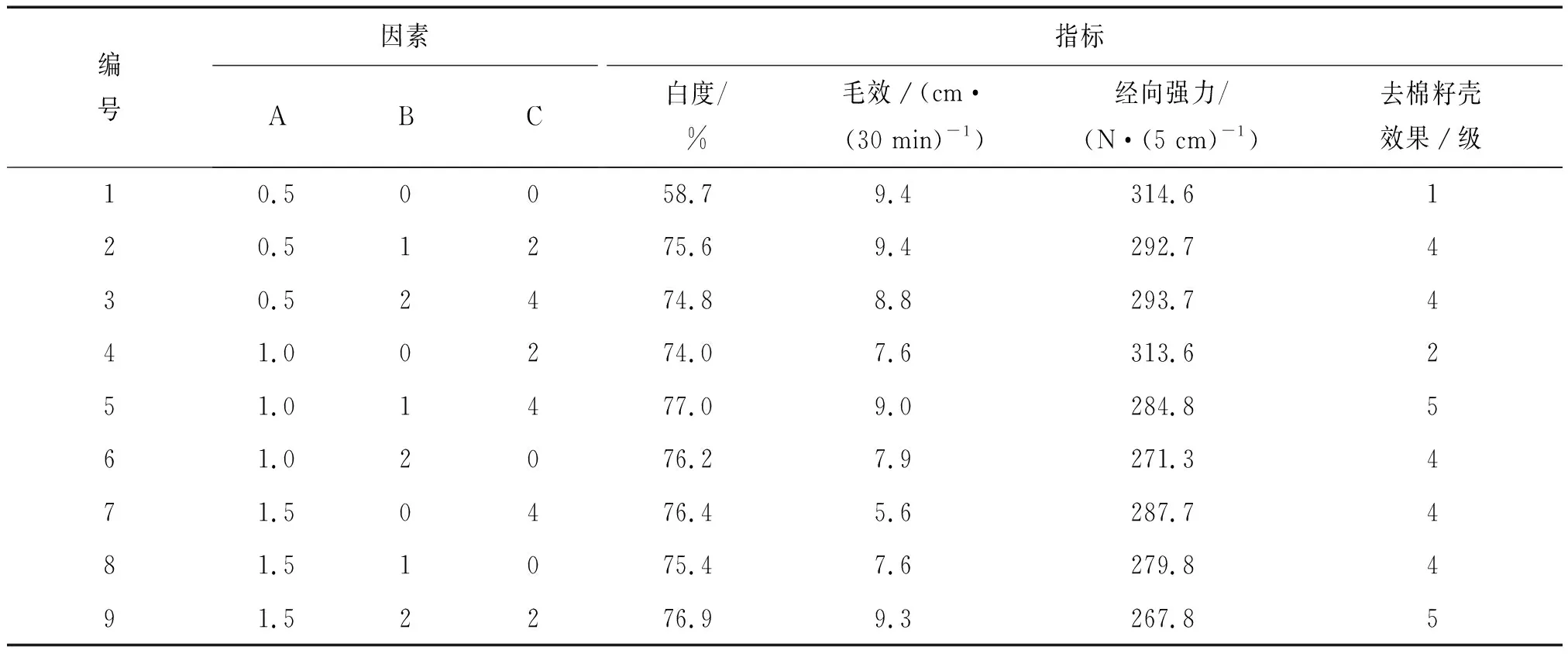

根据表2设计的正交实验方案,采用L9(33)正交实验表,实验组合及各因素对煮漂一浴效果的影响如表3和表4所示.

表3 煮漂一浴工艺实验结果Tab.3 Experiment results of one bath boiling and bleaching

表4 实验结果统计值Tab.4 The result of the experiment

注: K1、K2、K3为各水平的加和平均值,R为平均值间的极差.

由表3可知,在所选择的煮漂一浴工艺条件范围内,纯棉基材布的毛效和棉籽壳去除效果均可达到印染生产上对前处理织物的一般要求.因此,经煮漂一浴前处理纯棉基材布的经向强力和白度应作为主要考虑因素.

由表4的R值看,因素A对经煮漂一浴前处理纯棉基布的白度、毛效和强力的影响都较大;因素B对处理纯棉基材布的经向强力和去棉籽壳效果有较大影响,对纯棉基材布白度也有较大影响;因素C对纯棉基材布白度和去棉籽壳效果有较大影响.

(1)综合考虑氢氧化钠对去除棉籽壳效果、毛效和织物经向强力的影响,氢氧化钠用量取其水平Ⅱ.

(2)为了减小织物强力损伤,且为了减少后续煮漂染一浴工艺中过氧化氢对染料的氧化破坏,过氧化氢用量取其水平Ⅰ;且此水平时,纯棉基材布的毛效也较高.

(3)鉴于硅酸钠用量取2 g/L时,稳定过氧化氢的性能已较显著,进一步增加其浓度纯棉基材布白度增加幅度不大,故实验中硅酸钠用量取其水平Ⅱ.最后,确定以A1B2C2组合对纯棉基材布进煮漂一浴前处理即过氧化氢0.5 g/L,烧碱1 g/L,硅酸钠2 g/L.处理后织物的白度为75.6%,毛效为9.4 cm·(30 min)-1,经向强力为292.7 N,强降率为10.3%,去棉籽壳效果为4级.

2.2 煮漂染两浴两步法和煮漂染一浴一步法的染色效果比较

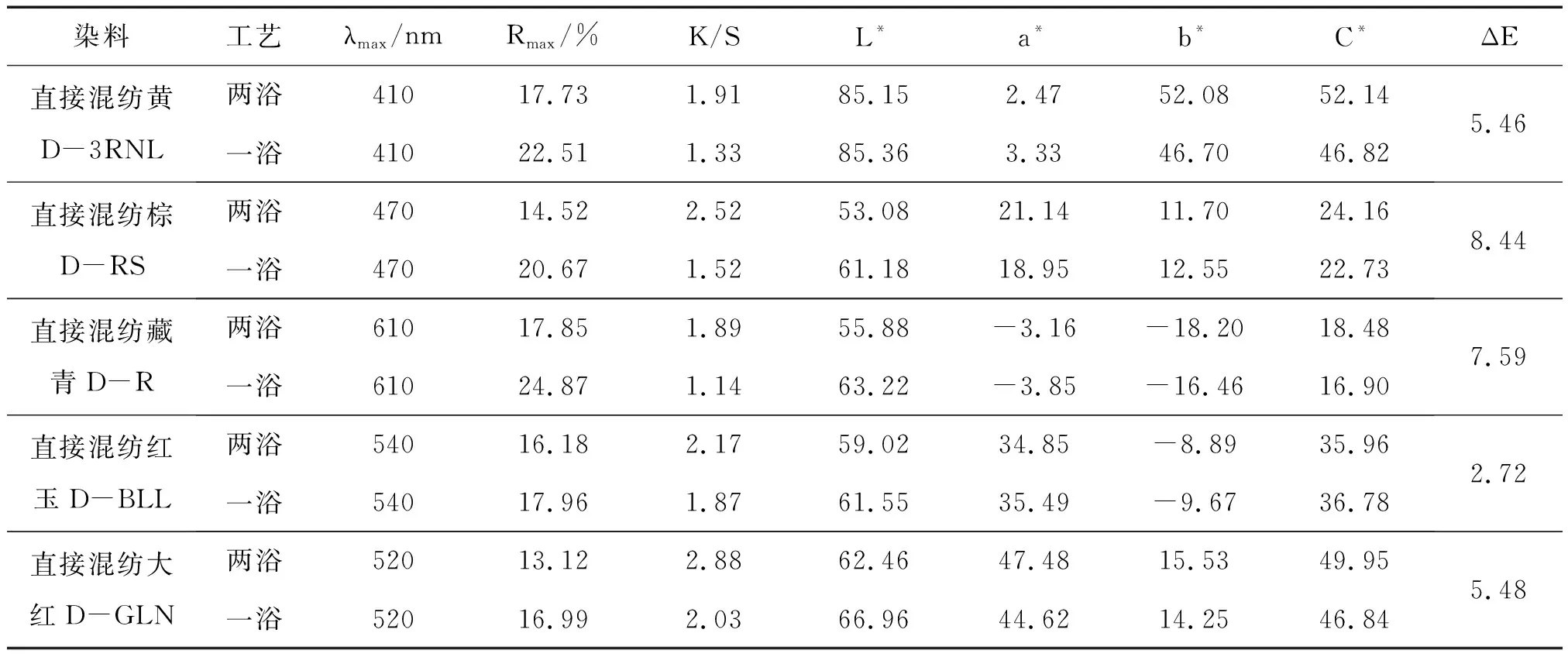

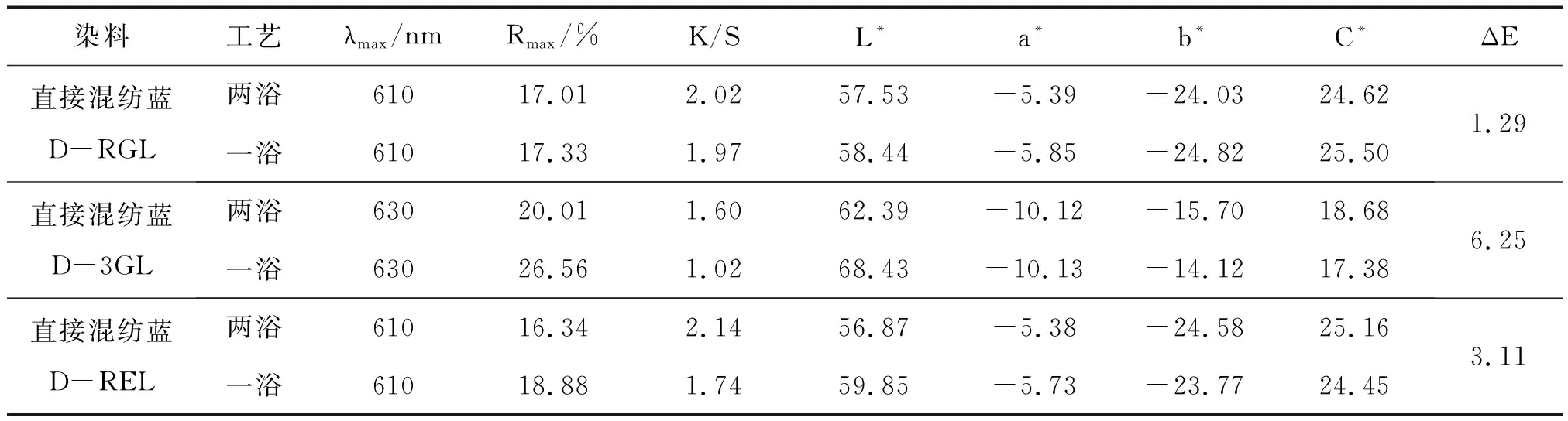

为了初步比较纯棉基布煮漂染两浴两步法工艺和煮漂染一浴一步法工艺的染色效果,本文利用X-rite Color-Eye7000A测色仪及SCT染料测配色系统对采用两种工艺染色的纺织品的颜色属性进行了测量,结果见表5.

表5 煮漂染两浴两步法和煮漂染一浴一步法染色纺织品的测色结果Tab.5 Experiment results of dyed fabrics by one and two bath boiling-bleaching and dyeing technology

续表5

染料工艺λmax/nmRmax/%K/SL*a*b*C*ΔE直接混纺蓝D-RGL两浴61017.012.0257.53-5.39-24.0324.62一浴61017.331.9758.44-5.85-24.8225.501.29直接混纺蓝D-3GL两浴63020.011.6062.39-10.12-15.7018.68一浴63026.561.0268.43-10.13-14.1217.386.25直接混纺蓝D-REL两浴61016.342.1456.87-5.38-24.5825.16一浴61018.881.7459.85-5.73-23.7724.453.11

由表5的纺织品测色结果可以看出:

(1)同种直接混纺D型染料经两种工艺染得的纺织品对应的最大吸收波长λmax没有发生变化,这表明同一染料经两种工艺染色后色相(又称色调)没有变化;也证实了绝大多数直接混纺D型染料都具有一定的抗氧化性和耐碱性,可以应用于煮漂染一浴一步法工艺对棉织物进行染色.

(2)同一染料以相同的染色深度经两浴两步法工艺得到的纺织品的表观颜色深度K/S值均大于采用一浴一步法工艺染得的纺织品对应的K/S值.这表明在实验条件下,采用两浴两步法染色时,纯棉基材布的得色量要高于一浴一步法.

(3)直接混纺蓝D-RGL、直接混纺红玉D-BLL用两种工艺染色后,试样的表观颜色深度K/S值相差不是很大,对应的总色差ΔE均小于5;直接混纺黄D-3RNL经两种工艺染色后,试样的K/S值相差也不是太大,对应的总色差ΔE与5接近.

综合比较经两种工艺染色后试样的表观颜色深度K/S值的变化和总色差ΔE的大小,医疗药膏用纯棉基材布煮漂染一浴一步法工艺可选直接混纺黄D-3RNL、直接混纺蓝D-RGL和直接混纺红玉D-BLL作为直接混纺染料的三原色.

2.3 直接混纺D型染料拼色实验

根据客户提供的棕色标样,遵循拼色用染料的染色性能应接近和拼色用染料的个数越少越好的一般拼色规则,选择筛选出的可作为直接混纺染料三原色直接混纺黄D-3RNL、直接混纺蓝D-RGL和直接混纺红玉D-BLL进行拼色.

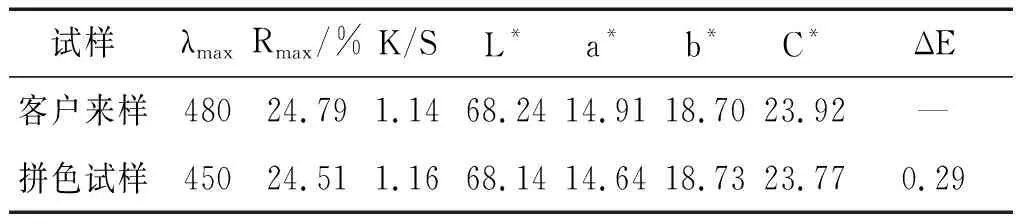

2.3.1 拼色试样颜色测量

拼色染色实验结果如表6所示.

表6 客户来样和拼色试样的颜色测量结果Tab.6 Comparison of color characteristic by combination dyeing results and samples from the clients

由表6的试样颜色测量结果可以看出,客户来样的最大吸收波长λmax为480 nm,而用筛选出的三原色染料进行拼色实验得到的拼色试样的最大吸收波长λmax为450 nm.两者属于同色异谱,测得其同色异谱指数MI为3.641.

总色差ΔE = 0.285,表明拼色试样与客户来样相比已经很接近.利用X-rite Color-Eye7000A测色仪及SCT染料测配色系统,在10°视场和D65光源条件下,对客户来样和拼色试样进行颜色仿真比较时,基本上看不出两者的颜色差别.

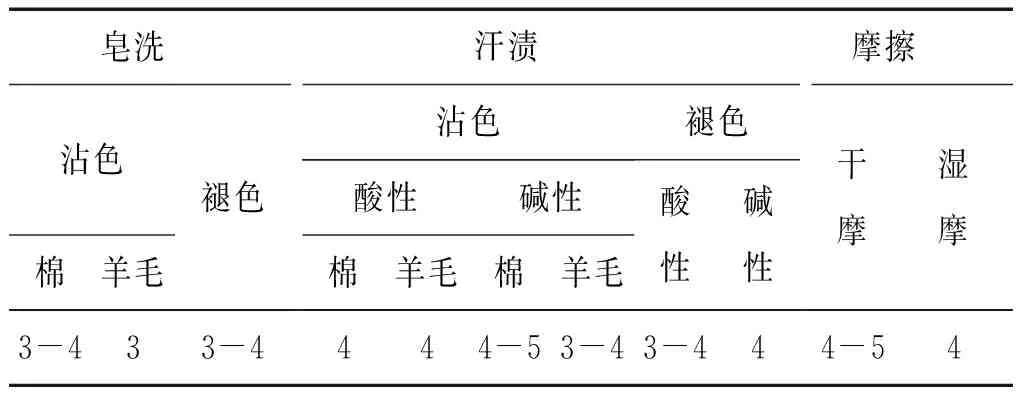

2.3.2 拼色试样色牢度测试

参照纺织行业相应国标,对医用橡皮膏纯棉基材布拼色试样的耐洗、耐汗渍和耐摩擦等色牢度指标进行测试,结果如表7所示.

表7拼色试样色牢度

Tab.7Fastnessofcombinationdyeingfabrics(级)

皂洗汗渍摩擦沾色棉羊毛褪色沾色褪色酸性碱性棉羊毛棉羊毛酸性碱性干摩湿摩3-433-4444-53-43-444-54

由表7拼色试验色牢度测试结果可以看出,医用橡皮膏纯棉基材布拼色试样的湿处理色牢度都达3-4级以上,基本能够满足医用橡皮膏纯棉基材布对染色试样湿处理色牢度的要求.

3 结 论

(1)通过选择合适的实验条件及染化料,对医用橡皮膏纯棉基材布进行煮漂染一浴一步法工艺是可行的.烧碱煮练、过氧化氢漂白、直接混纺染料染色一浴法的织物与传统方法相比,得色量略低,这可能是由于过氧化氢漂白浴对染料的氧化作用;选用直接混纺D型染料染色大体上能够满足医用橡皮膏纯棉基材布对染色湿牢度的要求.

(2)煮漂染一浴一步法可大大缩短工艺流程,能更好地适应当前印染厂小批量、多品种、交货期短的生产要求;还可以节约能源,提高劳动生产效率,进而降低成本,是一项值得深入研究的新工艺.

参考文献:

[1] 许志忠,李建,任保增,等.棉织物前处理过程绿色化分析[J].河南纺织高等专科学校学报,2003(3):7-10.

[2] 朱虹.棉织物前处理染色一浴两步法工艺研究[J]. 印染,2000(11):13-14.

[3] 朱善长.怎样确保直接混纺染料染色织物泛黄后恢复[J]. 印染,2008(18):54.

[4] 刘铿声.涤棉混纺针织物分散/直接混纺D型染料一浴一步法染色工艺[J].针织工业,1994(3):40-41.

[5] 朱善长.直接混纺染料漂染同浴一步法工艺[J]. 印染,2002(11):6-11.

[6] 赵涛.染整工艺学教程:第2册[M].北京:中国纺织出版社,2005.

[7] 徐艳华,袁新林.全面织物染色重现性的控制[J].惠州大学学报,2001(4):75-80.

[8] 秦伟庭,刘英明,张丽青,等.纯棉织物退煮漂丝光一步法工艺可行性研究[J].印染,1998,24(9):19-23.

[9] 徐艳华,袁新林.全面织物染色重现性的控制[J].惠州大学学报,2001(4):75-80.

[10] 潘葵,徐鑫华,杨伟栋,等.棉织物耐洗色牢度标准比较[J].染整技术,2008(9):39-41.