烧碱-蒽醌麦草浆 DEP中浓漂白研究

2010-11-22王伦韩卿

王 伦 韩 卿

(陕西科技大学造纸工程学院,陕西西安,710021)

烧碱-蒽醌麦草浆 DEP中浓漂白研究

王 伦 韩 卿

(陕西科技大学造纸工程学院,陕西西安,710021)

研究了烧碱-蒽醌麦草浆DEP中浓漂白过程中相关因素对漂白浆质量性能的影响,重点对 D段和 P段漂白过程的主要工艺参数进行了优化。结果表明,麦草浆进行D段漂白的适宜工艺参数为:ClO2用量 1.2%,反应时间 120 min,反应温度 85℃,初始 pH值 2.5;P段漂白适宜工艺参数为:H2O2用量 2.5%,反应时间 120 min,反应温度 85℃,初始 pH值 10.4。通过对比麦草浆DEP与 CEH漂白效果得出,DEP漂白浆在白度及其稳定性、物理强度方面都具有一定的优势。

麦草浆;ClO2;H2O2;DEP中浓漂白

传统的 CEH三段漂白技术虽然可以用于生产一般文化用纸的麦草浆,但是,漂白过程会产生大量AOX,对环境造成污染。目前,针对木材原料的无元素氯 (ECF)漂白或全无氯 (TCF)漂白技术已有几十年的历史,具有良好的环境效益,但国内外关于麦草浆 ECF漂白工程实践的报道还比较少[1]。本实验研究了麦草浆的 DEP中浓短序漂白工艺,确定了ClO2漂段和 H2O2漂段中最佳漂剂用量、漂白温度、漂白时间和漂白初始 pH值等,并与传统 CEH漂白得到的纸浆进行了对比。

1 实 验

1.1 实验原料

麦草:取自陕西某造纸有限公司,原料切成 20~30 mm长度,在室温下测定水分为 8.1%,备用。

C lO2漂液:实验室自制,浓度的标定采用卫生部《消毒技术规范》(2008版)中五步碘量法。

H2O2漂液:浓度为 30%。

1.2 蒸煮工艺条件

采用水浴电热回转蒸煮锅。工艺条件:用碱量14.5%,蒽醌用量 0.1%,液比 1∶5,最高蒸煮温度165℃,升温时间 90 min(空转 15 min后计时),保温时间 60 min。蒸煮结果:未漂浆白度 36.1%,打浆度 22°SR,卡伯值 16.8,粗渣率 3.9%。

1.3 漂白方法

C lO2漂白 (D)、H2O2漂白 (P)均在聚乙烯塑料袋中进行。将 10 g绝干浆和已配制好的漂液放入塑料袋中混合均匀,调节 pH值后通过恒温水浴进行恒温漂白,每隔 15 min轻揉塑料袋,使浆样与漂液混合均匀,至规定时间后取出洗净供分析用。

碱抽提段 (E):纸浆浓度 10%,NaOH用量2.0%~2.5% (根据 D段有效氯用量作适当调整),温度 60℃,时间 60 min。

1.4 分析与检测

纸浆的白度、返黄值、卡伯值均按照国家标准进行测定,漂白浆采用 PFI磨打浆后,在标准纸页成形器上抄片,定量为 60 g/m2,然后按照国家标准方法测定纸张物理强度[2]。

2 结果与讨论

2.1 D段漂白过程工艺参数的优化

2.1.1 ClO2用量对漂白浆质量性能的影响

C lO2用量对漂白浆质量性能的影响见表1。

表1 C lO2用量对漂白结果的影响

从表1可见,C lO2用量从 0.6%增加到 1.2%时,纸浆白度增加非常明显,从 37.9%上升到 46.8%,纸浆卡伯值也由 10.7降低到 8.2,表明在低 C lO2用量这一区间内,C lO2脱木素效果呈线性增加趋势,脱木素效果显著。当 ClO2用量从 1.2%增加到 1.6%时,纸浆白度只增加了 0.2个百分点,而纸浆得率却由 85.9%下降到 82.7%,表明在高用量这一区间内ClO2脱木素效果已经显著降低,此时靠增加 C lO2用量来提高脱木素效果并不明显。由此推论,C lO2脱木素并不需要很高的 C lO2用量,过量的 ClO2对脱木素作用是无效的,反而会降低纸浆的得率,综合考虑脱木素效率和生产成本,确定最佳 C lO2用量为 1.2%。

2.1.2 漂白时间和温度对漂白浆质量性能的影响

漂白时间对漂白结果的影响见表2。

表2 漂白时间对漂白结果的影响

漂白过程时间和温度是两个相互制约的因素。从表2中可见,纸浆白度在 120 min时达到最高,为52.0%,相应卡伯值下降到 8.0,得率为 89.4。此后再延长漂白时间,纸浆白度和卡伯值几乎没有变化,得率却下降到 86.6%。可见脱木素率并不是随着时间的增加一直升高,可能是随着时间的延长,漂白终点 pH值升高,制约了 ClO2与木素的反应所致。Mc-Donough等人[3]研究指出,在 D段应当尽量缩短反应时间,并提出经 D0E漂后在后续漂段接近 95%的脱木素反应可以在 1 min内完成。

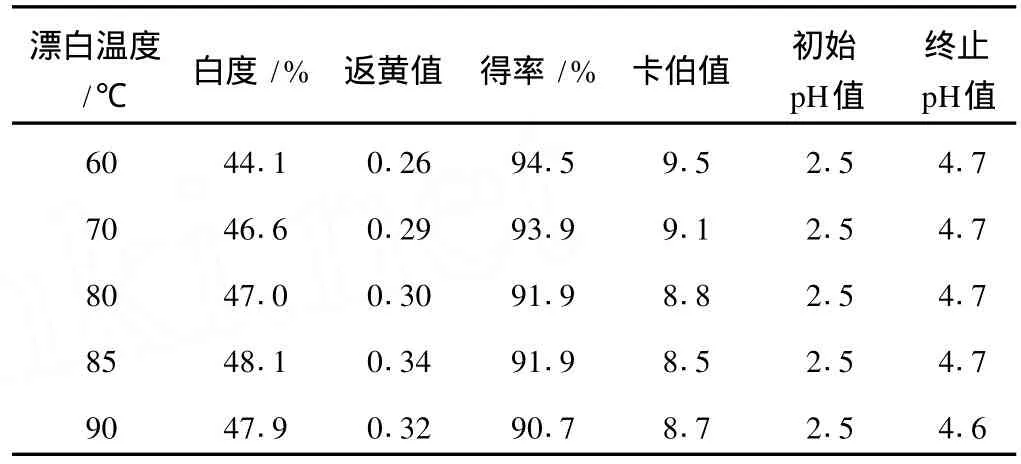

漂白温度对漂白结果的影响见表3。

表3 漂白温度对漂白结果的影响

从表3可见,随着反应温度的升高,纸浆的白度呈现出先上升后下降的趋势,85℃时白度最高,为48.1%,返黄值 0.34,得率 91.9%,卡伯值 8.5。温度过高反而不利于 ClO2脱木素,可能是因为在过高的温度下,ClO2气体的逸出速度加剧,来不及反应的 ClO2气体损失增加所致[4]。所以反应体系应该密闭,以防止 ClO2气体逸出。

综合考虑脱木素效率和生产成本,确定最佳反应时间为 120 min,最佳反应温度为 85℃。

2.1.3 初始 pH值对漂白浆质量性能的影响

初始 pH值对漂白结果的影响见表4。

表4 漂白初始 pH值对漂白结果的影响

本实验通过调整不同漂白初始 pH值来考察 pH值对 ClO2脱木素效果的影响。从表4可见,随着初始 pH值从 1.0升高到 3.0,漂白后纸浆白度呈现先上升后下降的趋势,当初始 pH值为 2.5时,纸浆白度达到最大,为 47.5%,卡伯值为 8.4,终点 pH值为4.5。

值得注意的是,随着反应的进行,体系的 pH值逐渐升高,而且初始 pH值越高,漂白终点 pH值升高越明显,例如初始 pH值为 1.0时,终止 pH值为1.5,当初始 pH值为 3.0时,终止 pH值却升高到6.4,这与木浆的 ClO2脱木素规律刚好相反。原因可能是[4],麦草浆纤维较细小、易水化、滤水性差,碱法蒸煮后浆料不易洗干净,经洗涤、筛选后的浆料纤维内还保留相对较多的残碱,在 ClO2脱木素过程中这些残碱逐步释出,致使 ClO2漂段 pH值升高。综合考虑 C lO2脱木素效率,确定漂白初始 pH值为2.5。

2.2 P段漂白工艺的优化

麦草浆通过以上优化后的 D段漂白,再经 E段碱抽提后白度为 60.1%,卡伯值为 6.8,用去离子水洗涤后,进行 H2O2漂白。

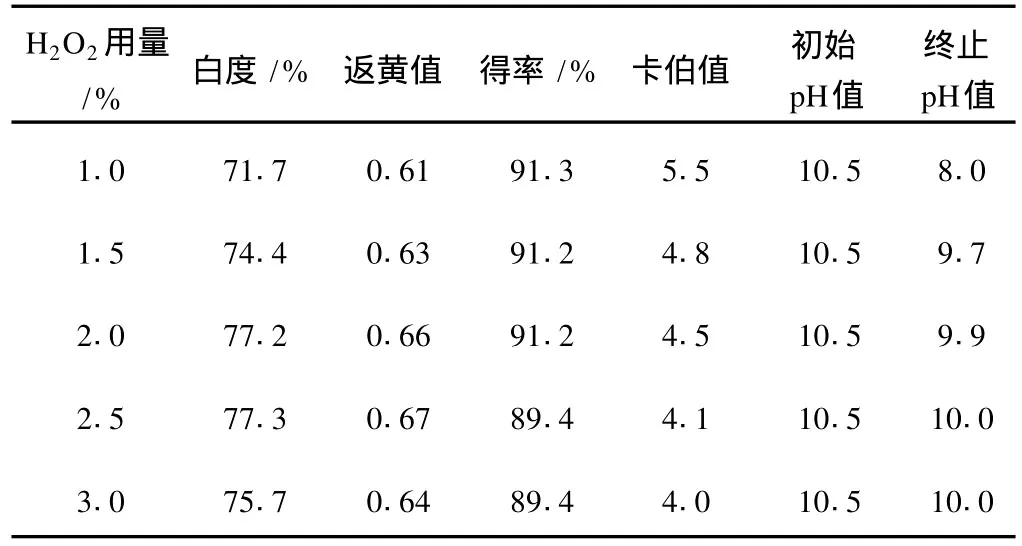

2.2.1 H2O2用量对漂白浆质量性能的影响

H2O2用量对漂白结果的影响见表5。由表5可见,随着 H2O2用量从 1.0%增加到 3.0%,纸浆的白度呈现先上升后下降的趋势,当 H2O2用量为 2.5%时,纸浆白度达到最高,为 77.3%,纸浆得率和卡伯值均随着 H2O2用量的增加逐渐下降。这可能的原因是[5],在 H2O2用量较低时,随着 H2O2用量的增加,所产生的活性基团 HOO-浓度增高,对纸浆漂白有明显的贡献。但是继续增加 H2O2用量时,大量的HOO-、HO·等活性基团在作用于木素结构单元和发色基团的同时,也与 HO-一起作用于碳水化合物,导致其氧化降解,H2O2用量越多,碳水化合物降解越严重,表现为纸浆得率下降。因此,H2O2用量以2.5%为佳。

表5 H2O2用量对漂白结果的影响

2.2.2 漂白时间对漂白浆质量性能的影响

漂白时间对漂白结果的影响见表6。

从表6可以看出,随着反应时间的延长,纸浆卡伯值呈逐渐降低的趋势,在 120 min之前降幅较明显,继续延长反应时间,脱木素速率有所降低。白度随反应时间的延长而增加,在 60~120 min之间增幅较大,120 min以后白度几乎不再增加,得率随反应时间的延长而降低,但损失程度并不明显。值得注意的是,随着反应时间的延长,漂白体系的终点 pH值降低比较明显,120 min后漂白体系的 pH值降低到 9以下,会影响残余 H2O2的浓度,增加漂白废液的污染负荷。综合考虑白度增值和漂白效率等因素,反应时间以 120 min为宜。

表6 漂白时间对漂白结果的影响

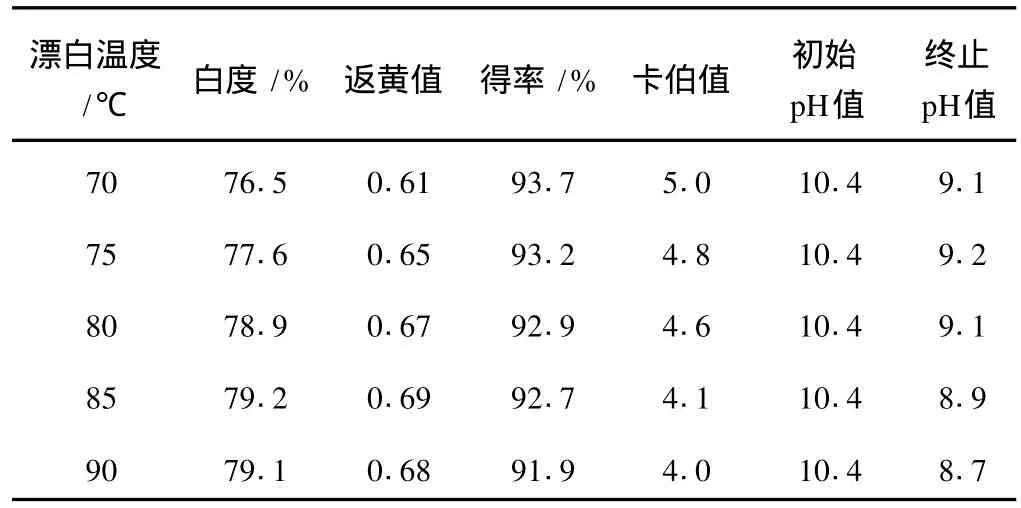

2.2.3 漂白温度对漂白浆质量性能的影响漂白温度对漂白结果的影响见表7。

表7 漂白温度对漂白结果的影响

从表7可以看出,随着反应温度的升高,纸浆卡伯值呈逐渐降低的趋势,在 70~85℃之间脱木素速率不断增加,继续提高温度,脱木素速率有所降低,白度随温度的升高而增加,但在 85℃以后增幅变小,漂白终点 pH值随漂白温度的升高下降明显。综合考虑白度增值和蒸汽能耗等因素,反应温度采用 85℃较为宜。

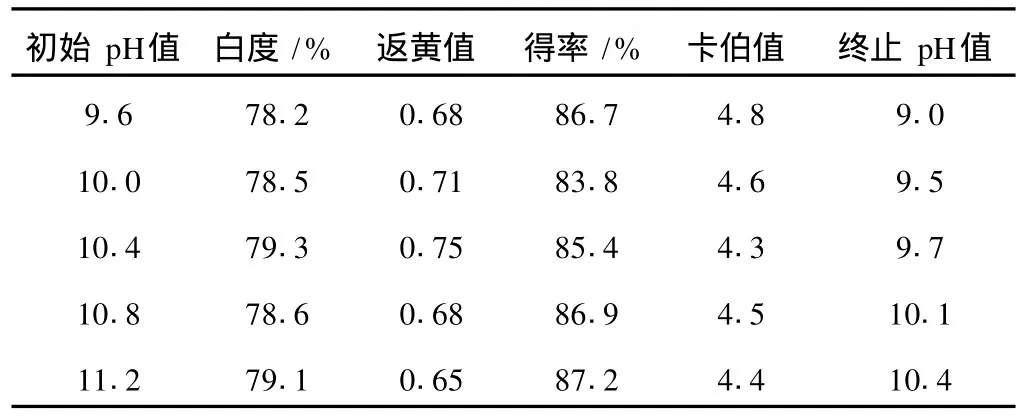

2.2.4 漂白初始 pH值对漂白浆质量性能的影响

一般认为,H2O2漂白过程中起漂白作用的是 OOH-,为了便于OOH-的生成,反应须在碱性条件下进行,较高的 pH值有利于平衡朝着

OOH-生成的方向移动,但是当反应体系中 OOH-高于 0.03 mmol/L时,H2O2的无效分解反应即开始发生,因此 H2O2漂白过程中控制体系 pH值是必要的,以保证漂白过程中OOH-的需要浓度,同时尽量减少H2O2无效分解反应的发生。本实验分析了不同初始pH值对 H2O2漂白效果的影响 (见表8),从表8可以看出,随着漂白初始 pH值的升高,纸浆的白度和返黄值均呈现先上升后下降的趋势,当初始 pH值为10.4时,纸浆白度达到最高,为 79.3%,纸浆卡伯值和得率受初始 pH值变化影响较小,所以反应初始pH值采用 10.4较为适宜。

表8 漂白初始 pH值对漂白结果的影响

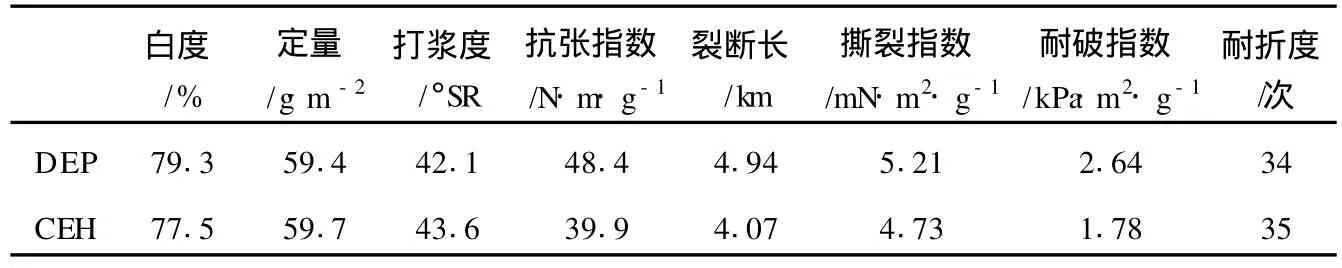

3 DEP漂白浆与 CEH漂白浆对比

表9为麦草DEP漂白浆与 CEH漂白浆物理性能的对比。从表9可以看出,与 CEH漂白浆相比,经DEP漂白后的麦草浆的各项指标都有较高的值,所以麦草DEP漂白浆能够保持较好的物理强度,可以满足抄造一般文化用纸的要求。

表9 麦草DEP漂白浆与 CEH漂白浆指标对比

4 结 论

4.1 烧碱-蒽醌法麦草浆 C lO2漂白段优化工艺参数:ClO2用量 1.2%,反应时间 120 min,反应温度 85℃,初始 pH值 2.5,漂后纸浆白度达 52.0%。

4.2 烧碱-蒽醌法麦草浆 H2O2漂白段优化工艺参数:H2O2用量 2.5%,反应时间 120 min,反应温度85℃,初始 pH值 10.4,漂后纸浆白度达 79.3%。

4.3 麦草DEP漂白浆能够保持较好的抗张指数、撕裂指数、耐破指数等物理指标,可以满足抄造一般文化用纸的要求。

[1] 李 军,李 焜,吴绘敏,等.麦草浆 OQPO清洁漂白生产实践[J].中国造纸,2009,28(6):38.

[2] 石淑兰,何福望.制浆造纸分析与检测[M].北京:中国轻工业出版社,2003.

[3] McDonough TJ,Courchene C E,BaromesJ C.RapidD0 and simplified bleaching for low capital,low AOX,and low chemical[C]//Proceedings of International Pulp Bleaching Conference,Halifax,2000.

[4] 赵德清,陈克复,徐 峻,等.麦草浆二氧化氯脱木素效率及纸浆 FT-IR分析[J].纸和造纸,2009,28(7):21.

[5] 闫德勇,刘朋友.AS-AQ麦草浆氧脱木素后的 H2O2漂白 [J].中华纸业,2008(12):38.

Bleach ing ofW heat Straw NaOH-AQ Pulp with DEP Short Sequence

WANG Lun*HAN Qing

(College of PaperM aking Engineering,Shaanxi University of Science&Technology,Xi'an,Shaanxi Province,710021)

The influencing factorsofDEPmid-consistency bleaching ofwheat straw NaOH-AQ pulp were studied.The results showed that the optimal conditions of chlorine dioxide bleaching are as follows:chlorine dioxide charge 1.2%,reaction time 120 min,temperature 85℃,initial pH value 2.5;The optimal conditionsof hydrogen peroxide bleaching are as follows:hydrogen peroxide charge 2.5%,reaction time 120 min,temperature 85℃,initial pH value 10.4.Comparing the DEP bleached wheat straw pulp with the CEH bleached wheat straw pulp,DEP bleaching is superior in brightness improvement and brightness stability of the pulp and strength upgrading of the paper.

wheat straw pulp;chlorine dioxide;hydrogen peroxide;DEP mid-consistency bleaching

TS745

A

0254-508X(2010)12-0006-04

王 伦先生,在读硕士研究生;主要研究方向:清洁制浆造纸技术和化学品应用。

(*E-mail:wanglun198410@163.com)

2010-07-23(修改稿)

(责任编辑:赵旸宇)