造纸涂料级滑石的应用与发展概况

2010-11-22狄宏伟宋宝祥

狄宏伟 宋宝祥

(中国制浆造纸研究院,北京,100020)

造纸涂料级滑石的应用与发展概况

狄宏伟 宋宝祥

(中国制浆造纸研究院,北京,100020)

介绍了滑石的特性以及国内外造纸滑石颜料的应用现状。对造纸滑石颜料的使用技术特点以及在涂布纸中的应用效果,超细滑石的特点及造纸滑石颜料的加工方法进行了论述。并对国内造纸滑石颜料的应用及发展前景进行了展望。

滑石;造纸颜料;超细加工;应用技术

自 20世纪初欧洲使用滑石粉作为造纸填料以来,滑石一直为主要的造纸填料种类,而目前其地位受到碳酸钙等新型矿物粉体材料的威胁,消费量下降。但作为一种功能性造纸粉体材料,尤其是作为树脂控制剂和造纸涂料颜料使用滑石仍具有较大的发展前景。尽管一直以来涂布颜料的主体仍然为高岭土和碳酸钙,但滑石由于其特殊的理化特性,能够作为一种可提高纸张某些性能的功能性颜料,在造纸涂布颜料领域仍占据一定的市场份额。

本文就滑石的特性以及滑石颜料对造纸涂料和涂布纸性能的影响进行了论述,并对造纸涂料滑石产品的生产技术、国内外造纸滑石颜料的应用现状及未来发展趋势进行了概述和展望。

1 滑石的特点

滑石同时具有 6大特性:化学稳定性,低硬度(莫氏硬度 1.0),润滑性,层片状结构,亲油性,疏水性。滑石在地壳岩石圈中分布广泛,由于其矿体的成因不同,因而其晶体形态、伴生矿物组成和纯度也各不相同,赋予滑石粉体的物化特性各异。从矿物组成来看,与滑石伴生的矿物包括白云石、叶蜡石、方解石、菱镁矿、绿泥石、闪石类等矿种,其中以绿泥石、白云石和菱镁石最常见。故滑石类型又常以伴生矿物的名称来命名,如绿泥石滑石、高钙滑石等。

正是由于滑石所具有的差异性,以及伴生矿种所赋予滑石产品的不同特性,使造纸工业包括造纸涂料颜料所用的滑石产品不尽相同。欧洲造纸业使用的涂料滑石颜料主要为绿泥石和滑石的伴生矿种,由于绿泥石的性质与纯滑石相差不多,因而欧洲将造纸滑石颜料视为较纯的滑石品种。而高钙滑石由于其高白度、分散体流变性能好等特点而不同于其他种类滑石,对造纸涂料和涂布纸性能的影响也不同。石英等杂质含量高的滑石磨耗值高,在高速纸机和涂布机上的应用受到限制。因此,在选择颜料前应该对滑石产品进行理化指标分析和评价,以确定适合于造纸用途的滑石类型。

2 国内外造纸涂布滑石颜料的应用与消费概况

造纸滑石涂料颜料首先在芬兰开始使用。20世纪 70年代初,芬兰建立了一家试验工厂,经过生产试验得出滑石可以完全替代高岭土的结论。然而由于滑石特殊性质导致的分散困难等技术问题一直没有很好的解决办法,滑石涂料颜料的发展一直受到制约。直到 20世纪 70年代末,随着润湿剂和消泡剂在滑石分散过程中的成功应用,以及芬兰 Finnmineral公司(现为Mondo公司)与 Abo大学合作研制专用分散设备的成功,使得滑石颜料在欧洲尤其是芬兰得到了广泛应用。经过 20多年的发展,滑石已经成为欧洲低定量涂布 (LWC)凹印书刊纸的主要涂布颜料,在颜料用量中的最高比例可达到 70%[1]。而近年来,开发符合高光泽品质要求的胶印涂布印刷纸滑石颜料成为主要的研究方向。

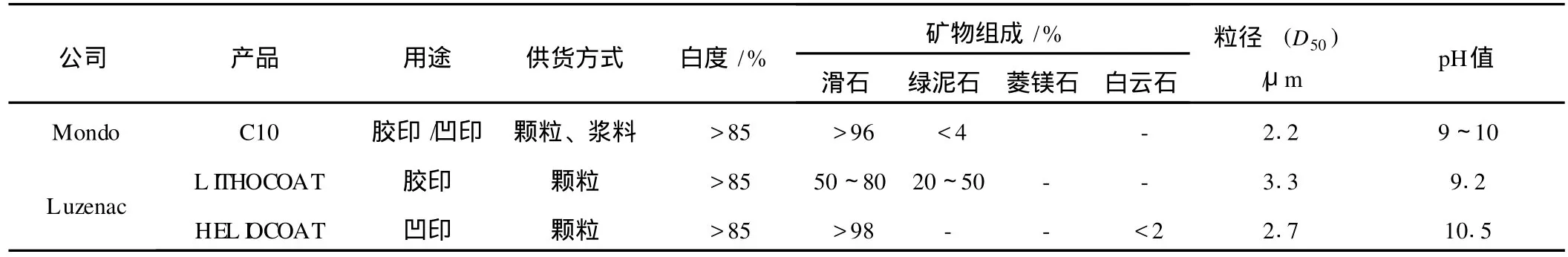

目前,欧洲造纸滑石涂料颜料的年消费量约为35万 t,其中最大的造纸滑石生产公司芬兰Mondo公司年产造纸涂料级滑石约 30万 t,而 LUZENAC欧洲公司年产约 5万 t。两家公司产品的性能比较见表1。

Mondo公司的 C10系列产品可根据客户的不同需求,提供不同的供货方式。对于距离滑石工厂小于500 km的客户,产品采用浆料的形式供货 (固含量61%~62%,Brookfield黏度 200 mPa·s),远距离的客户由于涉及到运输成本问题,产品采用颗粒的形式供应,即将滑石粉与水和化学药品混合并压缩造粒(颗粒水分约为 10%~15%),颗粒形式涂料用滑石的分散操作性能要好于滑石粉。

滑石是我国非金属优势矿种之一,特别是白滑石在世界享有盛名。我国的滑石可开采量占世界第二位,是世界第一大开采和输出国。据 2004年国土资源部统计,滑石远景储量在 4亿 t以上,探明资源储量为 2.5亿 t,占世界探明储量的 32%。其中高品质白滑石 0.8亿 t,占世界白滑石储量的 67%。我国滑石近几年的产量为 220万 t左右,约占世界 830万 t产量的 26%。但应用造纸涂布颜料的滑石产品及其应用技术的开发研究尚属空白,因此开发适合国内涂布纸使用的造纸涂料级滑石对于我国滑石生产企业及涂布纸厂均有重要意义。其中,中国制浆造纸研究院与国内某滑石企业进行合作开发造纸涂料级滑石产品已取得阶段性进展。

3 造纸涂料滑石颜料的加工生产

由于滑石的特殊性能使得滑石的超细加工存在较大的困难。干法超细加工时,在达到一定细度后,滑石很难再超细化,如果增加细度只能增加研磨时间和次数,这会使生产成本大幅增加。目前国外大部分的造纸涂料级滑石均采用干法加工,平均粒度分布在2~4μm之间。

3.1 滑石原料的选择

由于滑石的类型多种多样,而其本身的矿物组成和晶体形态等物理化学特性的不同对使用效果影响较大,且难以通过人为选矿及加工予以改变。因此,选择合适的滑石矿源是生产滑石涂布颜料的重要步骤。

3.2 滑石超细粉碎加工工艺技术

对于片状结构的滑石矿物来说,如何有效地解决其干法剥片问题,稳定和精确地控制滑石粉体的粒度分布和粒子晶体形态,是造纸涂料滑石产品生产的重要环节。

通常情况下,造纸涂料滑石产品一般采用干法超细加工方法进行生产,通过选矿、初级破碎、超细研磨粉碎、分级等工艺过程,生产出平均粒径 D50为2~3μm的滑石粉状产品,然后可根据客户的需要进行调浆后包装出厂,或者在使用现场进行调浆等多种供货方式。

对于矿源质量较差,或者滑石含量相对较低的滑石矿来说,有时选用湿法研磨及浮选的方式来进行选矿和加工。

对于粒径 2μm的粒子含量在 90%以上的超细滑石颜料来说,则采用干湿法相结合的超细加工方法。即干法超细研磨加工后粒径 2μm的粒子含量在 60%~70%的滑石粉体,加入润湿剂和助磨剂进行调浆后,利用湿法研磨加工设备进行超细加工至所需粒度要求。需要注意的是,由于滑石的疏水性等特殊性能,使得滑石湿法超细加工时,滑石浆料的固含量变化较大,流变性能恶化现象可能会较严重,以此会使能耗增加,生产成本提高。

表1 欧洲两家主要造纸滑石颜料供应商产品指标比较

3.3 滑石粉体的复合改性及造粒技术

由于经超细加工后滑石粉体具有较低的堆积密度,会造成包装和运输费用的提升。而滑石特殊的疏水特性使得其在涂布纸厂的分散使用过程中具有较差的操作性能,产生的粉尘对生产环境的污染较大。国外尤其是欧洲通常采用滑石粉体的压缩和造粒技术解决这类问题,并有专用的生产装备,一般将水和分散剂等化学药品加入到滑石粉体产品中,然后通过混合改性、压缩、制粒、干燥等过程生产出颗粒状造纸涂料级滑石产品。经过改性制粒后的产品具有运输成本低,分散过程操作性能好等优点。

4 造纸涂料滑石颜料的应用及优势

4.1 滑石颜料的分散

滑石粒子具有的特殊分子结构,使其分散性能不同于碳酸钙、高岭土等其他涂料颜料。主要表现在以下 3个方面:

(1)滑石粒子的表面具有疏水性能,很难直接被水润湿,无法制备高固含量的分散浆料,且分散搅拌时间长、动力消耗大。因此在分散时需要额外使用润湿剂等表面活性剂来增加滑石粒子的表面活性,使其迅速被水润湿,去除表面的多余气体[2]。同时还能够改善滑石分散液的流变性并赋予良好的稳定性。根据滑石的分子组成,其疏水表面润湿的理论润湿剂用量为 0.8%[3]。但由于吸附-解吸平衡的存在,以及滑石类型的不同,使得润湿剂的使用量存在较大差别。

(2)超细滑石堆积密度小,加工过程容易吸附大量空气 (需气性),会使其分散过程中产生很多细小气泡,降低分散介质 (水)的体积分数,从而导致分散过程产生很强的胀流现象[1]。所以滑石分散或使用时需要加入一定量的消泡剂,以防止产生过多的气泡,影响生产操作。

(3)需要较高的剪切力及能量输入,甚至需要特殊的分散设备来分散滑石颜料。分散时也需加入分散剂来防止分散粒子的再次絮聚。同时需要充分的分散时间。

pH值是造纸涂料制备过程中一个需要控制的重要参数,对于滑石的分散过程尤为重要,由于目前所使用的滑石分散剂和润湿剂大部分为阴离子型,因此需要通过提高分散过程的 pH值来改善滑石的分散性能,大部分的滑石颜料分散过程 pH值一般控制在9.5~10.5左右。

研究发现[4],单一分散的颜料分散体其黏度容易出现剪切增稠现象,而选择两种或 3种颜料混合分散可避免出现这一情况。而在单一颜料分散体中适量加入细小颜料粒子可以增加分散体的充填体积,在固含量不变的条件下降低分散体的黏度,这也就意味着此方法可以在黏度不变的条件下提高分散体的固含量。

4.2 滑石颜料分散体及涂料的流变性能

颜料粒子的形态和粒度分布是影响颜料分散体黏度的主要因素之一,具有高径厚比和窄粒径分布的颜料在一定条件下常表现出切变增稠的胀流性能[5]。而作为涂料中配比最高的颜料其流变性能对整个涂料的流变性能起到了决定性的影响。

理想的滑石粒子具有天然的薄片状形态且具有疏水性,而目前大部分的滑石颜料粒度分布均较窄,因此滑石的流变性能较差。David B.W illoughby等人研究发现,适当提高滑石颜料中细小薄片粒子的含量可以有效改善颜料分散体的流变性能[6],这也印证了Toivakka等人得出的结论。

需要注意的是,由于滑石类型多种多样,各种类型滑石中滑石与伴生矿的类型和比例的不同会对滑石浆料的流变性能产生较大影响。因此,选择适合的滑石矿源是生产造纸涂布颜料滑石的首要途径。

对于滑石生产商来说,通过选择合适的研磨工艺,以及高效的粒度分级设备,完全可以生产出适用于造纸涂料颜料粒度分布和黏度要求的滑石粉体产品。

4.3 滑石颜料对涂料保水性能的影响

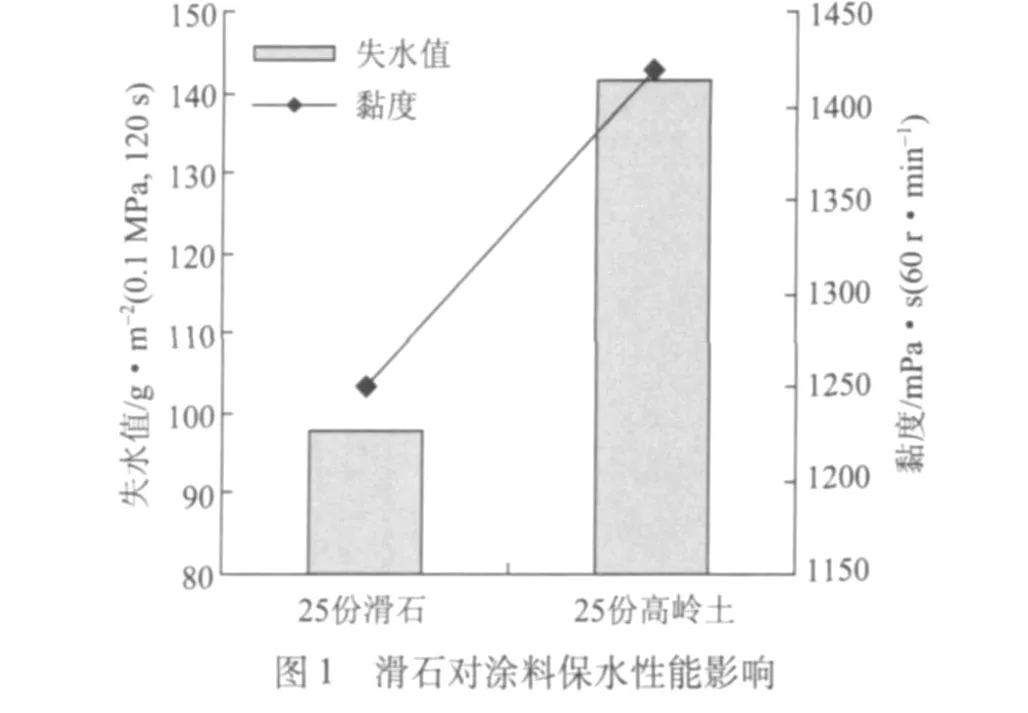

当涂料的颜料组成为滑石和高岭土时 (典型的凹印LWC纸涂料颜料配方),加入滑石有助于提高涂料的保水值[3]。

测量数据随d0的变化规律取决于|m|和|n|,|m|和|n|决定了测量数据是否能够作为互调发射电平测量值.为便于分析,对式(15)进行变换,得:

根据中国制浆造纸研究院的研究结果,如果滑石颜料涂料中配 GCC,涂料的保水性高于高岭土颜料涂料中配 GCC的。相同固含量下,GCC分别以相同份数与滑石和高岭土配比时,滑石对涂料保水值的影响见图1。从图1可以看出,滑石与 GCC配比,涂料的保水性能高于高岭土与 GCC配比的涂料。

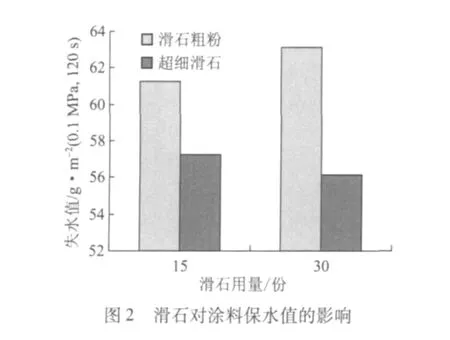

图2对比了不同细度滑石的保水性能。分别采用一种粒度为粒径 2μm粒子含量大于 42%的滑石粉配制的涂料,与一种相同矿石原料经过超细加工后粒度为粒径 2μm粒子含量 >76%的滑石粉所配制的涂料进行保水性能的比较。可以看出,超细加工后,滑石能提高涂料的保水性能,并且在一定范围内随着超细滑石用量的增加,涂料的保水性能会进一步提高。

4.4 在涂布纸中的应用

滑石粒子具有与高岭土相似的片状结构,且具有较大的径厚比,这些性能可以赋予纸张涂层较好的遮盖率和光学性能。同时,片状颜料粒子还可使涂层结构更紧密。因此从技术角度说滑石可以在造纸涂料颜料中部分代替高岭土。

滑石的低硬度和柔软性可以使涂布纸的涂层具有更好的压光效果,从而提高纸张的平滑度和涂层的紧密性。涂层表面的封闭能够阻止油墨中的连接料更多地进入涂层内部,从而有利于纸张印刷光泽度的提高,但同时由于涂层表面滑石的亲油特性能够吸附油墨中的油基连接料,因此会增加纸面与油墨层的结合力,从而提高印刷运行性能。

滑石的柔软性和润滑性还能够降低纸张表面的摩擦性,并减少纸张间的粘连现象,提高涂布纸在印刷过程中的运行性能。同时,较低的纸张摩擦因数能够有效地改善纸卷在超压时产生的压力分布,改善纸卷的卷绕质量,减少大纸卷在轮转印刷时的断头和爆芯现象[6-7]。

目前国外造纸涂料滑石中的绝大部分应用在凹版印刷涂布纸的生产中,并成为欧洲凹版印刷 LWC纸中的主要颜料。欧洲典型的凹版印刷纸涂布颜料组成一般为高岭土 (产自欧洲或巴西的剥片土)和滑石(滑石比例约占 25%~70%),但有时对高涂布量的LWC纸涂料来说,需要配入一定量的碳酸钙 (最高30%)。

当滑石用量为 25%左右时,主要作用为降低纸张的摩擦因数。用量超过 30%时,主要目的是改善纸张的印刷性能,如减少纸张的印刷漏点数,提高涂层的遮盖性等[8]。

滑石颜料粒度分布中较细部分的粒子 (粒径 <2 μm)能够提高纸张的光泽度和印刷光泽度。而另一方面,平均粒径为 3μm的组分能够提高遮盖性能,尤其是对涂布量只有 5~7 g/m2的 LWC纸来说。

含滑石涂布纸具有较高的网点印刷测试值 (Heliotest)[3,7]。因此含滑石的 LWC纸的最大优势是可以大幅提高涂布纸的轮转印刷性能,同时对涂布纸的其他性能影响不大,但会降低涂布纸的湿表面强度。由于欧洲的LWC纸主要用来进行凹版轮转印刷,对纸张的表面强度要求不高,因此在纸张涂布中使用滑石最多的为欧洲造纸企业。

4.4.2 滑石在胶版印刷纸中的应用

自从 20世纪 80年代滑石被用于无光和亚光涂布纸的配方中以来,滑石在胶版印刷纸中的应用主要为无光、亚光和丝光涂布纸。

无光涂布纸典型的配方为 15%~25%的滑石与GCC相配,而丝光涂布纸则需要加入一定比例的高岭土。

与传统的全碳酸钙无光和亚光涂布纸相比,含滑石的亚光涂布纸有以下优点:①滑石的柔软性可以降低纸张的摩擦因数,从而提高了印刷油墨的耐摩擦性;②滑石粒子的片状结构能够提高纸张的平滑度;③滑石可以降低亚光涂布纸的光泽度,同时可提高亚光涂布纸的印刷光泽度,从而提高了亚光涂布纸的印刷光泽度与光泽度之差。

在丝光涂布纸的涂料配方中加入滑石可以保证纸张在较低的光泽度下获得较高的平滑度。同时提高丝光涂布纸的印刷油墨耐摩擦性,改善纸张的手感,提高纸张的涂布运行性能。

尽管滑石颜料的使用不当有时会降低涂布纸的光泽度,但由于涂布颜料中细小粒子含量的增加有助于提高涂布纸的光学性能,改善涂层结构,增加透气度,因此纸张的光泽度指标一般可随着颜料粒子的变细而增加,经过超细加工后粒子粒径 2μm含量在70%~90%之间的滑石颜料可用于铜版纸的涂料配方中,不仅可以体现滑石在胶版印刷涂布纸中的优点,同时还可保证纸张的光泽度不会下降,提升涂布纸的触觉和视觉感。因此滑石颜料多在高品质要求的胶版印刷涂布纸涂料中使用。

4.4.3 造纸涂料滑石在特种涂布纸中的应用

滑石也可应用于壁纸等特种涂布纸的防护涂层中,它本身的疏水性能可以降低水相的渗透,从而提高了防护涂层的封闭隔离效应。

滑石还可用于标签纸的涂料中,可以提高纸张的印刷性能和纸张涂布运行性能。同时凭借滑石的润滑性能,可以降低纸张堆叠时的粘连性,提高标签使用操作性[6]。

5 结 语

滑石受资源分布以及价格等因素的影响,限制了其作为造纸涂布颜料的应用。尤其是滑石特殊的流变性能,使得对涂料级滑石的使用总是存在障碍。但由于滑石可提高涂布纸张的质量,尤其是对印刷性能和生产印刷操作性能的提高,使得滑石可以作为一种特殊的功能性颜料应用于造纸涂布的生产过程中。通过对高效低成本的新型分散剂和润湿剂的使用,以及选择合适的滑石类型和新型加工方法的应用,将进一步减少滑石在造纸涂布颜料中的应用障碍。

[1] EklundW.New Pigments Gain Ground in Finnish Coating[J].Pulp and Paper International,1981(4):67.

[2] Dan Eklund.Dispersion of Talc for Use as a Coating Pigment[J].Tappi Journal,1981,64(5):63.

[3] Pertti ahonen.Talc as a coating pigment in LWC papers[C]//1985 Coating Conference.Atlanta:Tappi press,1985.

[4] Toivakka M,Eklund D.Prediction of Suspension Rheology through ParticleMotion Simulation[C]//1995 Coating Fundamentals Symposium Proceedings.Atlanta:Tappi,1995.

[5] EsaLehtinen.PigmentCoating and Surface Sizingof Paper[M].Helsinki:FapetOy,2000.

[6] David B,W illoughby,Shripal sharma.Coating talc does not have to have poor rheology[J].Tappi Journal,2004,3(8):25.

[7] Shripal sharma,Duane paradis.A Novel Coating Talc forLWC Rotogravure Applications[C]//1997 Coating Conference.Helsinki:FapetOy,2000.

[8] SchoberW.Talc Use in Coating Formulations Gain Popularity in European PaperMills[J].Pulp and Paper,1991(5):117.

The General Situation of Application and Development of Coating Talc

D IHong-wei*SONGBao-xiang

(China National Pulp and Paper Research Institute,Beijing,100020)

The paper briefly introduced the characteristic of talc and the application situation of coating talc at home and abroad.The application technical features and application resultsof talc in paper coating,the characteristic of ultra-fine coating talc and the processingmethod of coating talc were introduced in detail.Finally the application and development prospect of coating talc in China was discussed.

talc;coating pigment;ultra-fine processing;application technology

TS727

A

0254-508X(2010)04-0062-05

狄宏伟先生,硕士,工程师;主要从事涂布加工工艺以及造纸矿物粉体加工利用技术的研究工作。

(*E-mail:dihaifeng81@163.com)

2009-10-26(修改稿)

(责任编辑:郭彩云)