轧机卷取机卷筒花键套的失效分析及结构改进

2010-11-18吕晓兵叶乃威

吕晓兵,叶乃威

(宁波宝新不锈钢有限公司,浙江 宁波 315807)

1 前言

多辊(12辊和20辊)轧机由于其独特的优点,在全世界范围内冷轧不锈带钢生产中被广泛应用。卷取机是轧机中最重要的组成设备,具有强度高、张力大、运转稳定等特点。花键套在卷取机中的功能主要是传递卷取扭矩并允许卷筒芯轴在套内做轴向运动。在大张力、大力矩的作用下不同结构的花键套失效形式也有所差异。

2 花键套结构和失效形式

某不锈钢冷轧带钢厂同时拥有十二辊轧机、森吉米尔轧机和四立柱20辊轧机等3类多辊可逆式不锈钢冷轧机,每台轧机配2台卷取机。三类轧机的卷取机都采用花键套传递扭矩,但花键套的设计结构和材料不同,因此出现了不同程度的损伤及失效。

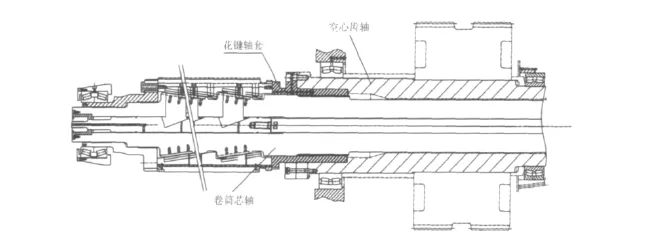

2.1 十二辊轧机花键结构和失效形式

十二辊轧机卷取机的花键部分直接在齿轮空心轴内孔中加工成形,因此,齿轮轴即为花键套,内、外花键材质均为钢材质。这类结构花键套的优点是花键强度高,不需要承受轴向力,只传递扭矩。最大的缺点是结构复杂,制造加工困难,成本高。钢质花键与同为钢质的卷取机芯轴上的花键构成运动副导致钢与钢摩擦,如果润滑不良非常容易造成两败俱伤的情况且一旦失效,难以修复,损失巨大。从轧机运行10余年的情况看,钢质花键的失效形式主要是齿形磨损减薄和齿面点蚀,如图1所示。

图1 钢质花键齿点蚀(左)、减薄(右)

2.2 二十辊轧机花键套结构和失效形式

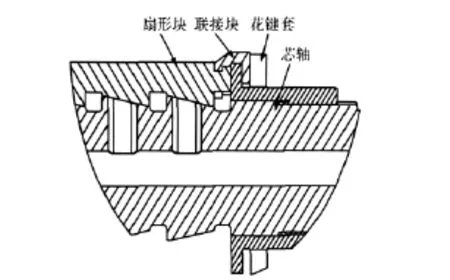

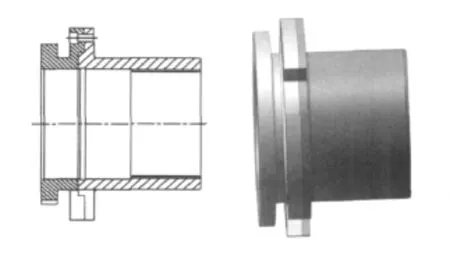

森吉米尔和四立柱二十辊轧机卷取机的花键结构均为单独花键套形式,安装在齿轮空心轴内,其端部通过螺栓与空心轴联接。花键套的材质有所不同,森吉米尔轧机的花键套为钢质,也与同为钢质的卷取机芯轴上的花键构成运动副导致钢与钢摩擦。四立柱二十辊轧机的花键套材质为铜,其结构如图2所示。独立结构花键套的最大优点是结构较为简单,制造容易,成本较低,检修更换相对前一种形式容易些。钢质花键套失效形式与12辊轧机花键套基本相同,铜质花键套失效的形式则主要是本体断裂,如图3所示。图3中光亮部分为突发断裂,灰暗部分为突发断裂前就已出现的疲劳断口。铜花键套的主要优点是耐磨性能好,运行了7年左右花键部分基本完好无损。

图2 卷筒结构图

3 铜花键套主要参数及受力分析

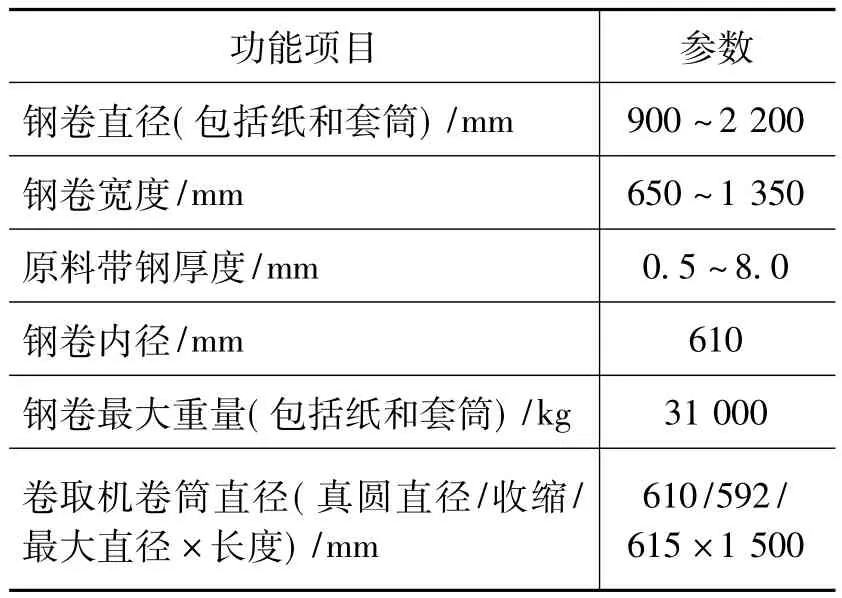

四立柱二十辊单机架可逆式轧机,由德国SUNDWIG公司设计制造。该轧机主要设备有本体及左、右大张力卷取机组成,其主要技术参数见表1。

表1 四立柱20辊轧机及卷取机主要技术参数

该轧机卷取机电机功率为4 250 kW,轧制生产时的最大速度为800 m/min,产生的带钢最大张力可达到5.7×105N。

卷取带钢时电机输出的扭矩是通过固定在减速齿轮箱末级齿轮空心轴上的花键套内花键齿与卷筒芯轴中部的外花键齿的啮合来传递给卷筒的。芯轴的传动侧端部安装了卷筒涨缩液压缸的活塞,液压缸缸体本身则安装在空心轴端部。当液压缸活塞动作时推动芯轴使其可在花键套内做轴向移动以使卷筒上扇形板膨涨或收缩。

花键套的原设计结构如图4所示,三维视图如图5所示。卷筒芯轴材料为30CrNiMo8V,调质处理后机械强度为900~1 050 N/mm2。为了保护卷筒芯轴的外花键齿,同时减少花键啮合部位的摩擦力,花键套采用整体黄铜制造,材料牌号为CuZn34Mn3Al1Fe1-C,砂型铸造,σ0.2=250 MPa,σb=600 MPa。花键套最大外径670 mm,长度达500 mm,属于高价值重负荷重要部件。

在实际运行过程中,花键套的花键部分需要传递扭矩,法兰侧则要承受卷筒涨缩缸产生的巨大轴向拉力并在花键套法兰根部产生弯矩。铜材质的结构件在此复合应力的频繁作用下,非常容易疲劳,最终会在法兰根部产生裂纹而被拉裂。该花键套自轧机投产后实际工作时间仅680天即出现了法兰开裂或断裂情况(见图3),而拆卸检查、检修或更换花键套又非常费力费时,严重影响轧机生产。

因此,如何提高花键套的强度,同时又必须保证其耐磨性能及对卷筒芯轴的保护,提高使用寿命,成为其整体优化改进的目标。在进行改进的同时既要考虑其原有优点,即对卷筒芯轴的良好保护,又必须考虑提高其抗拉、抗剪的强度。

3.1 花键套与卷筒芯轴和扇形板的相互关系及受力情况

花键套、卷筒芯轴和扇形板关系如图6所示。花键套安装在卷取机齿轮箱末级大齿轮空心轴内,端部带孔的大法兰采用6个M30的高强度螺栓和4块150 mm×100 mm×100 mm的平键与空心轴端部联接。这样,卷取机电机的扭矩通过齿轮箱末级大齿轮传递给空心轴,再通过螺栓和平键传递给花键套,最后再通过花键套花键本身传递到卷筒芯轴进行带钢卷取。因此,花键套主要承受的力是轴向拉伸力和扭矩。主要受扭力部位为花键、螺孔及平键槽。花键套法兰部分承受的轴向力主要是在卷筒胀缩时,利用法兰限制扇形块做轴向移动所产生的拉力或压力,特别是要承受扇形板收缩时产生巨大的拉力及该拉力在法兰根部产生的弯曲应力。因此花键套的薄弱部位位于法兰根部。卷取机正常工作时,卷筒胀缩油缸的最大轴向可输出力为7 000 kN,最大扭矩可达5.1×105N·m。

图6 花键套、芯轴和扇形板的相互关系

按照卷取机的工作原理,卷取机的最大扭矩和最大轴向力不在同一时刻出现。比较直观地分析,最大轴向力输出时,卷取速度为零。此时无扭矩输出,因此对花键套强度影响的主要力是轴向力。而在卷取机启动时,其输出扭矩则是最大的。

3.2 受力过程分析

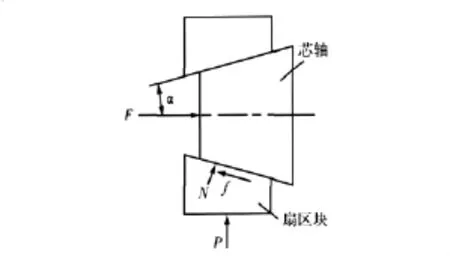

由图7可知(图中1为卷筒芯轴斜面,2为扇形板斜面),在正常情况下,在卷取结束后卷筒收缩时,只要芯轴上斜面与扇形板相应斜面之间润滑良好,当芯轴向操作侧移动时在其斜面上“T”型键的带动下扇形板应顺利收缩。此时,花键套端部法兰受力也较小。但事实上,因为芯轴与扇形板之间存在多个斜面接触面,且由于卷取机的连续长时间大张力运行以及卷取带钢过程中轧制带钢时产生的热量也由带钢传递到卷筒上而导致卷筒温度非常高,使扇形板斜面上的润滑油脂非常容易老化或劣化甚至被挤出斜面使斜面缺少润滑,最终导致该运动副的润滑无法得到完全保证。因此,两者之间随时都可能发生局部干摩擦,使扇形板不能随芯轴移动而顺利收缩。严重时,扇形板与芯轴粘在一起被强制带动随芯轴向操作侧移动。由图6可知,由于在花键套法兰与扇形板之间的限位块作用下限制了四块扇形板向操作侧做轴向移动,因此,芯轴的巨大轴向力就通过限位块传递给花键套法兰使花键套受轴向拉力作用。

在临界状态下,即扇形板与芯轴之间润滑良好时,只要满足条件μ≤tgα,花键套承受的轴向拉力F就应该为零。如图7受力分析图所示,F与卷筒径向压力等有如式1所表达的平衡关系。一般情况下,四棱锥卷筒芯轴斜面设计倾角α>7.5度,以避免自锁。对于本卷筒芯轴斜面倾角 α =8°±20″。

图7 卷筒芯轴及扇形块受力

式中,F为轴向拉力(由卷筒涨缩液压缸产生);μ为斜面间摩擦系数,α为斜面倾角,P为钢卷对卷筒的径向压力。

此时卷筒及扇形块整体受最大径向压力为

式中,q为单位径向压力;B为带钢宽度;L为钢卷外圈周长。q可由下式得到[1]:

根据本文所涉轧机的实际工况:压力系数K=0.24;单位张力σ0=200 N/mm2;带钢层间摩擦系数f=0.12;卷取结束时钢卷外半径Rmax=1 050 mm;卷筒外半径rmin=305 mm。计算得q=50 MPa;P0=4.02×108N。

根据有关资料,干摩擦条件下可取摩擦系数μ>0.15[2],本例中实际工况为局部干摩擦,因此取值μ=0.145。由上面各式可得,此时花键套法兰承受的理论轴向力为F=1.97×106N,如果芯轴与扇形板两者斜面之间出现咬死情况时,其轴向力将达到油缸的最大输出力7×106N。

4 花键套失效分析

4.1 结构建模

用solidworks三维实体软件对花键套进行建模仿真,Solidworks软件在实体建模方面有简单、实用等优点,同时它又具有有限元分析计算的能力,利用软件自带的有限元工具进行有限元分析,对原结构进行必要的强度和安全性分析。

为使模型尽可能真实地接近实物,在建模时按照零件图按1∶1的比例在计算机中进行模型转换,但为了减少计算机不必要的计算过程,对某些不影响分析结果的局部结构作了适当简化。

4.2 有限元分析

有限元分析法将实际结构通过离散化形成单元网格,每个单元具有简单形态并通过节点相连,每个单元上的未知量就是节点的位移。将这些单个单元的刚度矩阵相互组合起来形成整个模型的总体刚度矩阵,并给予已知力和边界条件求解该刚度矩阵,从而得出未知位移,通过节点上位移的变化计算出每个单元的应力。

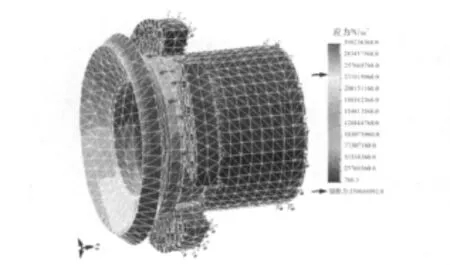

对模型进行有限元分析时,首先要对其施加夹具进行定位,并应用材料(黄铜)和施加载荷。根据实物安装形式,定义花键套大法兰部分为固定点,轴向载荷则施加在前端法兰部位,大小为1.97×106N,花键套自身重量忽略不计。对模型以一定精确程度对花键套进行网格划分并运算,以利于清楚地显示各节点应力应变状况,本次计算将模型划分为22299个网格单元、39508个节点。经过多次迭代运算出各部分应力分布情况,模型应力分布如图8。由图可见,该花键套的应力集中点处于法兰根部断面上。

图8 花键套应力分布图

在该断面上取值发现,最大应力达到288 MPa,以该材质铜的抗拉强度为250 MPa计,最小安全系数仅为0.83,最大安全系数为2.5,变形时法兰端面发生最大位移量0.5 mm。可见该构件的安全性偏低,设计上对工况过于理想化为润滑完全良好,因此强度富余量不足;按理想工况计算,最小安全系数均应在2.0以上。

5 结构改进及验证

5.1 优化结构设计

从上述分析计算及该花键套法兰断裂而花键本身状况良好的失效现象可知,要提高花键套结构的整体强度,必须提高法兰部位的承载能力。由于与图8组合式花键结构花键套相关的卷筒其他部件或零件尺寸已不能改变,因此不能通过增加法兰尺寸来提高承载能力,而只能通过提高花键套部件材质强度来提高花键套的强度和寿命。但对于铜材料本身已经无法再提高其抗拉强度。从原始设计思路上,该花键套部件设计为铜的目的是传递扭矩的同时还要允许卷筒芯轴在其孔内做轴向滑动。同时也是为了保护卷筒芯轴上的花键。因此该花键套被设计为铜件,理论上应承受较小的轴向拉力。所以,在优化改进的思路上考虑了如何减轻或消除铜花键套本身的轴向力以及不改变其所有相关安装尺寸。考虑到花键套与齿轮空心轴联接的带孔法兰有足够的厚度,因此提出了将整体花键套在带孔法兰处分为前后剖分式结构的优化设计方案。剖分式结构的前部法兰材质使用高强度合金钢,使其抗拉强度达到724 MPa,后部仍采用原铜材料结构。前后两者之间通过圆柱面和定位销进行定位,组合成功能与原设计花键套相同的组合式花键套,如图9所示。

图9 组合式花键套

5.2 改进后的安全系数

采用此优化改进的结构后,原铜花键套带孔法兰剩余部分被压装在前部钢法兰和齿轮空心轴端面之间,使铜花键部分只传递扭矩,在卷筒收缩时铜部件基本不受轴向力。而原由铜花键套法兰承受的轴向拉力则由钢法兰承受了。用上述同样分析方法对此组合式花键套进行有限元分析,应力集中区域发生在钢制法兰根部,其最小安全系数达到了2.0,变形时法兰端面最大位移量为0.25 mm,法兰内孔面最大位移量(即直径减小)为0.07 mm。由此可见,该组合式花键套的安全性首先在理论上已经得到保证。并且在卷取机上应用了一年半,实践验证彻底解决了原花键套设计存在的问题。

6 结论

(1)由于多种原因铜花键套在实际运行中承受了拉应力,与材料的承载能力不相符,致使断裂失效、寿命缩短。

(2)利用有限元分析方法对结构进行离散化解析,为结构的失效原因分析和改进提供了必要的理论支撑。

(3)将花键套设计成组合式结构,直接承受拉力和弯曲应力的部位更改材质为高强度合金钢,传递力矩的花键套部分仍使用铜,部件功能完全相同,但受力情况和强度得到显著提高。经过1年多的实际运行检验,证明新设计花键套是可行的,彻底解决了原设计存在的问题。

[1] 邹家祥.轧钢机械[M].北京:冶金工业出版社,1995.

[2] 机械工程师手册(第二版)编辑委员会.机械工程师手册2版[M].北京:机械工业出版社,2000.