连铸用结晶器再制造技术及实践

2010-11-18师强

师 强

(德阳深捷科技有限公司,四川 德阳 618013)

1 前言

再制造是循环经济“再利用”的高级形式,是指将废旧零部件等进行专业化修复的批量化生产过程,其产品可达到与原有新品相同的质量和性能。经测试显示,再制造与制造新品相比,可节能60%,节材70%,节约成本50%,几乎不产生固体废物,大气污染物排放量降低80%以上。

在钢铁行业,许多部件均有修理后继续使用的惯例,为降低生产成本做出贡献。对于连铸设备的心脏“结晶器”而言,目前尚停留在部分维修使用阶段[1,2],至于已经报废的铜管,铜板还没有成熟的修复技术。

2 再制造结晶器的技术要求

简单而言,再制造就是修旧如新,其质量标准就是新产品的质量标准,包括几何尺寸、精度及材料的性能。结晶器的核心是外形尺寸、锥度、内表面材料的附着性及耐磨性。以结晶器铜管为例,通常的维修方式是爆炸成形或挤压工艺再成形。对于多锥度的管子,存在着锥度控制难,几何尺寸难保证的工艺问题,对内表面磨损严重的管子只能弃而不用。

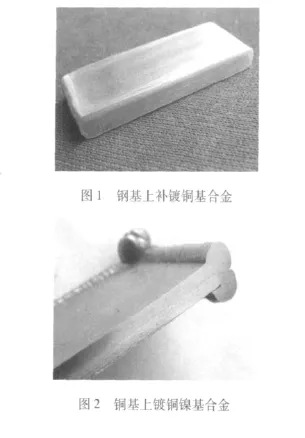

德阳深捷科技有限公司多年来一直专注于机械表面工程材料的制造及技术开发,可在钢基、铜基、铝基及陶瓷材料上补镀高纯净、高均匀性、超细晶粒合金材料及其它双金属合金材料,所制造的表面合金材料厚度可达15 mm。图1是其制造的铜基合金,用于对导热、导电、耐磨要求高的领域。铜合金可以是银铜,铬锆铜或铍青铜等。图2是镍基合金,用于耐磨损、耐腐蚀、耐高温、抗碾压、挤压、冲击、高速流体(超音速)冲蚀等专业领域,镍基合金是三元以上合金体系,可根据应用要求调整配方,其特点是贵重金属用量低,在获得高性能的前提下降低制造成本。

3 报废结晶器再制造的主要工艺流程

机械加工去旧涂层,损坏的铜基材→电化学沉积铜基合金(俗称“长肉”)→机械加工成形(多段抛物线或弧)→电化学沉积镍基多元合金→抛光→质量检验。

4 镍基多元合金材料的特性

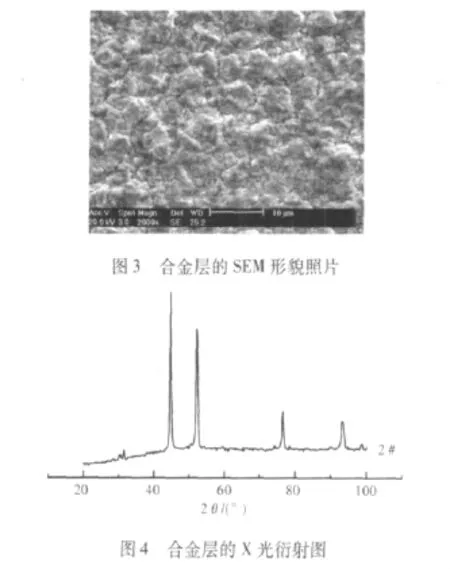

通过独特的工艺及合金成分(多元合金体系,添加微量稀土元素),可以控制合金组织的晶粒尺寸,获得优异的特性。目前可以将晶粒组织控制在纳米水平,如图3、图4所示。合金组织硬度可以在HV500~1 000之间调整,配合热处理工艺还可以提高组织性能(图5、图6)。通过高温热冲击试验,没有发现膜层起泡、脱落、开裂等现象,表明表面材料与基体材料的结合很好。同国内目前流行的硬 Cr,Ni-Cr,Ni-Fe,Ni-Co,Co-Ni等表面涂层性能相比,其晶粒细小,硬度更高,附着力高[3,4]。这是再制造的结晶器铜管或铜板比常规工艺的同类新品过钢量高的主要原因。

硬化剂均匀分布在合金层内,晶粒细小均匀由半峰宽可计算出镍基合金的晶粒尺寸为20.3 nm。

5 连铸结晶器再制造实践

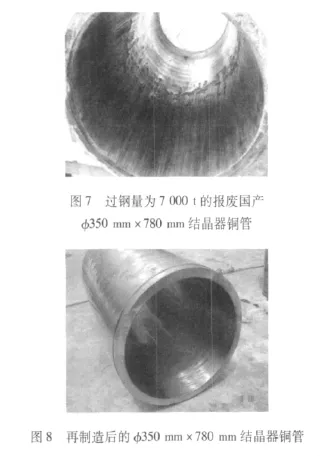

通过几年来先后在攀钢集团、沙钢集团等钢厂的实践,报废结晶器再制造取得了优异的成效。再制造的结晶器铜管过钢量达到了进口新品的水平,同比国产的镀硬铬产品,过钢量可提高50% ~100%以上。从图7、图8、图9中可以看出,新的铜合金及镍基合金表现出良好的耐磨特性,与基材结合良好。在上述实践中,补铜(长肉)通常是在3~5 mm之间,镍基合金厚度在0.5~0.8 mm之间。在组合结晶器、板式结晶器上有类似的结果。

图9 使用后的再制造结晶器铜管

图9 为使用后的再制造φ350 mm×780 mm,过钢量为22 000 t,无脱落,无深磨痕。

6 结束语

报废结晶器铜管、铜板的再制造是可行的,通过优化工艺及合金成分,可以满足不同连铸工艺的需求。对于钢厂客户而言,一方面是直接降低结晶器采购成本,另一方面是可以通过降低更换结晶器数量,提高连续浇铸次数,综合降低炼钢成本,提高效益。

[1] 史兴隆.圆管连铸结晶器爆炸修复技术的实验研究[J].炼钢,2006,22(6),27-30.

[2] 候峰岩.再制造工程和表面技术在钢铁行业的应用[J].中国表面工程,2006,19(5).

[3] 胡会军.宝钢板坯连铸结晶器使用技术实践[J].宝钢技术,2008,(4).

[4] 高泽平.连铸结晶器铜板及镀层的应用进展[J].特殊钢,2007,28(4),39-41.