定点压裂技术在复杂地层中的应用

2010-11-16编译邱筱琳长庆油田公司油气工艺研究院孟浩刘建平长庆油田公司油田开发处

编译:邱筱琳 (长庆油田公司油气工艺研究院)孟浩 刘建平 (长庆油田公司油田开发处)

审校:唐梅荣 (长庆油田公司油气工艺研究院)

定点压裂技术在复杂地层中的应用

编译:邱筱琳 (长庆油田公司油气工艺研究院)孟浩 刘建平 (长庆油田公司油田开发处)

审校:唐梅荣 (长庆油田公司油气工艺研究院)

自2004年中期定点压裂技术问世以来,在澳大利亚的Cooper盆地已采用该技术开展作业140余次。定点压裂技术是通过连续油管泵入具有磨蚀作用的液体,通过喷嘴的作用达到射孔的目的,最后通过连续油管和套管间的环空泵入压裂液进行压裂。多段压裂时层段之间采用砂塞 (推荐)或复合桥塞进行封隔。Cooper盆地的地层特征较为复杂,其岩石强度大 [砂岩/页岩的平均模量达 (27.6~34.5) ×106MPa],靠近煤层,地层温度高 (121~204℃),破裂梯度常高于1.0 psi/ft。在对该地层的所有改造措施中,出现脱砂的频率高达40%,因此,处理这些问题时积累了经验。

Cooper盆地 定点压裂 复杂地层

1 引言

Cooper盆地位于南澳大利亚的东北角和昆士兰的西南角,面积约为130 000 km2。它是澳大利亚最大的陆上油气生产区,目前700口气井的日产气量为1 699.2×103m3;50口油井的日产油量为350 t。盆地为晚石炭纪到中三叠纪储层,属于非海相沉积环境,具有河流-湖相特点,岩性为向上变细砂岩、粉砂岩和页岩与煤层夹层。

过去40年中,水力压裂一直是开发Cooper盆地的一项核心技术。目前,已进行了650余次的改造作业。通过分析发现。该盆地的压裂环境非常复杂。其产层埋深在2 286~3048 m之间,储层温度为121~204℃,层间含有页岩和煤岩夹层,破裂梯度为0.6~1.4 psi/ft(1 psi/ft=22.621 kPa/m),近井筒压降高达21MPa。该盆地属于常压地层,少有超压情况发生。

在应用定点压裂法前,对有多个射孔段的井采用填充压裂法进行改造。而据压后生产测井结果(PL T)显示,这种方法不能有效地进行多段压裂。其中1口井采用该方法进行压裂,压开9段,只获取了其中3段的产量。生产测试期间该井的日产气量为9.9×103/m3。

随着现有井出现的差异衰竭现象不断增加,当前的改造措施无法满足生产需求。2004年中期,定点压裂处理措施应运而生,因为它能够对同一井筒内多个层段进行有效的改造,且措施快捷、经济。

2 定点压裂技术

自2004年中期定点压裂技术首次应用以来,已有30口井 (约50%的井)采用该技术进行增产改造。在这30口井中,一共完成了149段作业,平均每口井压裂5段。

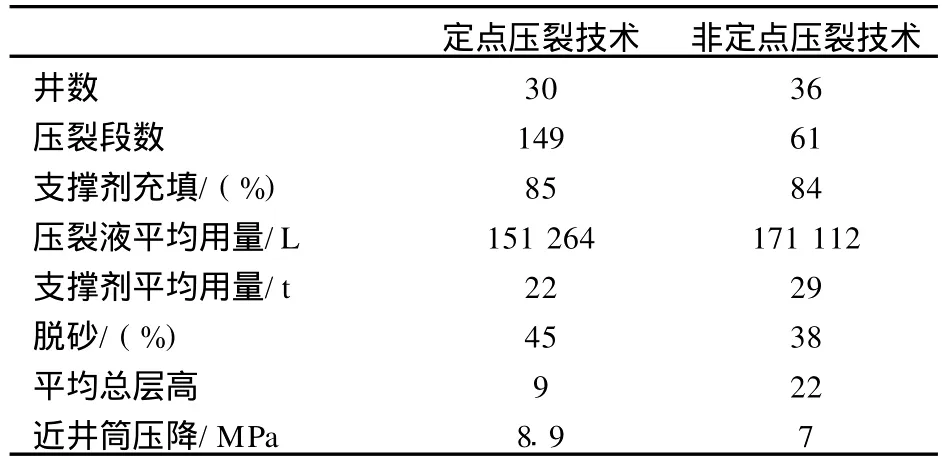

表1描述的是在2004—2006年间采用定点压裂与未采用定点压裂改造情况的对比。

表1 2004—2006年定点压裂与非定点压裂情况的对比

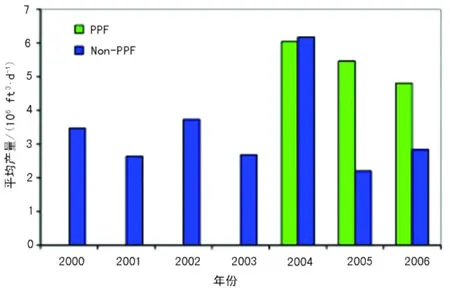

图1 年平均日产量对比 (PPF:定点压裂井;Non-PPF:非定点压裂井)

采用定点压裂和非定点压裂处理井的压后产量结果见图1和图2。图1是2000—2006年的平均压后产量[排液完成后,下入(1in=25.4mm)的生产油管投产1个月后的产量]。非定点压裂措施井的压后日平均产量为5.7×104~11.3×104m3,定点压裂措施井日产量为14.2×104~17×104m3。

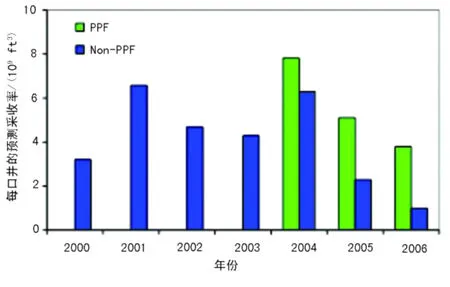

图2描述的是通过对定点压裂措施井中的限产数据进行分析而估算出的可采储量。对于定点压裂措施井的预测可能偏于保守,期望通过对低渗透率储层的不断改造,获得更多的储量。

图2 预测的平均采收率

3 作业实施与设计

对最初8口措施井的作业程序稍作修改,以便优化定点压裂作业,并对相关数据及资料进行分析,逐渐形成了当前所采用的工艺流程。当前的定点压裂操作步骤如下:

◇下连续油管,对第一个压裂目的层进行校深。

◇通过连续油管泵入119.826 kg/m3、20/40目的携砂液,然后进行喷射射孔,喷射时间不少于10 min。

◇通过连续油管泵入15%的 HCl,同时在环空中注入少量的酸液。

◇在保证连续油管注入速度的同时,关闭环空,将剩余酸液挤入地层,直至压开地层。

◇一旦地层被压开,按照预先设计的排量向环空中泵入一定的液体;同时降低连续油管的排量,使油管内的液体尽量接近静止状态,以便监测井内的压力变化。

◇进行近井筒压降测试。

◇通过监测压降曲线判定闭合应力、漏失情况、地层压力以及渗透率。

◇上提连续油管柱至第二个目的层。泵入支撑剂的排量为718.8~1198 kg/m3。

◇将油管上提到下一个喷射深度,泵入主处理液。

◇诱发端部脱砂。若出现脱砂,将连续油管置于下一个切削深度处,返出多余的支撑剂;如果未出现脱砂,采用砂塞进行层间暂堵。

◇对砂塞进行试压,压力达到68.95 MPa。若试压没有通过,更换砂塞。注意,如果第二个砂塞不成功,则对井筒进行清洗,采用机械封隔的方式。

◇如果层间封隔成功,重复上述过程。

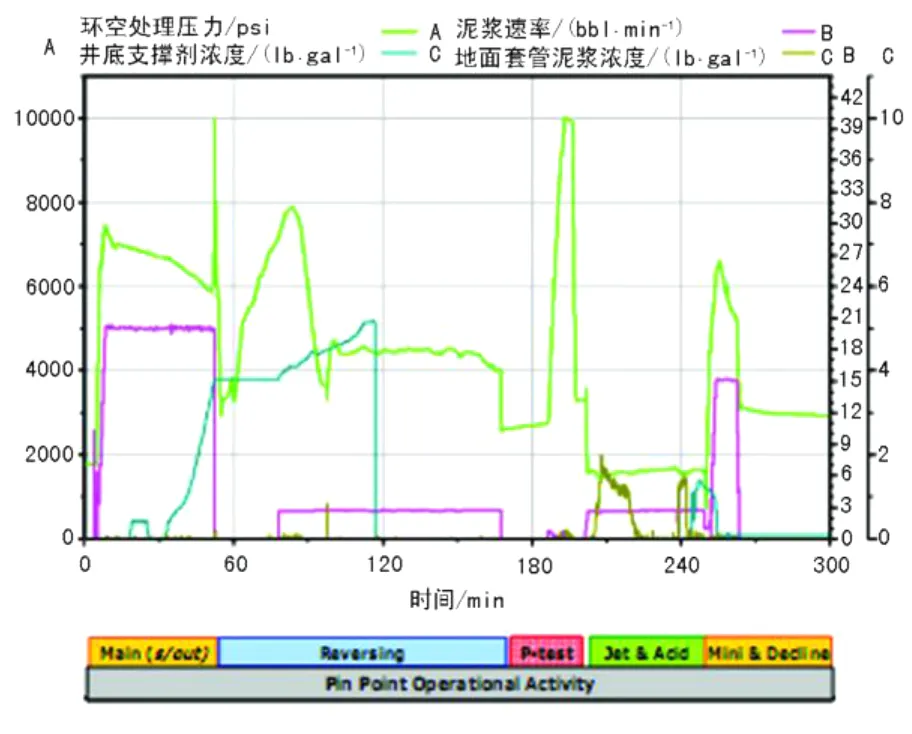

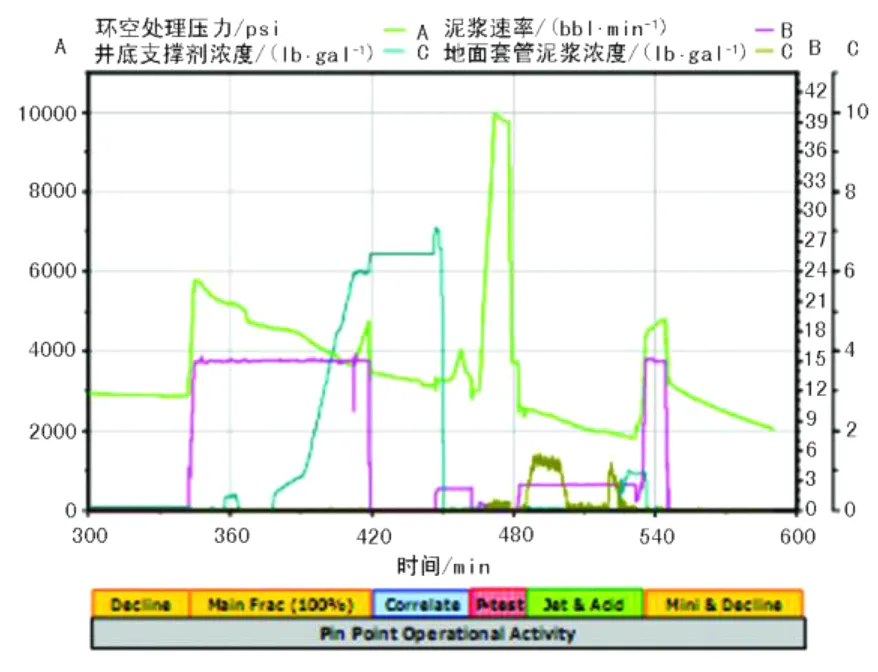

图3和图4分别描述了措施井的施工压力、排量以及砂浓度等。所有采用定点压裂的井所使用的支撑剂均为20/40目的陶粒或矾土支撑剂,并采用16/30目的支撑剂进行尾追。

图3 定点压裂施工情况 (实例)(0~5 h)

图4 定点压裂施工情况 (实例)(5~10 h)

下面将从作业施工时所采取的层间封隔方法、改进的施工程序、井底钻具组合等情况进行详细介绍。

3.1 隔离方法

目前,定点压裂作业通常采用砂塞或支撑剂段塞进行层间封隔。最初,在测试压裂完成后,将连续油管上提20 ft(1 ft=30.48 cm);在主压裂完成后,返出井筒中残余的支撑剂,然后按照一定的排量泵入砂塞至连续油管底部,上提连续油管,等候1 h,至沉砂;随后,探砂塞。若探到砂塞,地面打压68.95 MPa,通过试压来判断砂塞是否完好。若探不到砂塞,按照上述程序泵入另外一个砂塞。使用该方法完成了98段压裂作业。该方法的主要弊病:由于重新泵入砂塞的频率过高,因此花费的时间过长。

为了提高效率,将上述方法进行了改进。在测试压裂完成后,将连续油管上提至足够的深度处以确保支撑剂段塞的形成 (一般高于喷射孔眼30~91 m)。在主压裂完成后,进行反循环洗井,返出剩余的支撑剂。让连续油管下方的支撑砂沉积1 h,再利用连续油管探支撑剂段塞。若成功探到段塞,对段塞进行试压。若无法探到段塞,用上述方法泵入第二个段塞。据统计,有25%的机率需要重复泵入段塞。但是,定点压裂所使用的井下钻具组合无法满足返出剩余支撑剂的需求。

鉴于上述问题,将隔离方法做了进一步的改进,决定尝试“诱发端部脱砂 (ISOP)”。目前已应用该方法作业17次,在某些作业过程中,即使降低排量,脱砂仍无法形成。但幸运的是,脱砂频率仍较高 (45%),大多数情况下取得了隔离效果。

为了减少由于隔离未成功需反复泵入砂塞所造成的时间损失,在必要的时候使用复合式桥塞。目前采用钢缆坐放桥塞,而安装钢缆车往往需要花费大量的时间,未来将考虑采用连续油管取代钢缆。

3.2 作业程序的改进

除了在隔离方法上有所改进以外,对另外两个程序也进行了改进:压开地层的方式以及使用先期砂塞充填处理。

通常在喷射作业后期泵入酸液酸蚀地层,仅通过环空泵入压开地层。现在,对该工艺加以改进,即在环空和连续油管中同时泵入酸液。高应力储层中,在地层被压开前,停泵数分钟,让酸液更好地酸蚀地层,以达到较好的破裂效果。这种方法有利于较为致密储层的改造。

另外,利用先期砂塞充填,有利于减少隔离失效频率的发生,同时降低了油管的疲劳程度,缩短了施工的准备时间。

3.3 井口装置与完井

3.4 井底钻具组合

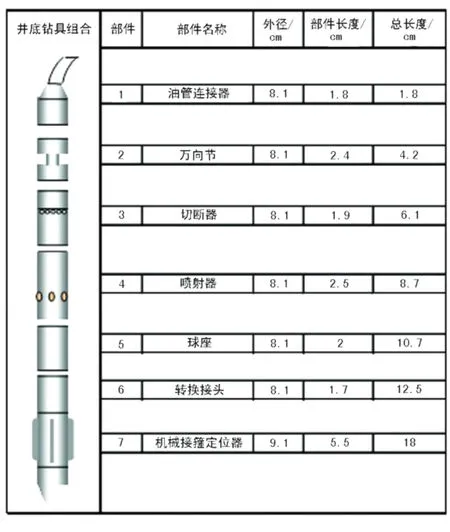

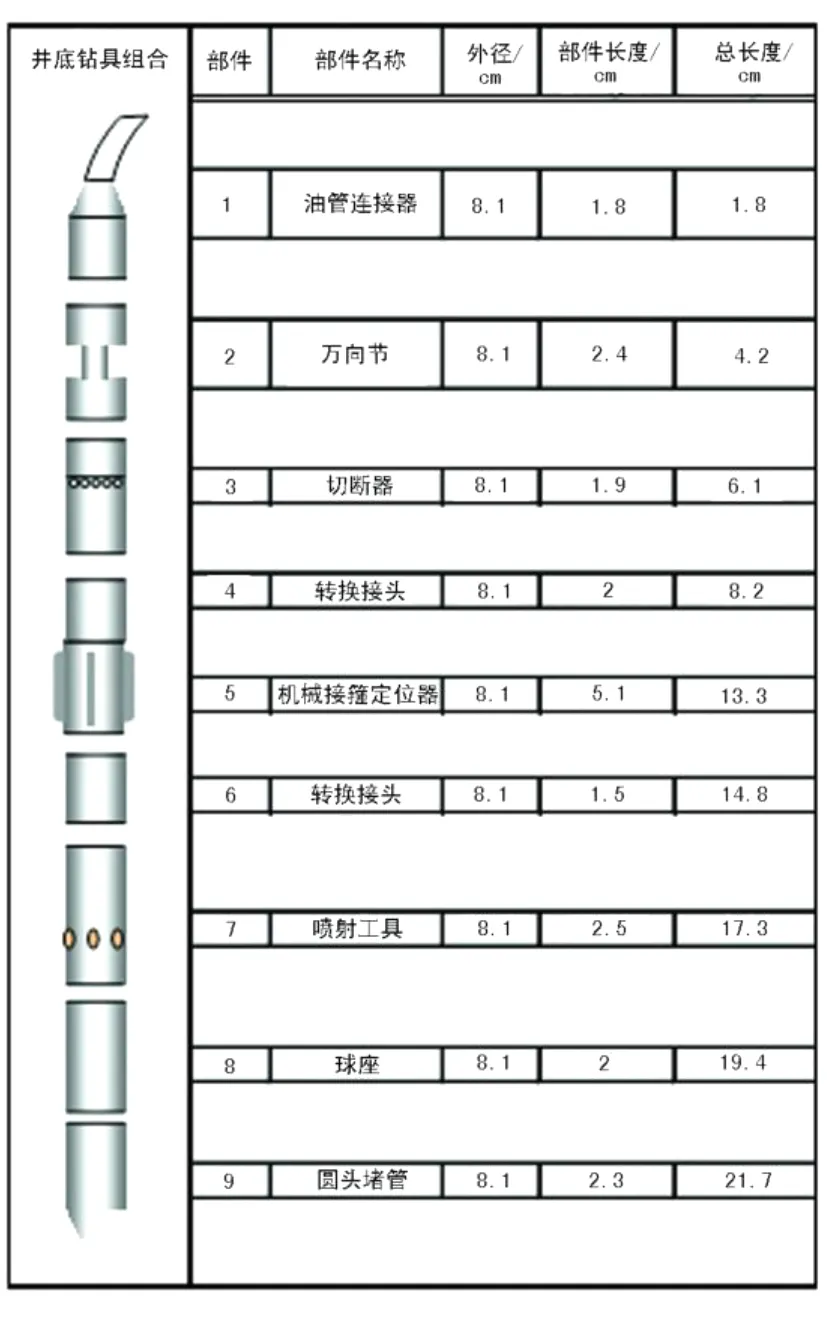

最初,在定点压裂试验井中选用了带有3个喷嘴的喷射工具,以及机械接箍定位器配合砂塞进行层间隔离。有13口井采用了该套井底钻具组合完成了63段压裂作业。图5为井底钻具组合示意图。

图5 原井底钻具组合配置示意图

这套井底钻具组合装置对于施工安全起到一定的积极作用。但在施工期间,存在着两个问题:

◇工具磨损过大

◇容易断开或遇卡

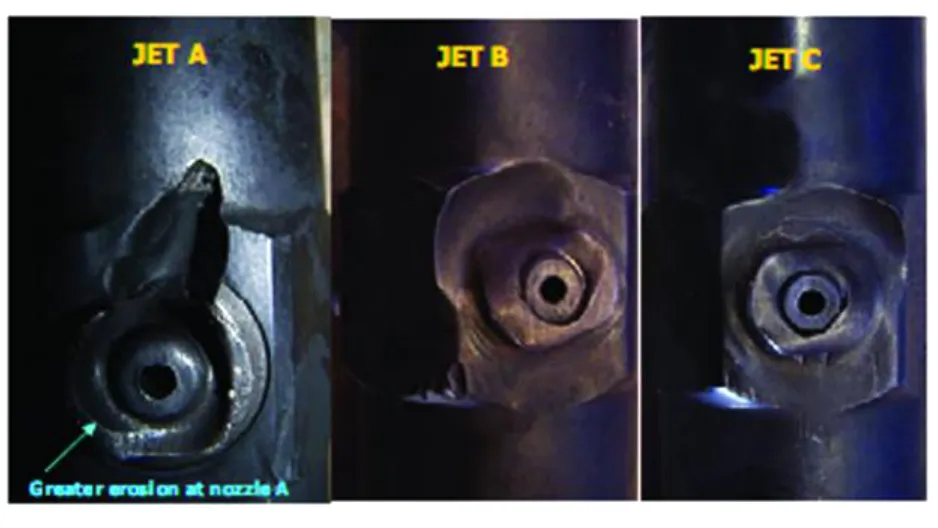

喷射器上出现的过大磨损,主要是由于泵入携砂液阶段形成流体切割以及喷射作业时形成的液体回溅所造成的。由于喷射器的磨损过大,因此在完成2次作业周期后需更换工具。图6是喷射工具在完成3次射孔作业后所出现的喷嘴磨蚀情况:

在这13口井的作业过程中,井底钻具组合出现了12次遇卡。曾使用过各种不同的解卡方法,如注酸段塞等,有8次成功解卡。而每一次处理过程中,都需将工具上提到地面,检查原因。为了使定点压裂继续成为Cooper盆地领先的一种改造措施,必须研究出一种方法,尽力解决这个问题。

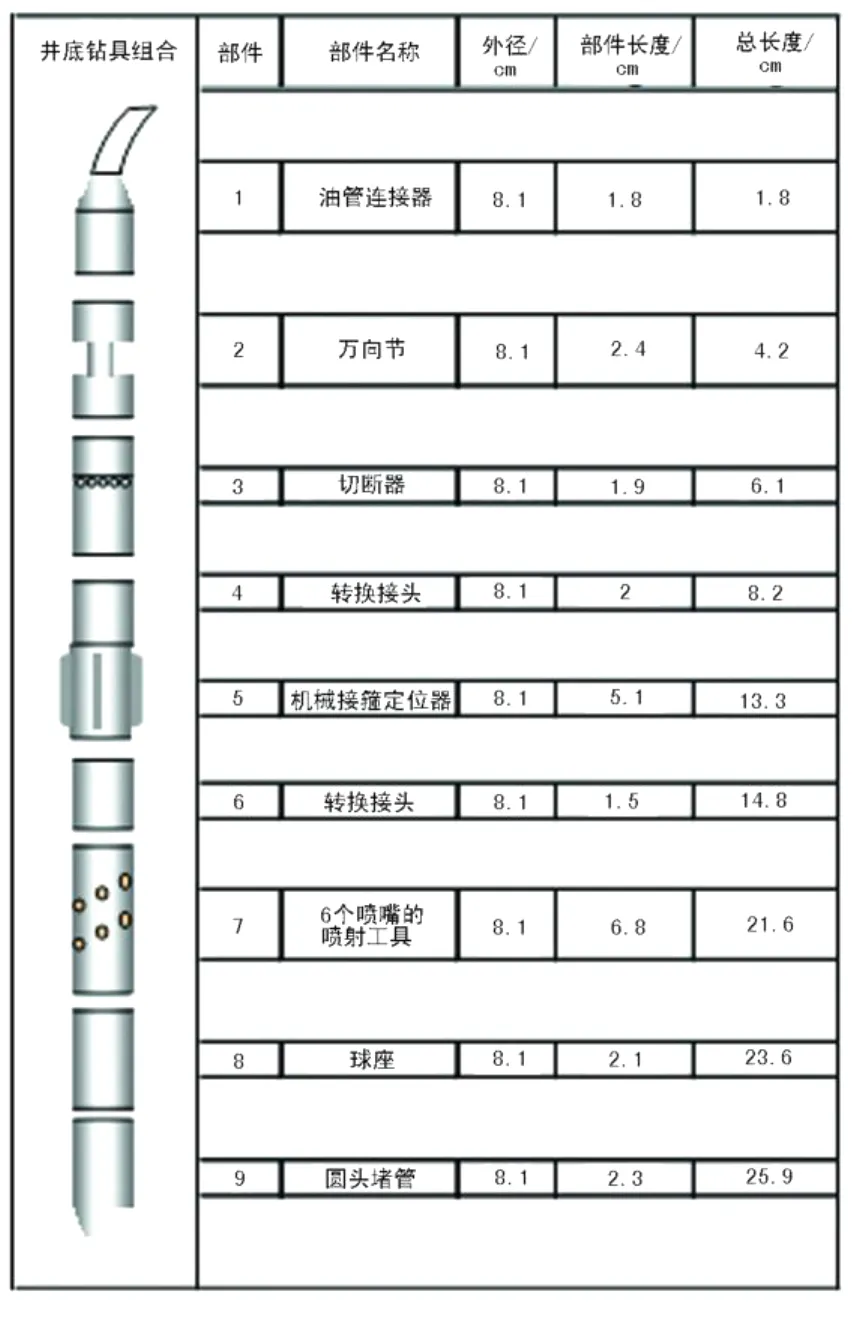

3.5 井底钻具组合的改进

鉴于上述问题,对井底钻具组合重新进行了配置,改进后的工具布置如图7所示。

图7 目前的井底钻具组合配置示意图

目前有13口井 (67段)在作业中采用了该套井底钻具组合。将机械接箍定位器直接坐放在喷射器上方,有助于固定喷射器。试验发现,喷射器中3个喷嘴的磨蚀程度相当。该系统的耐用极限尚不能确定,但目前使用一个喷嘴可以成功地完成3个层的喷射作业,作业排量允许高达3.2 m3/min。自使用这套井底钻具组合后,未发生工具遇卡等问题。

4 目前面临的挑战

4.1 无法压开地层

在定点压裂作业过程中,如果无法将地层压开,这个问题是相当严峻的。而在Cooper盆地所有定点压裂试验井中,这种比例占了6%。当定点压裂无法完成作业时,使用常规的射孔枪进行射孔及压裂,反而取得了成功。目前正着力解决定点压裂的这一局限性。尝试使用较大口径的连续油管,使喷射速率提高等方法。

4.2 高应力环境

高应力环境始终是定点压裂技术在发展过程中所面临的主要挑战之一,尤其是有些区域的破裂压裂梯度大于1.1 psi/ft。对于这种类型的地层,水力压裂是最好的改造方法。但目前在Cooper盆地,暂未尝试将水力压裂和定点压裂技术相结合进行改造。

4.3 相继衰竭储层

对Cooper盆地进行常规压裂改造中发现,增能液体的应用对于改造衰竭储层有一定的优势。目前对于少数的衰竭地层 (孔隙压力<0.2 psi/ft)尚未尝试改造。下一步的目标是如何在衰竭层,尤其是多个持续衰竭层中实施定点压裂作业,并且要通过一系列的试验来判断:在定点压裂作业过程中,能否应用增能流体,最佳的层间封隔办法是什么,以及采用其他类型的多级处理方法是否更适合等。

4.4 过早脱砂

上文曾提到在所有的定点压裂改造措施中,发生过早脱砂的频率占26%。过早脱砂从某种程度上来讲,大大降低了定点压裂作业的总效率,且部分层段不能得到完全、充分的改造。估计发生过早脱砂的主要原因是在定点压裂处理过程中施工排量偏低。在使用的井口之前,在主压裂过程中,排量只能达到2.4 m3/min,而使用新型井口后,排量可达2.4 m3/min。排量的提高意味着能开展更大规模的压裂作业。因定点压裂过程中,过早脱砂的频率依然高于要求值,需进一步进行技术研发,以达到提高排量的目的。

4.5 层间封隔技术

层间封隔技术虽然获得了一定的发展,但目前面临的最大挑战是在诱发脱砂不成功时,采取何种有效的措施实现层间封隔。因此,在定点压裂作业过程中,要提高精确控制诱发脱砂的能力。

4.6 作业对象的选择

从定点压裂作业的结果可看出,如何选择作业对象也是提高作业效率至关重要的一个因素。定点压裂措施结果显示:原始测井、岩石类别以及裸眼地层测试所推断出的产层质量与通过生产测试所获取的产量没有明显的联系。随着储层压力的不断下降,单井成本不断上升,如何选择合适的定点压裂措施至关重要。

5 未来研究的方向

在Cooper盆地应用定点压裂技术的2年中,积累了大量的成功经验,但同时也面临着一系列的挑战。下文所列举的一些问题便是下一步工作的方向。

5.1 2in的连续油管

过早脱砂问题依然频频发生,反循环和排液花费了大量的时间。常规采用的连续油管,反循环和喷射的排量局限在3 bbl/min(1 bbl=0.159 m3)。近来尝试使用2 in连续油管,反循环速率增大,因此预计排液时间将减半。此外,应用2 in的连续油管可将井底钻具组合中喷射器喷嘴的数量增加到5个或6个。井底钻具组合示意图见图8。2006年12月首次试用2 in连续油管。

图8 井底钻具组合示意图

5.2 小外径工具的应用

鉴于在喷射过程中容易造成对井下工具的磨损,打入环空中的排量限制在3.2 m3/min。目前正尝试着减小工具的外径,目的是将排量至少提高到3.9 m3/min,开展更大规模的作业。

5.3 连续油管坐放桥塞

在层段封隔中,当无法实现封隔时,要花费大量的时间来解决问题。为了减少处理时间,尝试使用连续油管坐放桥塞。地面测试已取得成功。2006年12月首次应用此系统。这套系统的应用将大大缩短作业时间。

5.4 塔架

目前,在施工作业中,始终由1台质量为50 t的起重机来支撑注入头。为了增强作业的灵活性和安全性,目前正在设计一种类似于欠平衡钻井所用的塔架。这种装置便于快捷地更换井底钻具组合,同时保证作业人员的安全。

6 结论

(1)自2004年中期定点压裂技术首次在Cooper盆地应用以来,目前已完成了 30口井(149段)的压裂作业。这些措施井也取得了较为可观的产量,比预期的值要高。同时,定点压裂技术不断改进,为Cooper盆地的成功开发积累了大量的经验。

(2)目前,定点压裂技术的应用尚未推广到改造高度衰竭储层。定点压裂技术是否能够用于改造大量的高衰竭地层,还需从今后所进行的大量试验中得到证实。

10.3969/j.issn.1002-641X.2010.1.006

资料来源于美国《SPE 106052》

2008-11-03)