装药结构对台阶爆破粉矿率的影响研究

2010-11-16刘玲平李萍丰李战军

刘玲平,唐 涛,李萍丰,李战军

(1.广东省安全生产监督管理局, 广东广州 510060;2.广东宏大爆破股份有限公司, 广东广州 510623)

装药结构对台阶爆破粉矿率的影响研究

刘玲平1,唐 涛2,李萍丰2,李战军2

(1.广东省安全生产监督管理局, 广东广州 510060;2.广东宏大爆破股份有限公司, 广东广州 510623)

分析了台阶爆破粉矿产生的原因,认为台阶爆破的粉矿控制应从改变装药结构着手。采用数值模拟,对台阶爆破采用不同装药结构时的炮孔内的应力等值线、孔壁应力和粉碎圈范围进行了对比研究,发现与耦合装药相比,采用不耦合不均匀装药时,炮孔壁岩体应力明显变小,炮孔壁的应力波的幅值降低,炮孔压碎圈半径减少。通过试验和实践,确定了不耦合装药的相关参数,提出了降低台阶爆破粉矿的建议。

粉矿;装药结构;不耦合;台阶爆破

通常,为了便于装车和控制成本,石方的开采多以控制爆破大块为主要目标,对粉矿率不作规定。但在某些情况下,低于一定规格的粉矿被认为是无用的废料,比如某海防防波堤工程规定:石料中小于10 kg的粉矿(或称细料)不能使用,只能作为废渣扔掉。近几年,随着城市和工业发展速度的加快,广东省资源与利用的矛盾越来越突出,特别是沿海地区稀有石材的供需更是如此。为了充分利用有限的资源,广东省安全生产管理局组织有关专家对石料爆破开采的粉矿控制技术进行了系统研究。

1 台阶爆破粉矿产生原因及应对措施

1.1 粉矿产生原因

台阶爆破的粉矿主要来自以下几个方面[1]。

(1)由于管理、装载及运输设备等因素,在平台留下的碎渣。

(2)自然因素:指矿石在未被开采活动扰动的原始状态下其固有性质对粉矿产生量的影响因素,包括赋存条件及工程地质,如层理、节理及裂隙和物理力学性质等。

(3)炮孔近区的粉碎区:由于炸药爆炸能量导致炮孔近区的岩石产生粉碎。粉碎区范围大小取决于岩石特性(包括岩石的动态抗压强度、岩石波阻抗等)、炸药特性(包括炸药的爆速、密度、波阻抗)、钻爆参数(包括底盘抵抗线、孔距、炮孔密集系数、超深、堵塞长度等)、装药结构(包括不耦合系数、上部装药线密度及长度、下部装药线密度及长度等)等条件。

1.2 应对措施

根据上述分析,对(1)可以通过加强管理、改进设备来降低粉矿;对(2)靠按块度级配要求将采场分区来改善;而对(3)点只能通过改善爆破技术加以解决。具体到一个采石场,有些爆破参数已经固定,例如:岩石特性、台阶高度、钻孔直径、炸药特性等,降低粉矿爆破技术的研究主要从改变钻孔的装药结构、起爆方式、孔网参数入手。本文主要论述装药结构的改进。

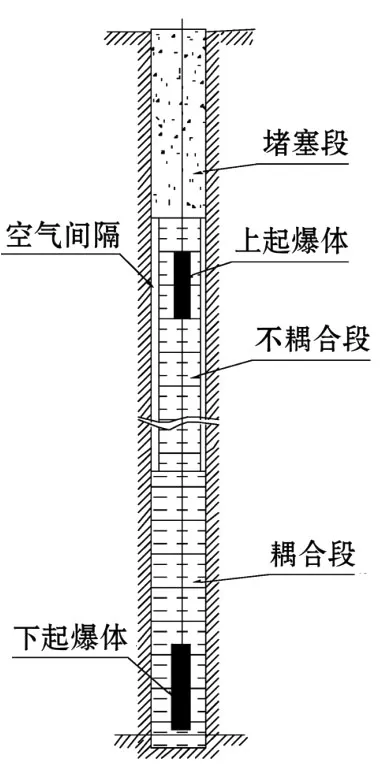

根据对全孔耦合装药、全孔不耦合装药及全孔不均匀不耦合装药的现场工业性对比试验及计算机模拟对比分析,得出不均匀不耦合装药的粉矿控制爆破技术是降低粉矿、充分利用钻孔,使钻、爆、运综合成本最低的爆破技术。其基本设想是:下部炸药量将底部岩石崩开(从母岩上抛出)、上部药量则将上部岩石震塌(弱松动爆破),使其靠自重掉下。图1是一个台阶高为 15 m的台阶爆破装药结构图。

图1 全孔不均匀不耦合装药结构

将 15 m高台阶的岩体分为上、下两部分进行装药设计(全孔不均匀不耦合装药技术)。将单一装药结构(装药段延米装药相同)改变成上下两段装药,下段延米装药量是上段延米装药量的 1.2~2.2倍(上下装药直径不同)。

2 径向不耦合不均匀装药爆破数值模拟

不耦合装药爆破主要靠间隔介质来实现能量的转移,使得原本过度浪费在粉碎区的爆炸冲击波能量被充分利用,转化成破碎区“有用”的能量,来达到预期的破岩效果[2],从而达到降低粉矿的目的。

由于炸药爆破及其破岩过程高速、复杂,现有实验条件和测试手段有限,在实验室或现场难以对爆破现象进行详细的观测。利用现代计算机技术,再现爆破过程,模拟各种变量之间的关系,已是目前工程爆破和爆破理论研究的热门课题,并取得了众多的成果[3,4]。本文采用 LS-DYNA数值模拟软件。

2.1 应力等值线对比

耦合装药动态过程可以分为下面 2个阶段:炸药引爆,爆轰波在炸药中传播;爆腔开始膨胀,开始压缩岩石造成扰动,应力波在岩石中传播。

不耦合不均匀装药动态过程可以分为下面 3个阶段:

(1)炸药引爆,爆轰波在炸药中传播,但未对空气和岩石造成压缩;

(2)爆轰波压缩空气,并经过空气层进入岩石;

(3)爆腔开始膨胀,开始压缩岩石造成扰动,应力波在岩石中传播。

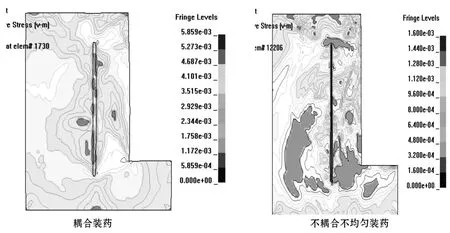

从起爆后不同时刻的 von-mises应力场等值线可以看出,采用不耦合不均匀装药时,由于空气层的存在,岩体应力明显低于耦合装药。图2为起爆后 3000μs时的耦合装药与不耦合不均匀装药 von-mises应力场等值线对比。

图2 起爆后 3000μs时的 von-mises应力场等值线

2.2 耦合装药与不耦合装药的孔壁应力对比

炸药爆炸后,若产生的冲击压力过高,则会在岩体内激起冲击波,使炮眼附近岩石过度粉碎,产生压碎圈,从而消耗大量能量。不耦合装药有效地降低炮孔壁的冲击压力峰值。由孔壁应力图可以看出,在不耦合装药时,随着不耦合系数的增大,冲击波波形拉长,正压区作用时间加长,孔壁受冲击压力作用的时间也延长。

与耦合装药相比,不耦合条件下,药卷和孔壁之间的空隙对爆炸冲击作用将起到一个很大的缓冲作用,从而使应力波的幅值大大降低。由于不耦合不均匀装药炮孔的上部装药直径更小,因此,其上部炮孔孔壁所受的冲击压力更低,这对提高炮孔上部岩体的成材率更为有利。图3为耦合装药孔壁应力图,图4为不耦合不均匀装药下部孔壁应力图。

图3 耦合装药孔壁压力(单位:105M Pa)

图4 不耦合不均匀装药下部孔壁压力(单位:105M Pa)

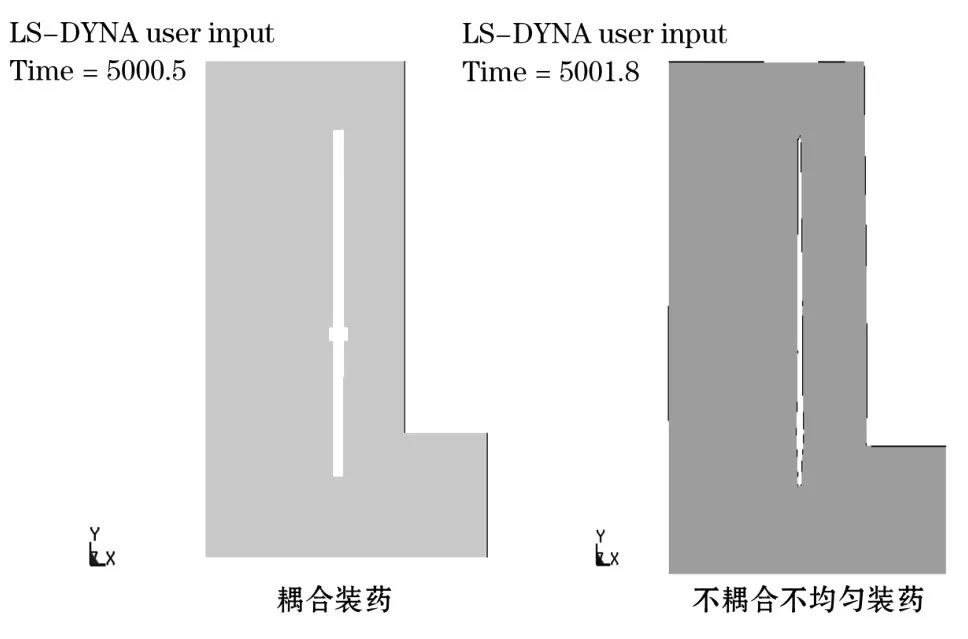

2.3 粉碎圈范围的对比

图5为耦合装药和不耦合不均匀装药的粉碎圈范围图。从图中可以看出,耦合装药的粉碎圈半径约为 0.31 m,为炮孔半径的 4.4倍,不耦合不均匀装药下部的粉碎圈半径约为 0.16 m,为炮孔半径的2.3倍,不耦合不均匀装药上部的粉碎圈半径约为0.12 m,为炮孔半径的 1.7倍。

图5 不同装药结构的粉碎圈对比

由以上数值模拟分析可知,采用不耦合不均匀装药,由于空气的存在,大大降低了炸药爆炸后作用在孔壁上的初始冲击压力和拉应力,减少了压碎圈半径,增加了能量的有效利用率。不耦合装药在合适的不耦合系数、一定的矿岩和炸药条件下,既能有效的降低作用在炮孔壁上的冲击压力峰值,又能延长爆破破岩的作用时间,增大应力波和气体膨胀的破岩冲量,增加用于破碎或抛掷岩石的爆炸能量,而且可以使装药重心提高,使比冲量沿炮孔分布更均匀,从而减少粉碎圈直径,降低粉矿率。

3 不同装药结构对比爆破试验

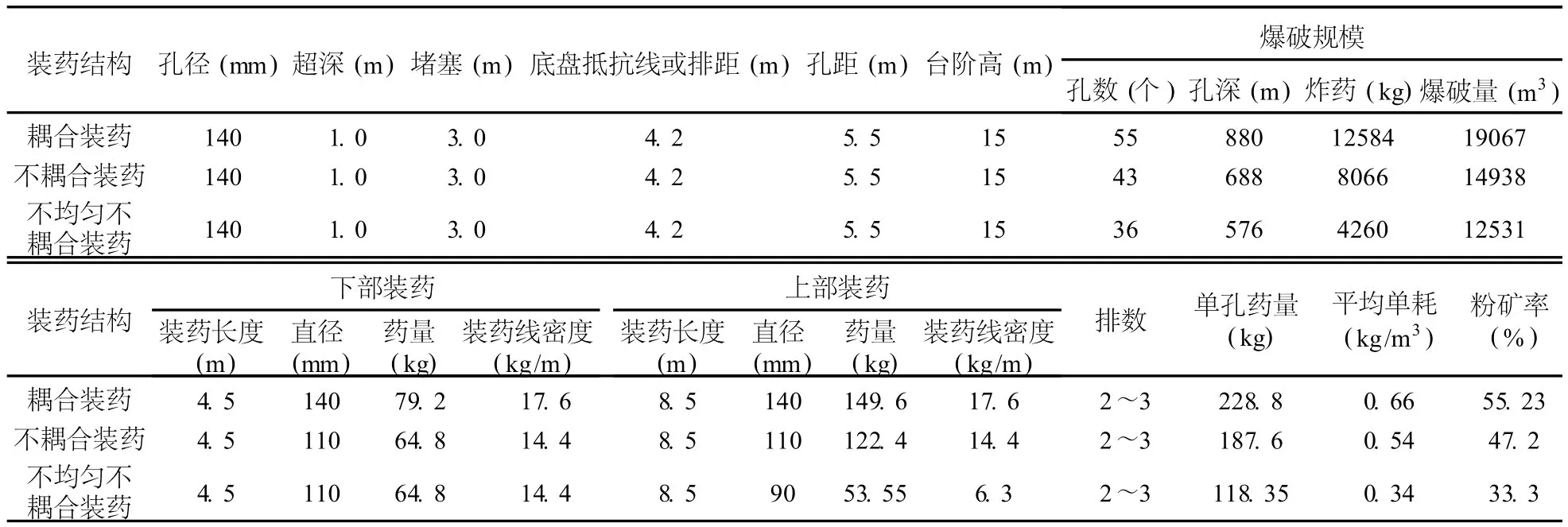

为了确定合理的装药结构,保证粉矿较低,钻、爆、装、运综合成本最低的目标,在不同的爆破块度区域对耦合装药、全孔不耦合装药及全孔不均匀不耦合装药进行了数次现场工业性对比试验。从表1可以看出:在相同的孔网参数下,耦合装药、全孔不耦合装药、全孔不均匀不耦合装药的粉矿率依次降低,这与计算机模拟的结果完全一致。

表1 不同装药结构爆破试验数据

4 粉矿控制爆破技术应用

根据数值模拟结论和实验结果,在某大型采石场的规格石爆破开采生产中使用了该粉矿控制爆破技术[5]。

4.1 爆破参数

某大型采石场采区内岩层为黑云母二长花岗岩,f值为 11~14,饱和抗压强度为 70~150 MPa。采区内地质条件复杂,节理、裂隙、风化沟、破碎带均十分发育,整个采区有 6组很有规律的结构面,裂隙水丰富。设计院设计粉矿率为 43%,前期工程由其他施工单位施工,粉矿率曾经达到 61%。

钻孔设备选用英格索兰 VHP750潜孔钻机,台阶高度 H为 15.0 m,垂直孔,孔径为Φ140 mm。因钻孔中有水,炸药选用WR系列乳化炸药,炸药密度△为 1.16 g/cm3,采用全孔不均匀不耦合装药结构爆破工艺,现场实际装药操作是下部直接投入Φ110药卷,上部用绳子吊装Φ70,Φ80,Φ90,Φ100药卷,线密度分别为 4.3,5.1,6.3,9.0,14.4 kg/m。岩石可爆性分为 I,II,III级,穿爆参数见表2。

表2 深孔台阶爆破穿爆参数

4.2 爆破效果

爆破前,根据岩石硬度、岩石种类、爆破漏斗体积、爆破块度分布指数、裂隙平均间距、炸药单耗等6项指标将整个采石场岩体划分为:大块区(800 kg以上)、中块区(100~800 kg)及小块区(100 kg以下)。

经过近两个月 84次工业性对比爆破试验,累计钻孔 34347.7 m,爆破总方量为 734071.67 m3,用炸药 274040 kg。现场统计,在不同的爆破块度区域中,不同炸药单耗、孔网参数的平均粉矿率分别为16.58%,33.73%,98.20%。小块区的粉矿率高,说明小块岩本身已经被裂隙切割成小块,不需要爆破它都非常破碎,爆破的作用只是将其松散开便于装运而已,要想在小块区爆破中降低粉矿率非常困难。

5 结 论

(1)采用全孔不均匀不耦合装药结构,可以有效降低爆破粉矿,减少资源浪费。

(2)为了确保爆破效果,上下部装药的线密度可相差一倍以上,这种装药结构不但可以减少炸药单耗、减少后冲,而且是降低粉矿率的重要技术措施。

(3)生产中发现,通过宽孔距的布孔方式降低粉矿效果并不好;要降低粉矿,炮孔密集系数应在1.0~1.5之间。

(4)微差爆破技术可以改善爆破质量,虽然当前尚没有一种能准确可靠地确定适于不同要求的微差爆破的间隔时间的权威方法,但生产经验证实,采用 25 ms的微差时间较 50 ms及其以上的微差时间,可减少粉矿率 3%以上。

(5)在不影响生产的情况下,可以适当增加大块以保证粉矿率较低,虽增加二次破碎成本,但可以降低总成本。

(6)调整起爆顺序可以改变爆破作用的方向,利用这一特点可以减少爆落体互相撞击的几率,减少粉矿的产生。

[1] 李萍丰,罗国庆,廖新旭,等.影响深孔台阶爆破粉矿率的因素初步分析[A].中国爆破新技术[M].北京:冶金工业出版社,2004:961~966.

[2] 于亚伦.工程爆破理论与技术 [M].北京:冶金工业出版社,2004,176~211.

[3] 肖绍清,朱文彬,曹桂祥,等.炮孔复合装药结构的功能和设计要求[J].工程爆破,2003,(2):12~15.

[4] 题正义,衣东丰.爆堆矿岩块度分布测试方法概述[J].辽宁工程技术大学学报,2003,(S):1~3.

[5] 李萍丰,宋常燕.大型采石场深孔台阶爆破的实践总结[A].中国爆破新技术[M].北京:冶金工业出版社,2004:170~174.

2009-06-17)

刘玲平(1969-),男,湖南湘乡人,高级工程师,硕士,从事矿山生产与安全管理工作,Email:zhanjunmail@163.com。