琅琊山铜矿顶柱回采实践

2010-11-16李永明周发明

李永明,周发明

(安徽省琅琊山矿业总公司, 安徽滁州市 239000)

琅琊山铜矿顶柱回采实践

李永明,周发明

(安徽省琅琊山矿业总公司, 安徽滁州市 239000)

矿体顶柱回采是在岩石应力相对集中的情况下进行,开采难度大,安全系数低。采用“上向分层间隔进路半胶结充填方法”回采顶柱,确保了施工安全,取得回收率 >85%、贫化率 <3%、采场生产能力 60~80 t/d,实现利税 2500万元的良好效果。

顶柱回采;间隔进路;胶结充填

琅琊山铜矿是一个具有 50余年开采历史的中小型地下矿山,年采出矿 30万 t,无底柱上向尾砂充填采矿法,钢筋混凝土铺底,矿房最终留 6 m顶柱。现-245 m以上水平矿体(矿房)已大部分开采完毕,部分矿体的顶柱回采工作也已成功开始,并取得了较好的技术经济效果。

1 矿体地质概况

6#主矿体位于本矿勘探线 3~13线之间。-125 m中段分为,其中矿体(矿房)已开采至-100 m水平,-100 m水平以上保留矿柱至今,矿体由于规模较小,地质变化较大等原因,-125 m中段未采。

由于成矿过程中闪长玢岩的穿插,岩体内部节理、裂隙发育,不同类型矿石及闪长玢岩、大理岩相互间杂,矿体整体结构差,特别是矿体中部有两组走向 NW55°、倾向 NE、倾角 50°、长约 35 m的断层穿插矿体内部。矿体及矿体东端部有一组走向为 NW55°、倾向 NE、倾角 40°~45°的断层,断层中间有渗水现象,导致整个矿柱安全状况不太理想。

-95 m中段底板钢筋混凝土设计标号为 150#,实际验收标号不祥。东端部及、铺底与否不详。钢筋混凝土底板以上至-68 m为尾砂充填的采空区,采空区相对于该顶柱整体错位。

2 采矿方法选取及应用

由于本矿顶柱回采时上下中段矿房均已回采,即使在尾砂充填体处理采空区的情况下,脉内应力集中现象也普遍存在。为确保安全,采矿方法选用上向分层间隔进路半胶结充填回采方案,即整个顶柱分两层进路切割回采,胶结体与尾砂间隔充填。

2.1 回采方案选取原则

(1)安全。所选择的方案必须保证工人在采矿过程中能够安全生产,有良好的作业条件;能使繁重的作业实现机械化;同时,要保证矿山能安全持续生产(如避免大规模地压活动可能造成的破坏)。

(2)经济上合理。矿石贫化损失小,采准工程量少,尽量利用已有的工程,经营费用低等。

(3)技术上可行。用常规法(矿山现有条件)能方便施工;便于管理;劳动生产率高;经济技术指标较好。

(4)遵守有关法律、法规。

上述各项要求既相互联系又相互制约,经过对各种方案的反复研究、论证,最后确定采用“脉内采准两层”对该顶柱进行回采,该方案具有工艺简单,回采强度较大,运输距离短,成本较低,回采周期较短等优点。

2.2 采矿方案

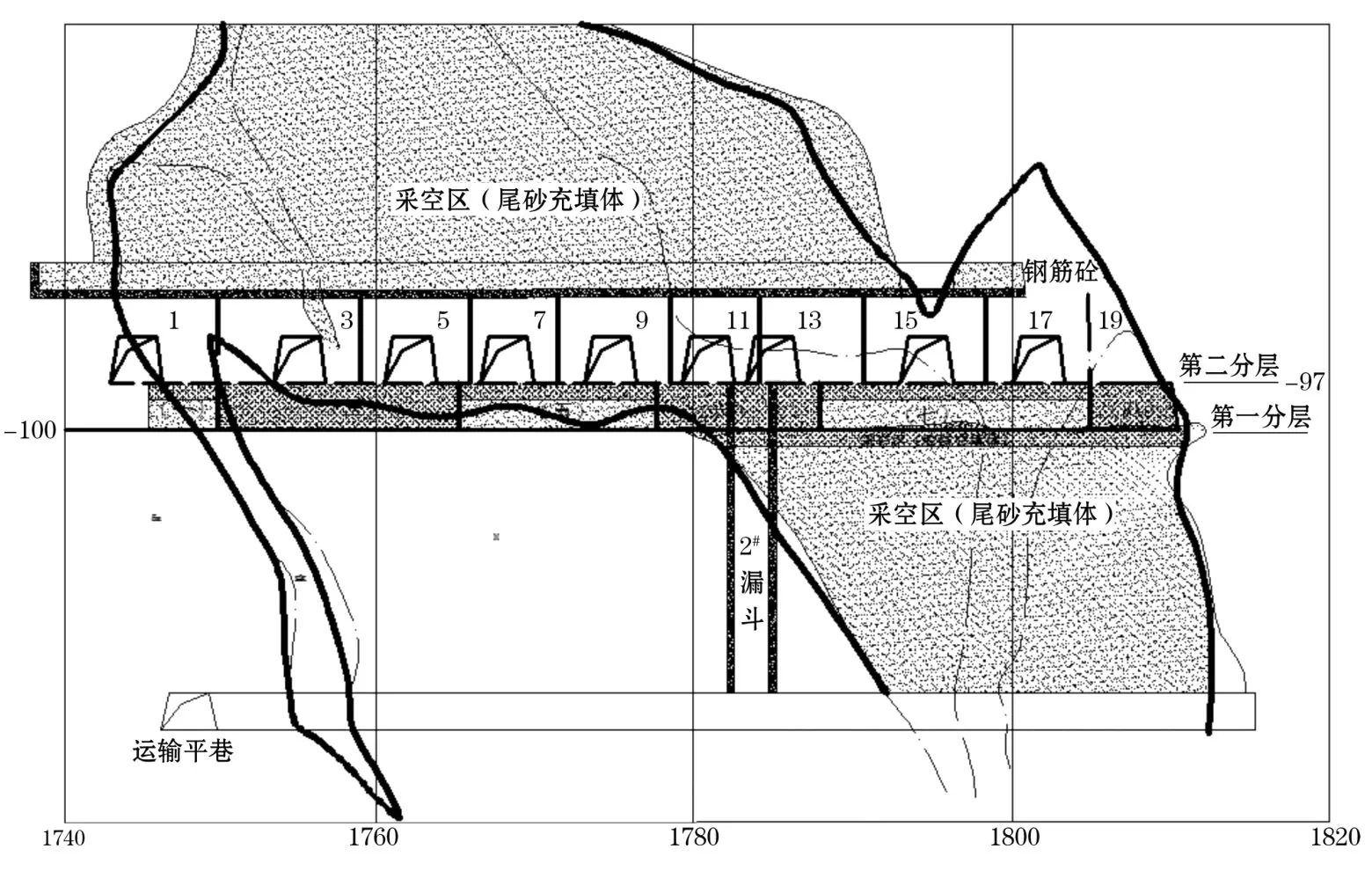

脉内两层采准方案是在下部矿房采空区充填接顶情况下(其上部 1 m用胶结充填),分两层回采,第一层采高 3 m,脉内平巷运输,共划分为 13个采区回采(见图1)。采区面积一般为 150~350 m2,以斜坡道为界两翼间隔后退式回采;每个采区回采过程结束,同时掘进形成下一层运输平巷;第二层采高5 m至砼底板,跨度 6 m,也按两翼间隔后退式回采,每个采区出矿完毕及时充填(胶结与尾砂间隔充填)。

图1 -125 m中段 6号矿体顶柱回采工程布置(5线剖面)

2.3 采切工程布置

采准工程包括-95 m中段充填平巷、分层运输平巷、斜坡道、充填井、人行通风井及放矿漏斗的掘进和构筑。采准工程布置原则和特点:

(1)采准工程布置尽量利用原有工程,且方便施工;

(2)考虑到减少贫化,采准分层运输平巷采用脉内沿脉布置;

(3)整个顶柱考虑到均衡生产及安全因数,斜坡道布置在矿体中部 7线附近;

(4)出矿设备为 WJD-1型电动铲运机,分层运输平巷及切采进路规格为 2.5 m×3.0 m;

(5) 除 4#斗为新掘外,其余 1#、2#、3#、5#斗均利用原有漏斗浇注升高后重复利用;

(6)每条切采进路两端可同时施工,亦可单独掘进;

(7)充填井及充填平巷先期施工完毕,以利于空区充填接顶。

2.4 施工顺序

(2)第一期采准工程。前期准备工作结束后,依次施工斜坡道、4#斗;第一层运输平巷;行人通风小井;两翼间隔分区切采进路及部分第二分层运输平巷。

(3)第二期采准工程。第一层回采结束后,施工顺序为:漏斗升高;运输平巷(部分);切采进路。

两层回采均以斜坡道为中线,两翼间隔后退式回采。第一层采高 3 m,主要以刷帮为主;第二层切采与降顶一次完成,切采结束后即投入充填工作。

2.5 主要回采工艺

(1)采矿。凿岩采用浅眼落矿设备。切采进路及平巷炮眼深度为 2 m,凿岩机台班效率为 15~20 m,配置 2台凿岩机,凿岩机备用量按 100%确定;每台配置凿岩工 1~2人。采用三班制作业,炮眼利用率不小于 80%,每循环进尺 1.8 m。第一层回采由于以刷帮为主,凿岩机台班效率为 35~40 m,每米炮孔崩矿量为 1~2.5 t。配置 3~4台凿岩机,备用量按100%确定,每台配置凿岩工1~2人,采用三班制作业,炮眼利用率不小于 80%。

(2)出矿。每个矿块设计回采出矿能力为 200 t/d。采场内出矿以WJD-1型电动铲运机为主,铲运机平均运输距离为 20~25 m,铲运机每班作业时间约 4 h。采场下部采用振动漏斗放矿,电机车运输到-125 m中段溜井。

(3)充填。-100 m以下采区(矿房)充填底部用尾砂,上部 1 m用胶结充填(设计抗压强度为 5 MPa),并要求充分接顶。每个采区(矿柱)回采结束及时交充填,充填时为了充分接顶,在每个采区充填完 24 h后补充一次,充填作业可与其它工序平行作业,但以互不影响为前提条件。另外,可视充填难易程度,适当时在-95 m中段下盘运输平巷打一些下向钻孔辅助充填。

(4)通风。第二层运输平巷大部分在第一分层回采过程中形成,第一分层回采时,第二分层运输平 巷可作为回风道,所以第一分层通风条件要好于第 二分层。为创造良好的通风条件,中部靠近运输 平巷的原一充填井与充填平巷贯通。第二层每个采 区充填时,在原运输平巷位置预埋直径为 60 cm钢 管,第二层回采时,每条进路平均有 10~15 m为独头掘进,必要时辅以强制通风(局扇),使之满足矿柱回采界面内必要的风量要求。

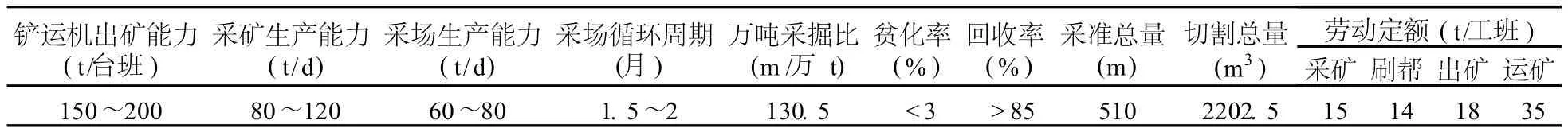

2.6 主要技术经济指标

主要技术经济指标见表1。

表1 主要技术经济指标

3 结 论

本矿柱回采历时两年,至截稿止,已安全无事故地结束全部回采工作,共回采矿量 8万余吨,铜量1400 t,及金、银、铁等副产品,实现产值 6000万元以上,消耗胶结体 15000 m3,尾砂充填体 12000 m3,实现利税 2500万元,效益可观。

矿柱回采是在岩体原应力遭受破坏的情况下进行的,且中段矿柱处于高度受力状态,回采难度大,安全系数低。由于本矿工程技术人员的潜心钻研,科学合理地规划设计,再加上施工管理工作具体而详细,作业人员精心操作,使得矿柱资源得到充分的回收利用,产生了巨大的经济效益和社会效益。实践证明,采用“上向分层间隔进路半胶结充填”方法回采矿体顶柱,适合琅琊山矿矿柱回采,在矿石和围岩稳固性较差的矿房回采时,也可以借鉴采用。

[1] 张富民,等.采矿设计手册(矿床开采卷)[M].北京:中国建筑工业出版社,1987.

[2] 张富民,等.采矿设计手册(矿产地质卷)[M].北京:中国建筑工业出版社,1987.

[3] 解世俊.金属矿床地下开采 [M].北京:冶金工业出版社,2008.

[4] GB16424-2006.金属非金属矿山安全规程[S].

[5] 蒯兴宏.北矿区回收坑内残留矿的实践[J].金属矿山,2007,(S):460~465

[6] 朱志彬,等.厚大矿体回采顺序和采场结构参数优化[J].金属矿山,2007,(S):171~175.

2009-06-22)

李永明(1963-),男,安徽滁州人,工程师,从事矿山采矿技术设计管理工作,Email:QQ666328@163.com。