丝网直接制版的常见故障 及 解决办法

2010-11-16任玉峰

文 任玉峰

丝网直接制版的常见故障 及 解决办法

文 任玉峰

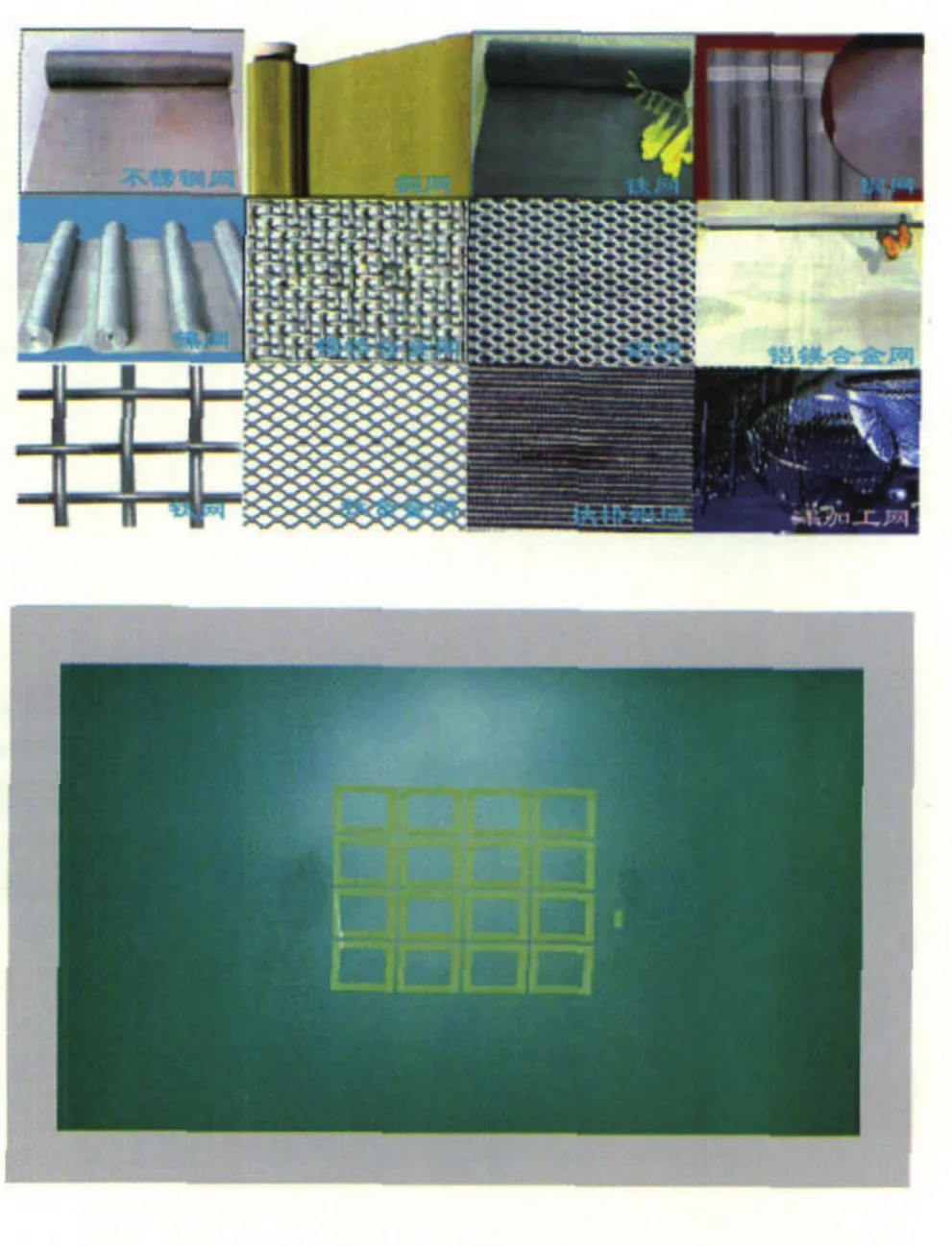

丝网印刷,以承印范围广泛、墨层厚实、色彩鲜艳被各行业广泛应用,丝网印刷最关键的是印版,有良好的印版才能印出好的产品。制版中有直接制版法和间接制版法。直接制版法工艺简单,印版耐印率高,应用范围广泛,现将直接制版法常见故障和解决措施分析如下。

一、图文部分网孔不通透

1、曝光时间过长

因曝光时间太长,图文部分未见光和见光的感光层发生热交联,或衍射到图文部分,致使显影时图文冲不开。

应取3~5块小丝网,每块5cm,分别放在晒版机上与阳图晒版,通过显影、观察图文通透情况,确定正确曝光时间。一般6~10min。

2、原稿与网版密合不严

因原稿与网版密合不严,光线散射或衍射到图文部分,使图文见光交联。

应在晒版时用胶带纸将原稿与网版固定好后放在晒版机内,空气一定要抽干。没有真空泵的晒版机要在晒版机玻璃上放一小块和原稿大小差不多的玻璃,然后再依次放上原稿、丝网版、海绵、无光黑布、重物。

3、显影时间不足或方法不当

因时间不足,未见光图文没有完全溶解。

应在显影时,先将曝光的网版放温水中浸泡1~2min,将未见光胶层溶胀,再用高压水冲洗(有条件可以用加压水枪),直到图文通透。

4、原稿图文密度太低

因原稿图文黑度不够,不足以遮光,所以图文见光交联。

应当检查底片、原稿,黑白反差一定要大。图文遮光部分的黑度要深,空白透光部分不能灰暗、模糊。

5、显影液温度不适宜

显影液温度太低,水不足进入,未见光胶层溶胀。

温度太高易促使胶层热交联,从而造成图文冲不开。

应将水温调至25~35℃。

6、涂布感光胶不均匀

使用离心式涂布机,由于手工倒胶网版的胶层会出现中间薄、四周厚或同心圆的现象,造成手工倒胶不均匀,胶层厚的地方会显影冲不透。

最好用全自动涂布机涂布,这种涂布机可均匀涂胶,质量稳定、效率高。

7、干燥时温度过高

感光胶不干燥不具备感光性,但干燥温度过高,或时间过长会使感光胶发生热交联,使图文未见光部分冲不开。

应使用恒温热风干燥,温度40±5℃,5~10min。

8、涂胶干燥后网版放置太久

涂胶干燥后由于放置过久,感光层见光或发生暗反应,使胶层发生交联,因而图文冲不透。

涂布感光胶经干燥后应尽快晒版。

9、涂胶干燥过程见强光

涂布感光胶干燥场所光线太强,或转移过程中偶尔见白光,会使感光层发生交联反应。

涂胶干燥场所若在晚上应用红或黄灯泡;白天拉上窗帘,能操作即可在干燥后放在避光处保存。

10、曝光光源选择不当

光源强度太大或不均匀、不稳定、热辐射太大,或发生光谱范围与感光层固化所需的光谱不匹配都会造成感光程度的不均匀,使图文部分难以冲开。

应根据使用的感光胶来选择不同的光源,丝印感光胶发生化学反应的波长范围在340~440nm之间,金属卤素灯中的碘镓灯发出的光谱在350~450nm之间,且它的光效高、寿命长,最适用于晒版。

二、空白部分版膜有沙眼或脱膜

1、曝光不足

因曝光时间太短或光线太弱,空白见光部分不能充分交联,显影时被冲掉。应增加曝光时间或增加光源强度。

2、丝网上有油脂或污物

丝网上有油脂或污物吸附导致感光胶能力弱,显影时有沙眼。

应在涂布感光胶前,用洗衣粉或清洁液将丝网清洗干净,然后干燥后涂感光胶。

3、原稿或晒版玻璃有污物

阳图底片有污物、玻璃有污物阻止光线,使感光胶不能发生交联,显影后就会冲出沙眼。

晒版前应反复清理,检查阳图原稿,应检查玻璃上有无划痕、纸屑、胶带或干固的粘合剂等。晒版前应把阳图底片和晒版机玻璃用软布蘸酒精反复擦拭。

4、胶膜太薄

因胶膜太薄,与丝网交联不充分,显影时就会出现沙眼或脱膜。

应增加版膜厚度或增加涂胶次数,每涂一次后干燥,干燥后再涂第2次,反复3~4次。

5、涂胶速度过快

因涂胶速度快或感光胶本身有气泡,涂布后气泡破裂造成针孔,严重时会造成脱膜。

应缓慢涂布,或用消泡剂将胶中的气泡消除,或均匀搅拌使气泡消失,制好的感光胶应静置20min后再使用。

6、涂胶不均匀

由于采用离心式涂布机或手工上胶,使感光层有过厚的地方不能充分与丝网交联,过薄的地方露出了丝网孔出现砂眼。

应使用全自动涂布机均匀涂布,或用上浆器手工均匀涂布。

7、感光胶搅拌不均匀或放置失效

感光胶由成膜剂和感光剂组成,因二者搅拌不匀使成膜剂不具感光性,显影时会出现针孔或脱膜;或者因感光胶放置时间过长致使无感光性能或感光性能减弱。

应在使用时充分搅拌,检查出厂日期或储存期限,应在储存期内使用。

三、版膜产生龟纹导致使用时间变短

1、因丝网脱脂不良,油污没有除净,致使感光胶与丝网粘合不牢固。

应用洗洁净清洗丝网,干燥后再涂感光胶。

2、因木质网框吸湿后发生挠曲或扭曲致张力松弛,感光膜产生不平衡的收缩致版膜出现龟裂。

应采用铝合金网框,既有一定的力学强度又轻便不易变形。对于木质网框应采用预处理,一种方法是用手动拉网器拉网,拉网时将网框预应力处理,使网框张力稳定;另一种方法是采用气动拉网机绷网,制作网框时使用边框凸起4mm/m的绕度。

3、因干燥温度过高丝网产生变形,感光胶收缩出现龟裂。控制干燥温度,用报纸吸收显影完的印版上面的水分,然后以冷风或热风(≥45℃)吹干,或放入烘干箱干燥。

4、油墨问题

油墨粒度太粗或有异物;油墨中干燥剂成分太多,干燥太快,洗版次数太多。

制作油墨时应充分研磨,并通过高密度纱网过滤,减少油墨中的干燥剂成分或加入慢干剂。

四、印版分辨率低

1、晒版时,底片与胶膜接触不实,由于光的散射或衍射使空白部分交联的面积过大,导致图文中最细的线条难以显现或显示不出。

应在晒版时开动气泵抽真空,使原稿和网版充分密合,如无真空泵,应用重物压紧。

2、阳图底片质量不好,阳图原稿线条必须细腻,图文部分密度要大。

3、使用白色丝网制版时,紫外线光照到上面后会发生散射和衍射,感光范围扩大,产生光晕现象,使得图像分辨率差。

应使用有色丝网(如黄色),颜色起到了滤色镜的作用,可以避免光的散射和衍射并提高分辨率。

4、丝网目数太低,应提高丝网目数。

5、光源输出的光谱范围与感光胶所需的光谱范围不相匹配。丝印感光胶光的活动范围在340~440nm之间。金属卤素灯中碘镓灯光谱范围在350~450nm之间,色温稳定、光反射稳定、光效高、寿命长,适于晒版。

6、曝光时间过长,导致网点缩小、丢失,分辨率降低。应减少曝光时间进行多次实验,确定正确时间。

五、图像边缘不整齐甚至出现锯齿状

1、底稿的边缘不清晰致使印版图像边缘模糊,甚至出现锯齿。

2、晒版时底稿与印版没有充分密合,致使光发生衍射。

晒版时一定要真空抽气,或用重物压实,不能使光线衍射进入版内。

3、显影时间不充分,致使该冲开的地方没有冲开边缘不整齐。

应增加显影时间或水的压力,尽可能显影彻底。

4、丝网数目太低,细线条和小网点就显示不出来,使得图像边缘不整齐。

应根据印刷品的精细程度选择丝网,网点版目数要高,线条越细,目数要求越高;实地版目数可适当低一些。

5、曝光不足,曝光时间太短使边缘没有充分交联致显影时边缘不清晰。

做曝光实验时应适当增加曝光时间。

6、感光胶涂布不均匀,在同一曝光时间下,涂布薄的地方完全交联,涂布厚的地方没有完全交联,使得显影时没有交联的地方被冲掉,导致边缘不整齐。

应用涂布机均匀涂布,手工涂布一定要反复多次,每遍要涂2~5次,并且每次的涂布方向要相反,这样更便于涂布,保证图文边缘光洁。