化学镀Ni–P–ZrO2镀层在介质溶液中的耐蚀性能

2010-11-15许乔瑜何伟娇

许乔瑜,何伟娇

(华南理工大学材料科学与工程学院,广东 广州 510640)

化学镀Ni–P–ZrO2镀层在介质溶液中的耐蚀性能

许乔瑜*,何伟娇

(华南理工大学材料科学与工程学院,广东 广州 510640)

采用浸泡腐蚀方法,研究了化学镀Ni–11%P镀层和纳米/微米ZrO2复合镀层分别在15% HCl、15% NaOH和25% NaCl介质溶液中的耐蚀性能。结果表明,化学镀Ni–11%P镀层具有最好的耐蚀性能,纳米和微米ZrO2粒子的加入会降低镀层的耐蚀性能;化学镀Ni–11%P及其复合镀层在15% NaOH和25% NaCl溶液中的腐蚀失重,远小于在15% HCl溶液中的腐蚀失重。在5% NaCl溶液中的电化学极化结果表明,纳米和微米ZrO2粒子的加入会增加镀层的阳极反应过程,使复合镀层的极化电阻减小,腐蚀电流密度增大。

化学镀;镍–磷复合镀层;二氧化锆粒子;介质溶液;耐蚀性能

1 前言

化学镀Ni–P及其复合镀层因具有优异的耐蚀性[1]及耐磨性[2-4]已经在工业上受到广泛重视。影响化学镀镀层防护性能的因素主要有基体的成分与结构,镀层的成分与结构,腐蚀介质和腐蚀条件等[5-7]。

有研究[8]表明,在化学镀Ni–P镀层的成分中,磷含量对镀层结构影响很大,进而影响了镀层的耐蚀性。在镀液中添加微米或纳米固体粒子后,第二相的存在使得化学镀Ni–P镀层的成分与结构发生变化,进而对其耐腐蚀性能也产生了一定的影响[9-10]。一些文献[11-12]研究了化学镀 Ni–P镀层在单一腐蚀介质中的耐蚀性能,然而对于各镀层在不同腐蚀介质中耐蚀性能的比较并不多见,尤其是对化学复合镀层耐蚀性能方面的研究报道较少。

本文通过腐蚀失重实验和电化学极化曲线的测量,对高磷镀层及在此基础上分别加入纳米、微米ZrO2粒子所形成的复合镀层在不同腐蚀介质中的耐蚀性能进行了研究。

2 实验

2. 1 实验材料及工艺

试样采用Q235冷轧钢板,尺寸为30 mm × 40 mm × 2 mm。

所用纳米 ZrO2微粒的平均粒度为 40 nm,微米ZrO2微粒的平均粒度为2 μm。

化学镀工艺流程:试样打磨—化学除油—水洗—丙酮洗—水洗—10%(质量分数,下同)稀HCl活化—水洗—化学镀—水洗—吹干。

采用酸性化学镀镍液[13],通过优化工艺试验,确定了获得化学镀高磷含量 Ni–P镀层的镀液主要成分为:NiSO4·6H2O 20 g/L,次磷酸钠20 g/L,柠檬酸钠15 g/L,醋酸钠15 g/L,丁二酸5 g/L。采用10%稀醋酸溶液和10% NaOH溶液调节pH到4.1 ~ 4.4,施镀温度为(80 ± 2) °C,搅拌速率250 ~ 350 r/min。在此基础上,加入80 ~ 100 mg/L表面活性剂和4 g/L纳米/微米ZrO2,获得Ni–P–纳米/微米ZrO2复合镀层。

2. 2 镀层腐蚀失重测试

分别配制15% HCl、15% NaOH、25% NaCl溶液,进行浸泡腐蚀试验,每隔一段时间测量镀层失重。试样每次从腐蚀液中取出后,在称量之前用丙酮清洗并烘干。测试设备采用TG-328型分析天平,分度值为0.1 mg。

2. 3 电化学极化测试

将待测试样用环氧树脂密封,在试样中间留出10 mm × 10 mm的镀层表面。将待测试样浸入5% NaCl溶液中,使用上海辰华仪器公司出品的CHI604B型电化学工作站进行电化学测试,采用常规的三电极体系,工作电极为待测镀层,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。将试样在室温、不除气的条件下浸泡20 min,待腐蚀电位稳定后进行极化曲线测量,电位扫描速率为1 mV/s。

3 结果与讨论

3. 1 镀层在HCl溶液中的耐腐蚀性能

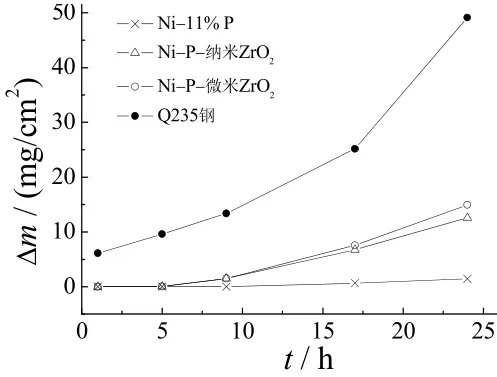

图1为各镀层及Q235钢试样在15% HCl溶液中的腐蚀失重曲线。

图1 镀层在15% HCl溶液中的腐蚀失重Figure 1 Corrosion weight loss of coatings in 15% HCl solution

从图1可以看出,各试样在HCl溶液中的耐腐蚀性能差别较大,化学镀Ni–11%P镀层具有最好的耐盐酸腐蚀性能。盐酸是对金属腐蚀性最强的强酸之一,同时也是具有活性阴离子的典型非氧化性酸,其酸根离子是活性很强的氯离子,它在腐蚀溶液中的存在会破坏金属钝化,造成孔蚀等局部腐蚀。非晶态Ni–11%P镀层表面在大气中会形成一层化学稳定性较高的钝化膜,在HCl溶液中能阻碍氯离子的侵蚀;另一方面,Ni–11%P非晶态合金镀层是一种均质材料,结构致密,不存在晶体缺陷和成分偏析,不会出现晶间腐蚀,因而镀层呈均匀腐蚀,腐蚀速率较小,经24 h浸泡腐蚀后的腐蚀失重变化很小,表现出较好的耐HCl腐蚀性。

由图1还可以看出,随着腐蚀时间的延长,Ni–P–纳米/微米ZrO2复合镀层的腐蚀失重增大,表明粒子的加入会降低化学镀Ni–P镀层在盐酸中的耐腐蚀性能。第二相粒子在镀层中的存在,会使镀层表面在大气中形成的钝化膜不均匀,也使粒子与基质之间存在大量界面,在同一浓度的HC1腐蚀溶液中,粒子与基质因成分不同也会形成腐蚀电池,所以经5 h的腐蚀后,复合镀层的腐蚀失重大于 Ni–11%P镀层,但明显小于Q235钢。Ni–P–纳米/微米ZrO2复合镀层在HCl溶液中腐蚀一段时间后,表面出现镀层脱落,并且在某些区域出现孔洞,从而影响复合镀层的耐腐蚀性能。

3. 2 镀层在NaOH溶液中的耐腐蚀性能

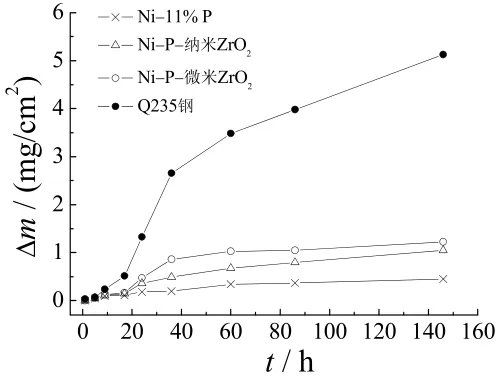

图2是各镀层及Q235钢试样在15% NaOH溶液中的腐蚀失重曲线。由图2可见,在NaOH溶液中,各试样的单位面积腐蚀失重均很小,经过144 h浸泡腐蚀后均小于1 mg/cm2,远低于在HCl中的腐蚀失重,这与碱溶液本身的性质有关。金属在碱溶液中的腐蚀性一般比在酸溶液中的腐蚀性小,原因是在碱溶液中金属表面易钝化或生成难溶的氢氧化物或氧化物,而且在碱溶液中的氧电极电位和氢电极电位要比在酸溶液中的电位更负。钝化作用也大大降低了金属的腐蚀速率。

图2 镀层在15% NaOH溶液中的腐蚀失重Figure 2 Corrosion weight loss of coatings in 15% NaOH solution

实验结果表明,在NaOH溶液中,化学镀Ni–11%P镀层的耐腐蚀性仍然最好。实验观察发现,经过144 h腐蚀后镀层的表面变黄,局部区域变黑,但镀层未破损。Ni–P–纳米/微米ZrO2复合镀层的单位表面积腐蚀失重略高于Ni–11%P镀层,但仍小于Q235钢。

3. 3 镀层在NaCl溶液中的耐腐蚀性能

图3为各镀层及Q235钢试样在25%的NaCl溶液中的腐蚀失重曲线。

图3 镀层在25% NaCl溶液中的腐蚀失重Figure 3 Corrosion weight loss of coatings in 25% NaCl solution

从图3中可见,各镀层在25% NaCl溶液中的单位面积腐蚀失重明显小于Q235钢,表明在钢表面施加化学镀镍层后,能有效抵御NaCl介质溶液的腐蚀。从图3还可看出,在Ni–11%P镀层中加入纳米/微米ZrO2粒子后,单位面积腐蚀失重稍有增加。

在25% NaCl溶液中,Ni–11%P镀层除了在表面形成的钝化膜对氯离子的侵蚀有一定的阻碍作用外,镀层具有均匀致密的非晶态结构,在NaCl溶液中不易形成腐蚀微电池,是其在该介质溶液中有很好耐蚀性能的主要原因。对于Ni–P–微米ZrO2复合镀层,由于第二相粒子ZrO2的加入,增加了镀层的不均匀性,在ZrO2粒子与镀层基体间形成许多微电池;微米ZrO2粒子还增加了镀层的孔隙率,使粒子与镀层基体界面处易受介质的腐蚀,因而使镀层失重增大,即耐蚀性降低。而在Ni–P–纳米ZrO2复合镀层中,纳米粒子可填补镀层中的部分孔隙,使镀层的孔隙率有所降低,因此,其耐蚀性能略高于微米复合镀层。

图4为Ni–11%P、Ni–P–纳米/微米ZrO2复合镀层在5% NaCl溶液中的电化学极化曲线。从图4可以看出,与Ni–11%P镀层的极化曲线相比,Ni–P–纳米/微米ZrO2复合镀层极化曲线的阳极分支与阴极分支均向电流密度增大的方向移动,其中阳极分支的移动量大于阴极分支的移动量。这表明纳米/微米ZrO2粒子的加入会增加阳极反应过程,使镀层的腐蚀速率增大。

图4 镀层在5% NaCl溶液中的极化曲线Figure 4 Polarization curves for coatings in 5% NaCl solution

表 1为相应的由电化学测试系统自带软件的处理结果。

表1 镀层在5%NaCl溶液中的电化学参数Table 1 Electrochemical parameters for coatings in 5% NaCl solution

从表1可知,Ni–11%P镀层具有最高的自腐蚀电位 φcorr,纳米/微米粒子的加入略降低了复合镀层的自腐蚀电位,表明复合镀层在NaCl溶液中的腐蚀倾向性稍大于Ni–11%P镀层。纳米/微米ZrO2粒子的加入还使复合镀层的极化电阻Rp减小,腐蚀电流密度Jcorr增大,因此导致耐蚀性能降低。

4 结论

(1) 在15% HCl、15% NaOH和25% NaCl介质溶液中,化学镀Ni–11%P镀层具有最好的耐蚀性能,纳米和微米ZrO2粒子的加入会降低镀层的耐蚀性能。

(2) 化学镀Ni–11%P及其复合镀层在15% NaOH和25% NaCl溶液中的腐蚀失重,远小于在15% HCl溶液中的腐蚀失重。

(3) 在5% NaCl溶液中的电化学极化测试结果表明,纳米或微米ZrO2粒子的加入会增加镀层的阳极反应过程,使复合镀层的极化电阻减小、腐蚀电流密度增大。

[1] KANTA A-F, VITRY V, DELAUNOIS F. Wear and corrosion resistance behaviours of autocatalytic electroless plating [J]. Journal of Alloys and Compounds, 2009, 486 (1/2): L21-L23.

[2] WU Y T, LIU H Z, SHEN B, et al. The friction and wear of electroless Ni–P matrix with PTFE and/or SiC particles composite [J]. Tribology International, 2006, 39 (6): 553-559.

[3] ALIREZAEI S, MONIRWAGHEFI S M, SALEHI M, et al. Wear behavior of Ni–P and Ni–P–Al2O3electroless coatings [J]. Wear, 2007, 262 (7/8): 978-985.

[4] WINOWLIN JAPPES J T, RAMAMOORTHY B, KESAVAN NAIR P. Novel approaches on the study of wear performance of electroless Ni–P/diamond composite deposites [J]. Journal of Materials Processing Technology, 2009, 209 (2): 1004-1010.

[5] ASHASSI-SORKHABI H, RAFIZADEH S H. Effect of coating time and heat treatment on structures and corrosion characteristics of electroless Ni–P alloy deposits [J]. Surface and Coatings Technology, 2004, 176 (3): 318-326.

[6] 王霞, 彭健锋, 陈玉祥, 等. 化学镀 Ni–P合金耐蚀性能优化的研究方向[J]. 表面技术, 2006, 35 (4): 9-12.

[7] TAKÁCS D, SZIRÁKI L, TÖRÖK T I, et al. Effects of pre-treatments on the corrosion properties of electroless Ni–P layers deposited on AlMg2 alloy [J]. Surface and Coatings Technology, 2007, 201 (8): 4526-4535.

[8] 罗守福, 顾明元, 胡文彬. 镍磷化学镀层的性质与磷含量和热处理工艺的关系[J]. 上海交通大学学报, 1997, 31 (4): 98-103.

[9] NOVAKOVIC J, VASSILIOU P, SAMARA K, et al. Electroless NiP–TiO2composite coatings: Their production and properties [J]. Surface and Coatings Technology, 2006, 201 (3/4): 895-901.

[10] ZHOU G-H, DING H-Y, ZHOU F, et al. Structure and mechanical properties of Ni–P–nano Al2O3composite coatings synthesized by electroless plating [J]. Journal of Iron and Steel Research, International, 2008, 15 (1): 65-69.

[11] LI Z-H, CHEN Z-Y, LIU S S, et al. Corrosion and wear properties of electroless Ni–P plating layer on AZ91D magnesium alloy [J]. Transactions of Nonferrous Metals Society of China, 2008, 18 (4): 819-824.

[12] LIN C J, CHEN K C, HE J L. The cavitation erosion behavior of electroless Ni–P–SiC composite coating [J]. Wear, 2006, 261 (11/12): 1390-1396.

[13] 胡传炘. 表面处理技术手册[M]. 北京: 北京工业大学出版社, 1997: 284.

[ 编辑:吴杰 ]

Corrosion resistance of electroless Ni–P–ZrO2coatings in medium solutions //

XU Qiao-yu*, HE Wei-jiao

Electroless Ni–11%P and its composite coatings co-deposited with nano and micro ZrO2particles were studied by immersion experiments in 15% HCl, 15% NaOH and 25% NaCl solutions. The results showed that the Ni–11%P coating has best corrosion resistance, and the addition of nano and micro ZrO2particles tends to reduce the coating’s corrosion resistance. The coating weight loss in 15% NaOH and 25% NaCl solutions is far less than that in 15% HCl solution. The polarization curves in 5% NaCl solution showed that the addition of nano and micro ZrO2particles can speed up the anodic reaction process, decrease the polarization resistance and enhance the corrosion current density.

electroless plating; nickel–phosphorus composite coating; zirconia particle; medium solution; corrosion resistance First-author’s address: College of Materials Science and Engineering, South China University of Technology, Guangzhou 510640, China

TG174.441; TQ153.2

A

1004 – 227X (2010) 08 – 0024 – 03

2010–04–20

2010–05–14

许乔瑜(1955–),男,广东梅县人,博士,副教授,硕士生导师,主要从事金属材料表面工程研究。

作者联系方式:(E-mail) qyxu@scut.edu.cn。