镁合金表面处理技术进展

2010-11-15王增辉卫中领李春梅陈秋荣

王增辉,卫中领,,李春梅,陈秋荣,

(1.中国科学院上海微系统与信息技术研究所先进镁合金与防护技术中心,上海 200050;2.嘉兴轻合金材料技术重点实验室,浙江 嘉兴 314006)

【轻金属表面精饰】

镁合金表面处理技术进展

王增辉1,卫中领1,2,*,李春梅1,陈秋荣1,2

(1.中国科学院上海微系统与信息技术研究所先进镁合金与防护技术中心,上海 200050;2.嘉兴轻合金材料技术重点实验室,浙江 嘉兴 314006)

综述了近年来镁合金表面处理技术的进展,包括镁合金电镀、化学镀、化学氧化、等离子电解氧化、硅烷化处理和表面沉积羟基磷酸钙涂层等。

镁合金;表面处理;羟基磷酸钙涂层

1 前言

镁合金的密度很小,是钢的四分之一、铝的三分之二,但镁合金的比强度却大于钢和铝,是最轻的金属结构材料。因此,镁合金在电子产品、汽车、航空航天等需要高比强度金属材料的领域具备广阔的发展前景[1]。但是镁合金的化学活性高,在有机酸、无机酸和含盐的溶液中均会被腐蚀,且腐蚀速率较高,使得镁合金的应用受到了很大的限制[2]。

表面处理技术在保持镁合金原有优良特性的同时能够有效地提高其耐蚀性能,且大部分表面处理技术工艺成熟、成本低廉,是改善镁合金耐蚀性能的有效手段。常用的镁合金表面处理技术有电镀、化学镀、化学氧化、等离子电解氧化等。

2 镁合金表面处理技术

2. 1 电镀和化学镀技术

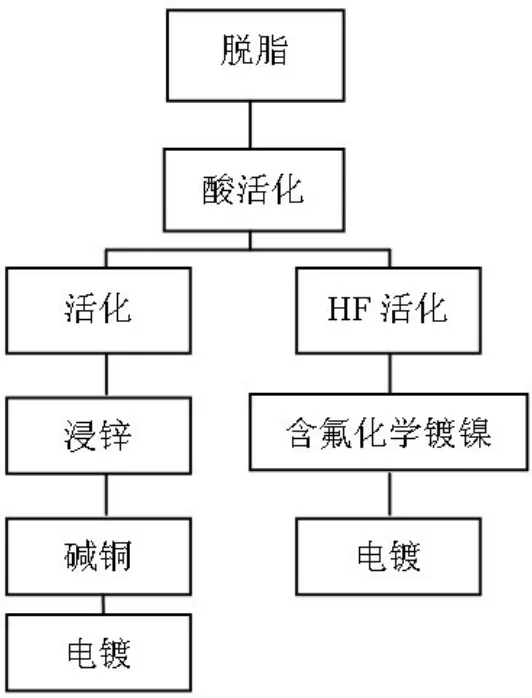

镁合金表面镀镍技术分为电镀和化学镀2种。由于镁合金化学活性高,在酸性溶液中易被腐蚀,因此镁合金电沉积技术与铝合金电沉积技术有着显著的差异。目前,镁合金电镀工艺技术有2种工艺[3](如图1所示):浸锌–电镀工艺和直接化学镀镍工艺。为了防止镁合金基体在酸性溶液中被过度腐蚀,需要在前处理溶液中添加 F−(F−与电离生成的 Mg2+形成 MgF2沉淀,吸附在镁合金基体表面可以防止基体过度腐蚀)。

图1 镁合金镀镍工艺流程Figure 1 Process flows for nickel plating on magnesium alloy

近年来,科研工作者对镁合金镀液体系进行了大量研究,改良了水性电镀溶液体系,并取得了一定的进展。A. Bakkar等[4]改良了原有水性电镀溶液体系,用氯化胆碱、硫脲、氯化锌及少量的水组成离子液,以WE43镁合金为基材,研究了脉冲电流与常规电流对镀层性能的影响。与常规电流制备的镀层相比,脉冲电流制备的电镀层更致密,与基体结合力更好,能更有效地提高镁合金基体的耐蚀性能。实验发现镁合金基体在离子液中未被腐蚀。J. Zhang等[5]研究了AZ31B镁合金在 AlCl3–NaCl–KCl–MnCl2融盐体系中的电镀行为。实验表明,无表面保护涂层的AZ31B镁合金基体在该融盐体系中会发生严重的腐蚀;若在AZ31B镁合金表面预先电镀一层与基体结合良好的金属锌,则镁合金基体在该融盐体系中不会被腐蚀,电化学测试表明其耐蚀性大大提高。

镁合金表面化学镀 Ni–P合金是一种很成熟的工艺。通常化学镀方法制备的Ni–P合金层是非晶态的,这层致密的非晶态Ni–P合金层可以有效地防止镁合金基体被腐蚀。结合使用化学镀镍技术和滚镀技术可以在AZ91D镁合金基体上形成一层晶态的Ni–P合金层[6]。测试表明,该晶态Ni–P合金层中晶体颗粒细小,镀层致密,耐蚀性能也优于传统的非晶态Ni–P合金层。

2. 2 化学氧化技术

镁合金化学氧化处理是指用氧化剂在镁合金表面生成一层薄且致密的氧化膜。覆盖在基体表面的氧化膜比自然形成的氧化镁层更致密[7],因此,该氧化膜能有效提高镁合金的耐蚀性能,同时,还能作为镁合金涂装的底层,增大涂层的结合力。

铬酸盐处理虽然具有良好的效果,但是铬酸盐对环境污染大,对人体毒性高。在不久的将来,铬酸盐处理工艺将会被环保、无毒的处理方法如钼酸盐、高锰酸盐和P–Ca复合磷酸盐等处理工艺取代。L. Yang等[8]先用钼酸盐氧化法在Mg–8Li合金表面生成一层致密、均匀的氧化膜,然后再用传统的化学镀镍法制备一层结合力好的Ni–P合金层,使基体获得了良好的耐蚀性能。磷酸盐–高锰酸盐处理[9]是一种环保、低成本的化学氧化法,但是该方法有较为明显的缺陷:在用该法处理含铝的镁合金时,氧化反应会优先发生于β-Mg17Al12相,因而不能在整个镁合金基体表面生成均匀、覆盖度高的氧化膜层,这在一定程度上影响了其提高镁合金基体耐蚀性的效果。

卫中领等[10]研究开发了一种新型的 P–Ca复合磷酸盐处理工艺,它能在镁合金表面形成含有Mg、Al、Ca等元素的复合磷酸盐保护膜。该膜层与基体金属结合牢固,具有类似于铬酸盐膜层的耐蚀性能。该工艺对环境的污染小,对人体毒性小,可有效取代铬酸盐处理工艺,目前已实现了工业化应用。

镁合金化学氧化处理工艺成本低于电镀和化学镀工艺,因此具有较高的应用潜力。但是化学氧化膜的表层膜电阻较高,导电性差,这也限制了其在电子产品领域的应用。在电子产品制造领域,新型的能制备低电阻、高耐蚀性膜层的化学氧化处理技术是未来的研究热点。

2. 3 等离子电解氧化技术

等离子电解氧化(Plasma Electrolytic Oxidation,PEO)是一种在高电压、大电流密度条件下对金属材料进行表面处理的技术,最终在材料表面生成一层具有三层膜结构的陶瓷质氧化膜层[11]。该氧化膜层的最外层结构疏松,里层结构均匀、致密,与基体结合良好。在等离子电解氧化处理过程中,不同时期的镁合金表面膜层的特征及反应特点均有不同:在放电反应初期,膜层为一层很薄的均匀、致密膜层,此时,基体/电解液界面的活性提高,电解氧化反应加速,膜层厚度快速增大,表面变得粗糙;放电反应末期,反应局限在部分活性较高的区域。

等离子电解氧化膜层的结构及性能与基体的成分密切相关。同一基体的不同区域上生成的氧化膜层的孔隙大小也有显著的差异[12],这可能是由于α、β相中铝含量不同所致。另外,不同的合金成分也会导致表面生成的电解氧化膜层耐蚀性有明显的差异。在碱性磷酸盐电解液中,AZ91镁合金上制备的等离子电解氧化膜更致密,其耐蚀性优于在WE43镁合金上制备的等离子电解氧化膜层的耐蚀性[13]。

等离子电解氧化膜层的性能与电流密度、脉冲电流中阴、阳电流所占比例,电解液成分等工艺参数有关。电流中阴极电流所占比例越大,整体阴极电流密度越大,则等离子电解氧化膜层的孔隙率越低,孔隙越小甚至消失,生成的膜层越致密、完整[14]。在电解液中添加石墨、ZrO2、Al2O3、Y2O3等颗粒[15]可以生成含有固体微粒的复合氧化膜层,从而提高氧化层的耐蚀性。与电镀过程类似,微量的有机添加剂也可以作用于基体/溶液界面,进而对等离子电解氧化层的微观形貌、性能产生巨大的影响。在以硅酸盐和硼酸盐为主的电解液中添加少量的苯并三氮唑(BTA),可使制备出的氧化膜层孔径明显变小,表面更加平整、致密,耐蚀性能显著提高[16]。

2. 4 沉积羟基磷酸钙涂层技术

镁合金能在人体内降解,降解产物为Mg2+。镁为人体内第四大金属元素,对人体无毒,因此镁合金是一种很有潜力的医用植入材料。但是没有经过表面处理的镁合金在人体内的耐蚀性差,降解速度快。术后一段时间,镁合金植入物会因过度腐蚀而导致功能失效。另外,镁合金降解过程中会产生大量的氢气,这些气体聚集在植入物周围,若不及时排除会诱发一定的炎症。

羟基磷酸钙是人体骨骼的组成成分,作为植入物不仅对人体没有毒害,而且会促进成骨细胞在其表面吸附,加速骨骼损伤处的愈合过程。因此,在生物医用镁合金表面沉积羟基磷酸钙涂层可以在改善植入物耐蚀性的同时提高其生物活性。研究表明[17],镁合金在生物模拟体液中会生成微量的羟基磷酸钙,但在水溶液中直接合成羟基磷酸钙时,镁离子会阻碍羟基磷酸钙的生成。在含有Ca2+、Mg2+和24H PO−的水溶液中添加EDTA后发现,EDTA能有效地与Mg2+发生反应,降低Mg2+的阻碍作用,从而促进羟基磷酸钙的形成[18]。另外,也可以采用电沉积法在 AZ系列镁合金(如AZ31、AZ91)表面生成羟基磷酸钙涂层[19]。首先在含有Ca(NO3)2、NH4H2PO4的水溶液中电沉积一层预沉积层,然后将该预沉积层置于热碱溶液中与NaOH反应,最终生成羟基磷酸钙。电沉积合成的羟基磷酸钙涂层为晶态,其微观形貌呈簇状。TEM照片显示该羟基磷酸钙晶体为针状,晶体结晶不完整,存在多种缺陷[20]。尽管电沉积生成的羟基磷酸钙涂层并不是完整、致密的均匀膜层,但是极化曲线和阻抗实验表明,该涂层仍能有效地提高基体的耐蚀性能。

2. 5 其他表面处理方法

随着研究的深入和仪器设备的改进,新的镁合金表面处理方法不断涌现出来。这些方法或是将传统表面处理技术与新兴材料相结合在镁合金表面沉积复合膜层,或是运用先进的设备在镁合金表面沉积传统工艺无法制备的功能性涂层。尽管这些新型涂层的制备技术还不成熟,但是它们均在一定程度上促进了镁合金表面处理技术的发展。

硅烷化处理是一种在钢铁材料领域得到了广泛应用的表面处理技术,M. F. Montemor[23]将此方法应用在镁合金表面处理领域,成功地在AZ31镁合金基体上制备了经稀土修饰的碳纳米管/硅烷复合膜层。微观形貌测试显示该复合膜层表面平整,厚度分布均匀。扫描振动电极测试技术(SVET)表明,碳纳米管/硅烷膜层的耐蚀性低于单一硅烷化膜层,有明显的电偶腐蚀现象,但经稀土修饰的碳纳米管/硅烷复合膜层耐蚀性较好。这是因为经稀土修饰的碳纳米管/硅烷复合膜层表面电位分布范围相对较正,不同区域的电位分布更加均匀。另外,使用不同的硅烷化处理剂制备的硅烷化膜层也有很大的差别。

在汽车制造业中,镁合金汽车轮毂需要进行表面处理以提高其表面耐磨性和硬度。阴极多弧离子镀膜技术[24]可以在镁合金表面沉积Ti/TiN、Cr/CrN等功能性涂层,提高基体表面的耐磨性,但是目前该工艺制备的沉积层较薄且存在贯穿孔,因此,该工艺制备的膜层硬度不高,耐蚀性较差,还需要进一步的研究与改进。

3 结语

电镀、化学镀法可以在镁合金基体上沉积金属镀层,提高基体的耐蚀性;等离子电解氧化技术在基体上生成一层无机物薄膜,能有效地提高基体的硬度和耐蚀性;硅烷化处理和化学氧化处理技术能提高基体的耐蚀性。尽管这些表面处理技术可以有效地扩大镁合金的应用范围,但是现有的表面处理技术制备的涂层功能较为单一,不能同时满足镁合金基体耐蚀性、外观、耐磨性等多方面的要求。因此,多功能涂层的制备技术将是镁合金表面处理技术的未来发展方向。

[1] AMBAT R, ZHOU W. Electroless nickel-plating on AZ91D magnesium alloy: effect of substrate microstructure and plating parameters [J]. Surface and Coatings Technology, 2004, 179 (2/3): 124-134.

[2] CHENG Y-L, QIN T-W, WANG H-M, et al. Comparison of corrosion behaviors of AZ31, AZ91, AM60 and ZK60 magnesium alloys [J]. Transactions of Nonferrous Metals Society of China, 2009, 19 (3): 517-524.

[3] GRAY J E, LUAN B. Protective coatings on magnesium and its alloys—a critical review [J]. Journal of Alloys and Compounds, 2002, 336 (1/2): 88-113.

[4] BAKKAR A, NEUBERT V. Electrodeposition onto magnesium in air and water stable ionic liquids: From corrosion to successful plating [J]. Electrochemistry Communications, 2007, 9 (9): 2428-2435.

[5] ZHANG J F, YAN C W, WANG F H. Electrodeposition of Al–Mn alloy on AZ31B magnesium alloy in molten salts [J]. Applied Surface Science, 2009, 255 (9): 4926-4932.

[6] PING Z X, YUAN J T, HE Y D, et al. Mechanical assisted electroless barrel-plating Ni–P coatings on magnesium alloy [J]. Acta Metallurgica Sinica (English Letters), 2009, 22 (3): 225-232.

[7] NORDLIEN J H, ONO S, MASUKO N, et al. A TEM investigation of naturally formed oxide films on pure magnesium [J]. Corrosion Science, 1997, 39 (8): 1397-1414.

[8] YANG L H, LI J Q, ZHENG Y Z, et al. Electroless Ni–P plating with molybdate pretreatment on Mg–8Li alloy [J]. Journal of Alloys and Compounds, 2009, 467 (1/2): 562-566.

[9] WANG X-J, YU G, OUYANG Y-J, et al. One-step pickling-activation before magnesium alloy plating [J]. Transactions of Nonferrous Metals Society of China, 2009, 19 (2): 504-510.

[10] 卫中领, 沈钰, 李春梅, 等. SIMOXIDE镁合金无铬化学转化工艺[J].电镀与涂饰, 2008, 27 (5): 34-37.

[11] 王申, 潘伟, 李新明, 等. 镁合金微等离子体电解氧化陶瓷层生长及膜层微观形态和耐蚀性能的研究[J]. 稀有金属材料与工程, 2007, 36 (增刊): 247-251.

[12] LÜ G H, CHEN H, LI L, et al. Investigation of plasma electrolytic oxidation process on AZ91D magnesium alloy [J]. Current Applied Physics, 2009, 9 (1): 126-130.

[13] ARRABAL R, MATYKINA E, VIEJO F, et al. Corrosion resistance of WE43 and AZ91D magnesium alloys with phosphate PEO coatings [J]. Corrosion Science, 2008, 50 (6): 1744-1752.

[14] SU P B, WU X H, GUO Y, et al. Effects of cathode current density on structure and corrosion resistance of plasma electrolytic oxidation coatings formed on ZK60 Mg alloy [J]. Journal of Alloys and Compounds, 2009, 475 (1/2): 773-777.

[15] LUO H H, CAI Q Z, HE J, et al. Preparation and properties of composite ceramic coating containing Al2O3–ZrO2–Y2O3on AZ91D magnesium alloy by plasma electrolytic oxidation [J]. Current Applied Physics, 2009, 9 (6): 1341-1346.

[16] GUO X H, AN M Z, YANG P X, et al. Effects of benzotriazole on anodized film formed on AZ31B magnesium alloy in environmental- friendly electrolyte [J]. Journal of Alloys and Compounds, 2009, 482 (1/2): 487-497.

[17] SONG Y W, SHAN D Y, CHEN R S, et al. Biodegradable behaviors of AZ31 magnesium alloy in simulated body fluid [J]. Materials Science and Engineering: C, 2009, 29 (3): 1039-1045.

[18] HIROMOTO S, YAMAMOTO A. High corrosion resistance of magnesium coated with hydroxyapatite directly synthesized in an aqueous solution [J]. Electrochimica Acta, 2009, 54 (27): 7085-7093.

[19] SONG Y W, SHAN D Y, HAN E H. Electrodeposition of hydroxyapatite coating on AZ91D magnesium alloy for biomaterial application [J]. Materials Letters, 2008, 62 (17/18): 3276-3279.

[20] WEN C L, GUAN S K, PENG L, et al. Characterization and degradation behavior of AZ31 alloy surface modified by bone-like hydroxyapatite for implant applications [J]. Applied Surface Science, 2009, 255 (13/14): 6433-6438.

[21] CAI Y L, ZHANG S, ZENG X T, et al. Improvement of bioactivity with magnesium and fluorine ions incorporated hydroxyapatite coatings via sol–gel deposition on Ti6Al4V alloys [J]. Thin Solid Films, 2009, 517 (17): 5347-5351.

[22] MATSUNAGA K. First-principles study of substitutional magnesium and zinc in hydroxyapatite and octacalcium phosphate [J]. Journal of Chemical Physics, 2008, 128 (24): 245101.

[23] MONTEMOR M F, FERREIRA M G S. Analytical characterisation and corrosion behaviour of bis-aminosilane coatings modified with carbon nanotubes activated with rare-earth salts applied on AZ31 Magnesium alloy [J]. Surface and Coatings Technology, 2008, 202 (19): 4766-4774.

[24] 王成龙, 范多旺, 刘红忠, 等. AZ91C镁合金表面Ti–TiN复合镀层的阴极多弧离子镀法制备与表征[J]. 腐蚀与防护, 2008, 28 (4): 182-184.

[ 编辑:吴定彦 ]

Progress of surface treatments for magnesium alloys //

WANG Zeng-hui, WEI Zhong-ling*, LI Chun-mei, CHEN Qiu-rong

The surface treatment processes for magnesium alloys in recent years including electroplating, electroless plating, chemical oxidation, plasma electrolytic oxidation, silane treatment and hydroxyapatite coating deposition were reviewed.

magnesium alloy; surface treatment; hydroxyapatite coating

Shanghai Institute of Microsystem and Information Technology, Chinese Academy of Sciences, Shanghai 200050, China

TG178

A

1004 – 227X (2010) 08 – 0032 – 04

2010–02–01

2010–04–08

上海市重点基础研究项目(08JC1421600);嘉兴市科技领军人才计划项目(2008AZ2018)。

王增辉(1986–),男,河南新乡人,在读硕士研究生,研究方向为轻合金表面技术。

卫中领,副研究员,(E-mail) zlwei@mail.sim.ac.cn。