CO2气保药芯焊丝堆焊侧弯不合格原因分析

2010-11-14王天先

王天先

(青岛兰石重型机械设备有限公司,山东 青岛 266426)

CO2气保药芯焊丝堆焊侧弯不合格原因分析

王天先

(青岛兰石重型机械设备有限公司,山东 青岛 266426)

通过对CO2气保药芯焊丝堆进行焊工艺试验发现,焊接电流、干伸长度、搭接量(S)三个工艺参数制定不当,是导致堆焊层侧弯不合格的重要因素。同时对CO2气保药芯焊丝堆焊的主要工艺参数进行了分析说明,确定了不锈钢CO2气保药芯焊丝堆焊的最佳焊接工艺规范参数。

CO2气保药芯焊丝堆焊;侧弯;焊接电流;干伸长度;搭接量(S)

0 前言

加氢反应器和进/出料换热器等炼化设备的接管内壁耐蚀层大多数采用CO2气保药芯焊丝进行堆焊(3 mm过渡层+3.5 mm表层),产品堆焊前都应按JB4708-2000和产品技术条件要求进行焊接工艺试验和评定。在进行CO2气保药芯焊丝堆焊工艺试验及评定的过程中,发现有堆焊层侧弯不合格的现象,就此情况进行了以下分析和试验。

1 焊接试验及结果

1.1 试验条件及规范

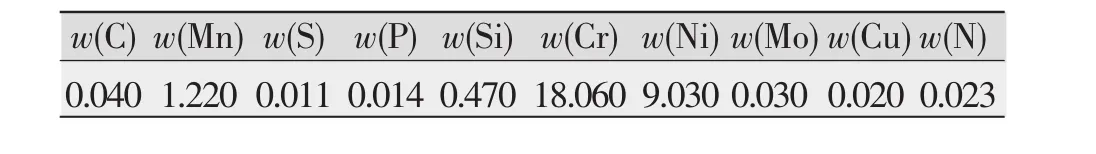

评定母材为2.25Cr-1Mo,规格δ=30 mm;过渡层和表层的焊接材料分别选用日本神钢DW-309L和DW-308L,规格φ 1.6 mm;CO2气保药芯焊丝堆焊;堆焊层焊后进行690℃×26 h退火处理;具体焊接规范参数如表1所示。

1.2 试验结果分析

试验项目及结果如表2~表5所示。

2 试验结果分析

由试验结果可以看出,侧弯及过渡层硬度均不符合技术条件要求(HV10≤250)。不合格侧弯的剖面宏观照片如图1所示,由图可知,堆焊过渡层的焊道呈“梨”形,“梨”形焊道是造成堆焊层侧弯不合格的原因,而“梨”形焊道是由于堆焊焊接工艺参数不当所造成的。不锈钢药芯焊丝堆焊的工艺参数主要有:焊接电流、焊接电压、焊接速度、干伸长度、搭接量等。下面就焊接参数对堆焊层的影响进行分析。

2.1 焊接电流

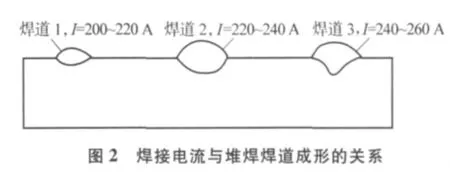

焊接电流与堆焊焊道成形、熔深、稀释率、机械性能均有关系。在其他参数恒定的情况下,选择I=200~220 A、I=220~240 A、I=240~260 A三种电流范围内进行堆焊,其焊道成形如图2所示。从焊道成形来看,堆焊焊道1(I=220~240 A)的成形最佳;焊道2(I=240~260 A)焊道表面粗糙,焊道熔深较大,焊道截面呈“梨”形,堆焊层的稀释率增大,造成堆焊层的硬度偏高、侧弯不合格,这与试验结果一致。因此,堆焊采用直径φ 1.6 mm的药芯焊丝,其焊接电流不宜超过260 A。

2.2 焊接电压

对于药芯焊丝来说,焊接电压和焊接电流的匹配很重要。在焊接电流一定的条件下,电压过低,堆焊焊道过高过窄,下一道焊接时容易造成夹渣;电压过高,堆焊焊道较宽,堆焊层厚度达不到技术条件的要求。经试验确定,对于直径φ 1.6 mm的药芯焊丝,其焊接电压在30~34 V时焊道成形最佳。

表1 焊接规范参数

表2 侧弯

表3 晶间腐蚀、显微组织及硬度

表4 堆焊层化学成分 %

图1 不合格侧弯剖面宏观照片

表5 最佳焊接规范参数

2.3 焊接速度

焊接速度对不锈钢药芯焊丝堆焊的焊道和堆焊层的稀释率有直接影响。焊接速度太快,堆焊焊道窄而薄,容易与下次焊道重叠,并且稀释率偏高,增加堆焊层铁素体含量,焊道退火后,铁素体转变成的碳化物脆硬相(σ相)增多,同时增加了堆焊层硬度,最终导致侧弯性能不合格。反之,焊接速度太慢,易造成堆焊厚度过高,增大焊道的湿润角,这样下一道焊接时易产生焊道下夹渣,同时堵塞喷嘴、使保护气体流通不畅,进而影响焊道表面成形质量。

2.4 干伸长度

干伸长度对电弧的稳定性、焊道熔深、电弧能量都有影响。焊丝伸出长度太长,会造成电弧不稳定和焊道成形较差,且飞溅较大。焊丝伸出长度过短,易造成电流较大、熔深较深、稀释率增大、堵塞和烧损导电嘴,保护效果变差,易产生气孔等缺陷。经试验确定焊丝伸出长度应在20~25 mm为最佳。

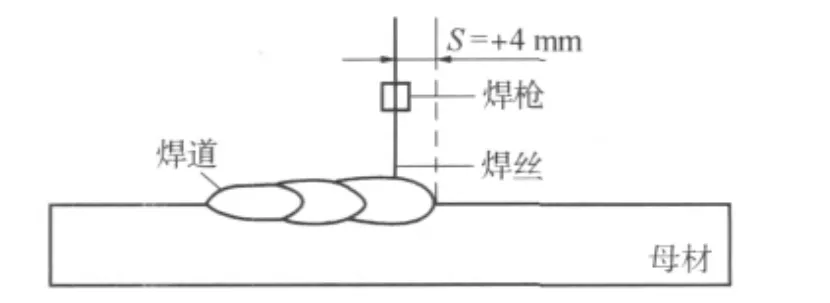

2.5 搭接量(焊丝与前堆焊焊道间的距离)

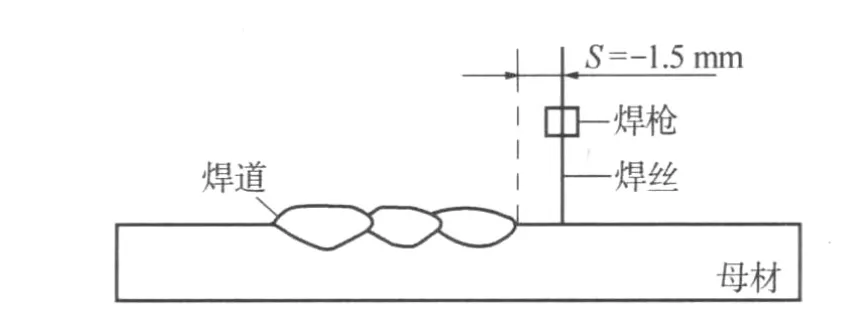

堆焊焊道之间的搭接量直接影响产品堆焊层不平度的程度,并且道与道之间搭接量不合适,对堆焊层的侧弯性能影响较大。为了使堆焊层的不平度满足产品技术条件要求,并且堆焊层侧弯性能合格,采用焊丝相对位置(S)来确定道与道的搭接好坏程度。为此,进行了4组试验:焊接参数为恒定值,即I=230 A,U=33 V,v=400 mm/min,干伸长度22 mm。

2.5.1 S=-1.5 mm

焊道成形如图3所示,堆焊后搭接处下凹,解剖后发现道与道之间的熔合线呈较大的锯齿形,侧弯均不合格。

2.5.2 S=0

焊道成形如图4所示,堆焊后搭接处微下凹,解剖后发现道与道之间的熔合线呈较小的锯齿形,侧弯50%不合格。

图3 S=-1.5 mm

图4 S=0

2.5.3 S=+2 mm

焊道成形如图5所示。堆焊后搭接处微平整、光滑,表面成形美观,解剖后发现道与道之间的熔合线呈微小的波浪形,侧弯和硬度均合格,解剖宏观照片如图6所示。

图5 S=+2 mm

图6 解剖宏观照片

2.5.4 S=+4 mm

焊道成形如图7所示。堆焊后,焊道重叠太多,堆焊层厚度超标,不能满足技术要求。且焊道高而窄,使焊道湿润角增大,容易在焊道搭接处产生夹渣,影响焊接质量并浪费焊材。

图7 S=+4 mm

由以上4组试验可以看出,焊丝相对位置(S)在+2 mm时,堆焊焊道成形美观,堆焊层不平度能满足技术条件要求,且机械性能良好。

3 结论

通过上述焊接试验,分析了影响不锈钢药芯焊丝堆焊层侧弯不合格的原因;获得了堆焊焊道成形、机械性能良好的最佳堆焊焊接工艺参数,为工艺评定试验和产品部件的堆焊焊接提供了科学依据。焊接电流太大或干伸长度太短,易使堆焊焊道呈“梨”形,堆焊层的稀释率增大,退火后造成堆焊层的硬度偏高。搭接量不够,即焊丝相对位置(S)选择不当,易使焊道熔合线处呈较大锯齿形,侧弯时应力集中导致试样开裂。因此,为了保证堆焊层的质量,应高度重视焊接电流、干伸长度、搭接量这三个参数。

采用试验总结了最佳堆焊工艺参数(见表5),重新对该材料进行了CO2气保药芯焊丝堆焊工艺评定,按JB4708-2000、《加氢反应器堆焊技术条件》对其进行评定,结果满意,各项性能指标均符合要求。

3 切割机的主要设计特点

该自动切割机利用简单的正弦曲线运动机构控制割炬的复杂运动,只要改变偏心机构的回转半径e就可实现不同直径的筒体与接管相交所形成的相贯线曲线的自动切割。给出了偏心机构的回转半径的计算公式,为该机调试提供了方便。

所设计的自动切割机,割炬的转动与上下的同步运动采用直接传动,动作协调、传动平稳,避免了传动积累误差,提高了割炬运动重现性的精度,可在多种位置点火切割。该切割机切割的相贯线曲线展开示意如图3所示。

图3 相贯线曲线展开长度示意

该切割机使用的操作机、行走小车、滚轮架等都可直接向专业生产厂商购买对应型号的产品,简化了设计过程,缩短了生产周期,降低了生产成本。

该切割机利用正弦曲线机构将简单的机械运动变为割炬端部复杂的曲线运动,实现了相贯线曲线运动轨迹的自动切割,简化了电器控制线路,使切割机的结构简单,操作方便。

该机设计成手动和全自动两套控制系统,对于单件、少批生产或新产品试制,通过硬件程控电路,控制割炬切割,操作调整方便,降低了生产成本。对于大批量生产,通过单板机控制,实现了切割过程自动控制,保证了质量,提高了生产效率。

4 应用效果

该机研制成功之后,通过对筒体切割的实际应用,取得了明显的经济效益,降低了切割成本,提高了切割质量,比手工切割的效率高3~5倍,切割质量稳定可靠。用该切割机切割的相贯线曲线,经焊接工艺试验焊缝表面光滑,成形良好,焊接质量完全满足要求。

5 结论

(1)所研制的大直径筒体相贯线曲线切割机,结构简单,传动平稳,运行可靠,特别适合大直径筒体相贯线曲线的自动切割。

(2)割炬的转动与上下移动,两者同步、协调,可在工件的任意位置点火、切割,不存在传动积累误差,结构简单,操作调整方便,工作可靠。

(3)实际应用证明该机可大大提高生产效率,切割质量稳定可靠。

(4)经进一步改进,用焊枪代替割矩,还可对相贯线曲线自动焊接。

[1]林尚扬.关于弧焊机器人的应用[R].合肥:在全国机械行业焊接自动化研讨会上的工作报告,1995.

[2]张忠厚,孙俊生.管连接自动焊接机凸轮设计主要参数的计算[J].山东工业大学学报,1992,22(4):77-81.

Analysis cladding welding with side-bend unqualified of FCAW with CO2gas-shielded

WANG Tian-xian

(Qingdao LS Heavy Machinery Equipment Co.,Ltd.,Qingdao 266426,China)

This article according to the welding process experiment of FCAW with CO2gas shielded shows that welding current,stickout,overlap(S),are the main welding parameters which lead to overlay side-bend unqualified of FCAW with CO2gas-shielded.By analysing the welding parameters,we definite the best welding parameters for FCAW with CO2gas shielded.

FCAW with CO2gas shield;side-bend;welding current;stick-out;the mount of overlay

TG444+.73

B

1001-2303(2010)02-0074-03

2009-12-09

王天先(1975—),男,甘肃武威人,工程师,学士,主要从事压力容器焊接设备调试、焊接工艺评定以及新材料的焊接试验工作。