宽带埋弧和电渣堆焊研究

2010-11-14李鹏飞王建涛

李鹏飞,王建涛

(西安核设备有限公司,陕西 西安 710021)

宽带埋弧和电渣堆焊研究

李鹏飞,王建涛

(西安核设备有限公司,陕西 西安 710021)

为了能够在生产中提高耐蚀堆焊的效率和堆焊质量,采用国产焊带和焊剂,使用瑞典ESAB焊接设备进行堆焊试验。分别测定了电渣和埋弧堆焊的晶间腐蚀、侧弯、金相和硬度。宽带电渣和埋弧堆焊技术可以获得与304L性能相似的堆焊金属;带极埋弧堆焊时可以采用磁控装置来提高焊道质量。

电渣堆焊;埋弧堆焊;磁控装置

0 前言

核电站的厚壁压力容器、稳压器、安注箱等设备内壁均需大面积堆焊耐高温、抗氧化和硫化氢等腐蚀的不锈钢衬里。自20世纪80年代在国内开始大量采用带极堆焊不锈钢技术以来,焊带宽度从35 mm窄带向60 mm、75 mm宽带方向发展。但是,对于90 mm宽带的带极堆焊应用较少。西安核设备有限公司(简称西核公司)根据目前核电站设备的特点,决定进行90 mm带宽的带极堆焊试验。采取埋弧堆焊和电渣堆焊两种方法进行试验,希望通过试验使该方法得到推广。

1 堆焊用材料

1.1 堆焊试板

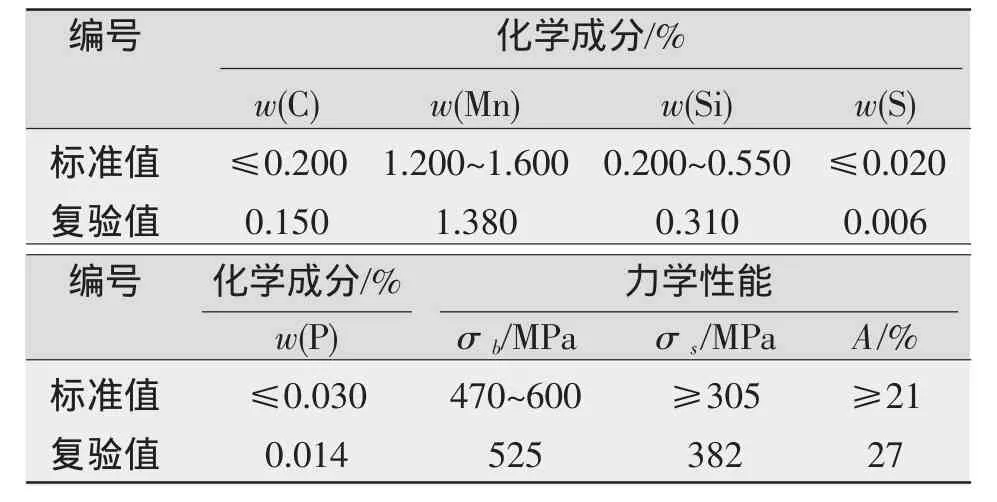

选用焊接性能优良的16MnR作为堆焊试板,试板厚度60mm,试板的化学成分和力学性能如表1所示。

表116 MnR化学成分和力学性能

1.2 焊带/焊剂

堆焊是一种粘附于母材表面的用于满足材料所需性能的工艺措施,堆焊材料具有较好的抗腐蚀、耐磨等性能。用于带极堆焊的焊接方法有两种:带极埋弧堆焊和带极电渣堆焊。这两种焊接方法使用同样的焊带,不同的是它们的焊剂有很大的差别。

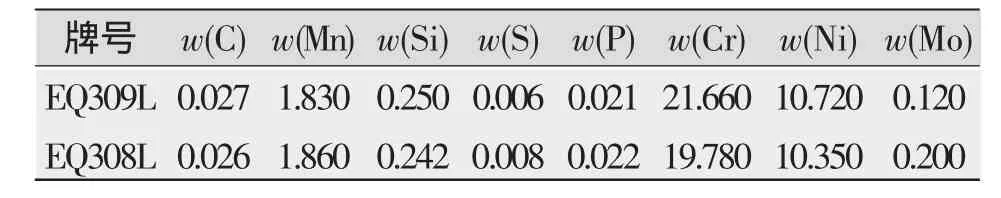

采用国产焊带EQ309L(过渡层)和EQ308L(耐蚀层),焊带规格90 mm×0.5 mm。

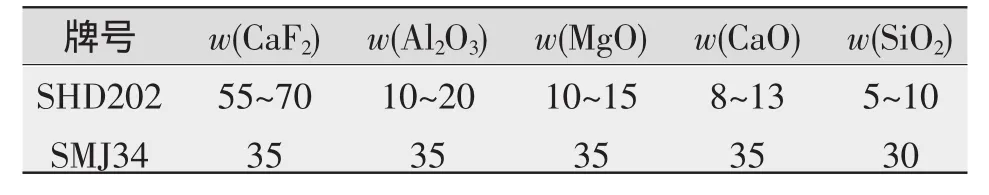

电渣焊剂的要求是在液态熔渣时具有良好的导电性能。焊剂中包含有大量的氟化物和碱性氧化物来增加熔渣的导电率,焊剂具有优良的脱渣性和焊接性能。综合以上因素,选用北京安泰科技股份有限公司生产的SHD202电渣焊焊剂,该焊剂焊接性能良好。

埋弧焊焊剂有熔炼和烧结型两种。埋弧焊焊剂的要求有:稳弧性能和脱渣性能良好;对焊缝金属的增碳倾向小,熔深及稀释率低;焊道成形好,合金元素烧损少等。选用耗能少、易制造的节能型烧结焊剂SMJ34,同样为北京安泰科技股份有限公司生产,焊带和焊剂的化学成分分别如表2、表3所示。

表2 焊带化学成分(复验值) %

表3 焊剂化学成分(标准值) %

2 堆焊用设备

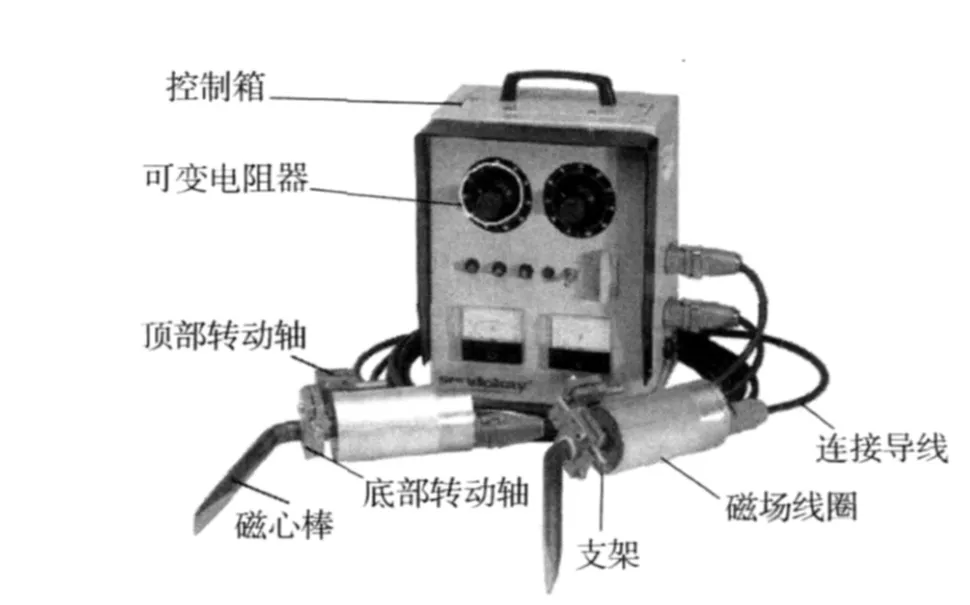

堆焊试验采用瑞典ESAB焊接设备,电源是两台2 500 A平特性电源(型号),带极堆焊机头如图1所示,磁控箱如图2所示。

图1 带极堆焊机头

3 试验过程

3.1 焊前准备

试板待堆焊面焊前打磨露出金属光泽,然后按照JB/T4730.4-2005进行磁粉检查。焊剂焊前进行300℃×2 h烘干。

图2 伯乐蒂森的磁控箱

3.2 堆焊

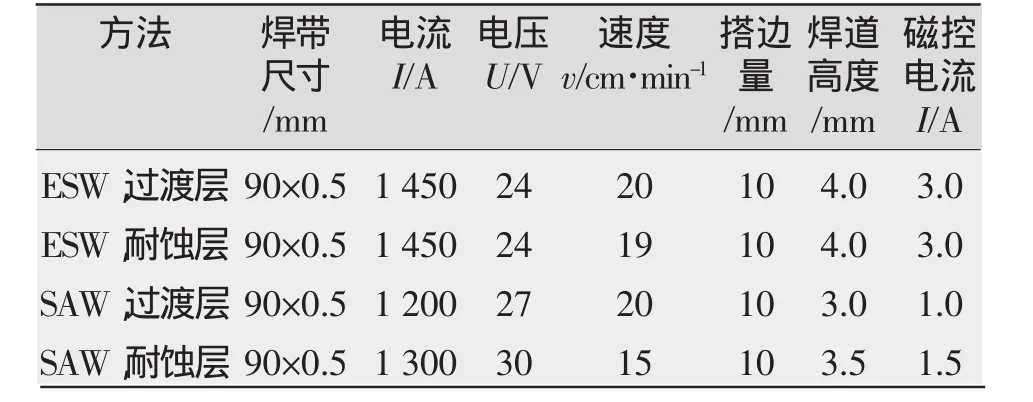

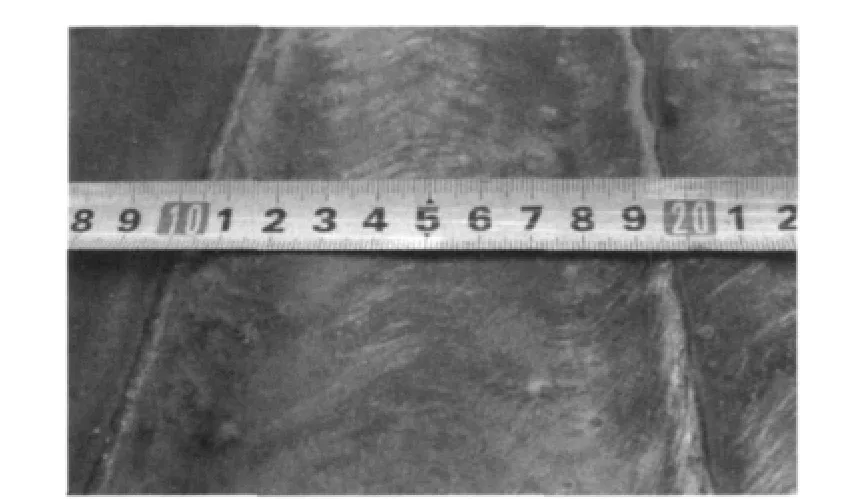

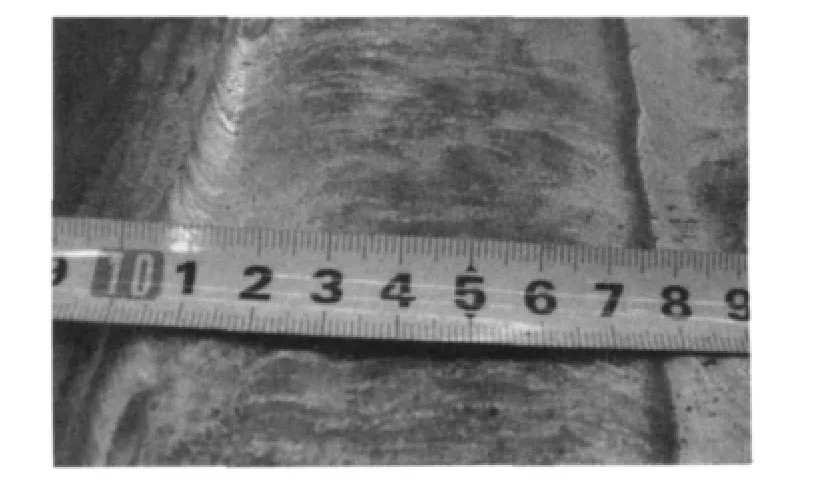

采用如表4所示的埋弧和电渣带极堆焊工艺参数时,表面成形和焊接过程都较为理想。电渣堆焊的表面质量如图3所示,埋弧堆焊的表面质量如图4所示。

表4 埋弧和电渣带极堆焊工艺参数

图3 电渣堆焊的表面质量

图4 埋弧堆焊的表面质量

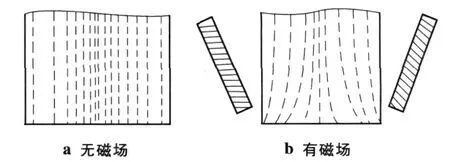

由表4可知,埋弧堆焊时磁控装置也加有励磁电流,磁控装置的作用就是利用附加磁场来抵消焊接电流磁场产生的有害磁场。在实验过程中,带极埋弧堆焊的磁控装置分为不加励磁电流和加励磁电流两种情况。对比后发现,当不加励磁电流时,咬边严重,焊缝中间凸起,表面很不平整,焊道的宽度也只有约80 mm;当磁控装置加1 A的励磁电流时,产生的附加磁场可有效改善焊道宽度,达到90 mm以上,咬边消除。

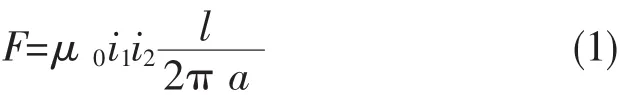

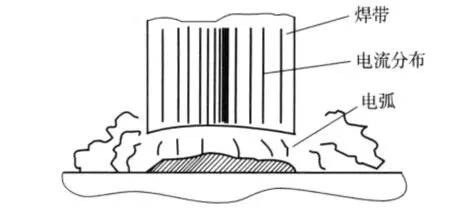

焊接电流自身产生的磁场是造成堆焊宽度变窄、中间凸起现象的原因。如图5所示,带极堆焊时带极电流的分布可被看作是同一平面上无数电流同向平行导线的导电,因而每一个带电流导线都会被其他相近带电流导线施以作用力。

式中 a为两导体的轴线间距离;l为导体的两相邻支持点距离;μ0为磁导率。

图5 无磁场时带极堆焊状态及电流分布

由式(1)可知,两相邻导线电流同向流动时两导线有相互吸引力F,作用力的大小与导线距离及电流大小相关。在带极宽度方向上,电流间的这种相互吸引力必然使电流向中央区域聚集,使带极电流产生了收缩现象。

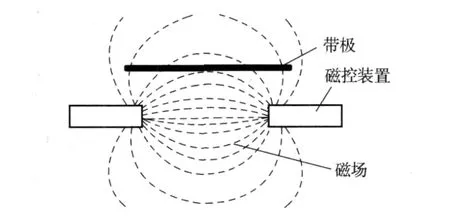

磁场对电流(移动电荷)产生作用力是磁控装置通入电流后堆焊宽度变窄、中间凸起现象消失的原因。当带极堆焊时配置了磁控装置,则带极处于外加可控磁场中,带极电流受外加磁场的影响,从而使带极电流的分布发生改变,如图6、图7所示,磁场将收缩聚中的电流向带极宽度方向上拉开,当磁场的位置和强度适当时,电流在带极宽度方向上的分布趋于均匀,进而改善了带极堆焊焊接过程的稳定性。

同样从表4可以看出,90 mm带宽带极埋弧堆焊时,焊接电流增大,磁控装置的励磁电流也随之增大。这是因为带极电流增加时,焊带中间的电流密度增加更多,电流间的相互吸引力更大,要使带极电流的分布发生改变,就需要更大的励磁电流产生更强的磁场来改变电流的分布,改善带极堆焊焊接过程的稳定性。

以前西安核设备有限公司只对小于75 mm带宽的带极电渣堆焊加有磁控装置来改善焊接质量,国内在带极埋弧堆焊的应用方面也从未发现采用附加磁场来改善焊接成形的先例。本公司在带宽90 mm堆焊中利用附加磁场获得了良好的焊接质量。

同样从表4还可看出,带宽90 mm的埋弧堆焊电流小于电渣堆焊电流,而电渣堆焊的电压却小于埋弧堆焊电压,这与带宽小于90 mm的情况是一致的。原因是焊接原理和焊剂的性能存在差异所致。

图6 外加磁控时带极在磁场中的状态

图7 带极电流分布状态

3 焊后检查

试板焊接完成后,对堆焊层表面进行100%着色检查,对熔合面进行100%超声波检查。检查结果分别满足JB4730.5-2005和JB4730.3-2005的要求。

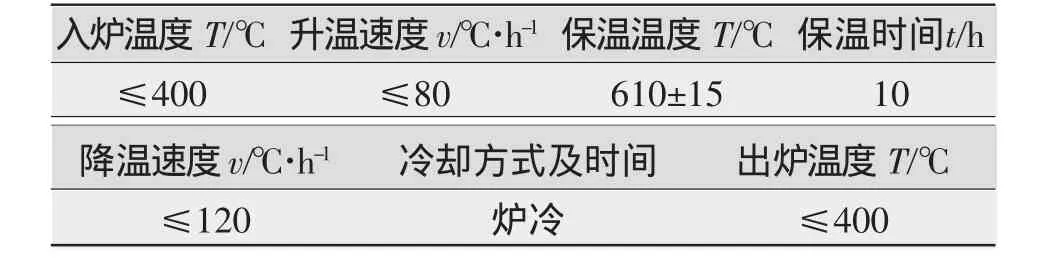

4 试板焊后热处理

对上述两种方法的试板分别截取一半进行消应力热处理。热处理工艺如表5所示。

表5 消应力热处理工艺

5 性能检测[1]

5.1 化学成分

堆焊层化学成分如表6所示。

表6 堆焊层化学成分(测定值) %

比较表6和表2可知,硅和锰的含量差异较大。埋弧堆焊时埋弧焊焊剂向熔敷金属中过渡的硅元素较多,所以熔敷金属中埋弧堆焊比电渣堆焊的硅含量高,w(Si)提高可显著提高钢在硫酸中的耐蚀性[2]。

埋弧堆焊是靠焊带与工件之间的电弧产生的电弧热来熔化金属和焊剂,从而形成焊道;而电渣焊是将焊带直接插入熔融的渣池,靠电流流过熔融渣池所产生的电阻热加热来熔化焊带进行堆焊。这两种堆焊方法由于原理不一样,所以对锰烧损程度也不一样,可以看出埋弧堆焊比电渣堆焊的烧损大。虽然在不锈钢中锰含量的变化对其组织没有影响,但随着锰含量的增加,也提高了强度。

5.2 铁素体含量

根据表4的化学成分对其铁素体含量按照WRC图进行计算,电渣堆焊的铁素体含量为3.5%,埋弧堆焊的铁素体含量为6.0%。

5.3 其他性能

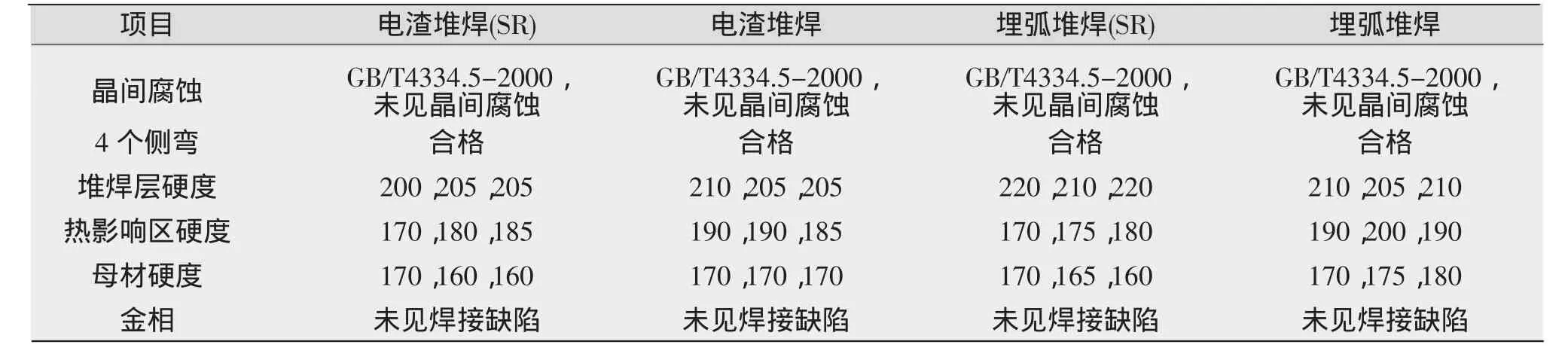

将两种焊接方法按热处理和不热处理两种情况分别进行晶间腐蚀、侧弯、金相和硬度测定,测定结果如表7所示。

表7 晶间腐蚀、侧弯、金相和硬度值

6 结论

(1)采用带宽90mm的EQ309L(过渡层)、EQ308L (耐蚀层)焊带与SHD202和SMJ34焊剂进行带极电渣和埋弧堆焊,可以获得与304L性能相似的复合层。

(2)带极埋弧堆焊时利用磁控装置能够提高堆焊焊道质量。

(3)通过本试验,得到了90 mm宽带堆焊的工艺参数,为其应用推广奠定了基础。

[1]高宗仁.不锈钢常用术语简解(中英对照)[M].太原:山西科学技术出版社,2008.

[2]JB4708-2000.钢制压力容器焊接工艺评定[S].

Reserch on electro-slag cladding and submerged arc welding of wide-strip

LI Peng-fei,WANG Jian-tao

(Xi'an Nuclear Equipment Ltd.,Xi’an 710021,China)

To improve the efficiency and quality of corrosion-resistant overlaying welding in production,the experiment on resurfacing welding was carried out using domestic strip and flux,applying welding equipment of ESAB.Intercrystalline corrosion,lateral bending,metallic phase and hardness of electro-slag strip cladding welding(ESW)and submerged arc cladding welding(SAW)were measured respectively.The technologies of ESW and SAW of broad band can acquire a deposited metal,whose property is similar to 304L stainless steel.The quality of weld pass can be improved by electric magnetic control for SAW.

EAS;SAW;electormagnet-contol unit

TG455

A

1001-2303(2010)02-0038-04

2009-10-19;

2010-01-10

李鹏飞(1978—),男,陕西扶风人,主要从事压力容器的制造工作。