精密数字控制双丝窄间隙埋弧焊接系统

2010-11-14蔡东红,宁海峰,贺罡等

精密数字控制双丝窄间隙埋弧焊接系统

蔡东红,宁海峰,贺 罡,李敏拓

(艾美特焊接自动化技术(北京)有限公司,北京 102202)

介绍了AMET窄间隙双丝埋弧焊接系统的基本构成及控制方案。AMET焊接机头的多参数可调设计理念,数字控制的全面应用,控制系统的多模块同步控制能力,精确的激光跟踪系统,为客户提供了超大的工艺开发空间和超强的参数稳定性保证。通过BHW35锅炉用钢的纵缝窄间隙双丝埋弧焊接试验,以及Q235厚壁件筒体的环缝焊接试验,证明该系统可以获得性能均匀的优质焊接接头。

双丝窄间隙埋弧焊;激光跟踪;数字控制;同步控制

1 窄间隙双丝埋弧焊的应用现状

窄间隙双丝埋弧焊是一种高效、高质量、高自动化程度的埋弧焊焊接方法。首先,窄间隙坡口尺寸较普通坡口的尺寸明显减小,降低了接头熔敷金属的填充总量;其次,双丝的引入减少了焊接道次,提高了焊接效率。通过前后丝焊接参数的合理调整,能够在较宽的范围内控制焊接能量的输入,满足不同使用条件下的性能要求。虽然窄间隙双丝埋弧焊具有以上优点,但是该工艺并没有在生产中得到广泛的应用,大部分场合的焊接还是采用单丝埋弧。从焊接系统的角度着眼分析,主要存在以下问题:

(1)目前应用的焊接机头设计上存在明显缺陷,调节不方便。如焊丝摆角、前后枪之间的夹角等重要参数被设计为固定值,制约了该焊接工艺的应用。

(2)系统协调能力差,对故障的响应速度慢。对两个电弧的偏置、相位、频率等参数没有能力进行精确控制,电弧之间的干扰很强烈,焊接时电弧和熔池的稳定性差。

(3)跟踪方式粗糙,不具备精确控制和实时干预能力。当前大部分系统使用机械跟踪,这种模式可调性差,焊接过程中即使发现问题也不能迅速进行调整。

(4)对辅助部件没有进行专业的考虑,比如操作机刚度差、滚轮架转动不稳定、焊剂系统缺陷等,系统运行稳定性无法保证。

AMET公司经过深入分析,针对窄间隙双丝埋弧的实际工艺状况和当前存在的问题,设计了窄间隙埋弧焊接控制系统和窄间隙单双丝多用机头。

2 AMET的解决方案

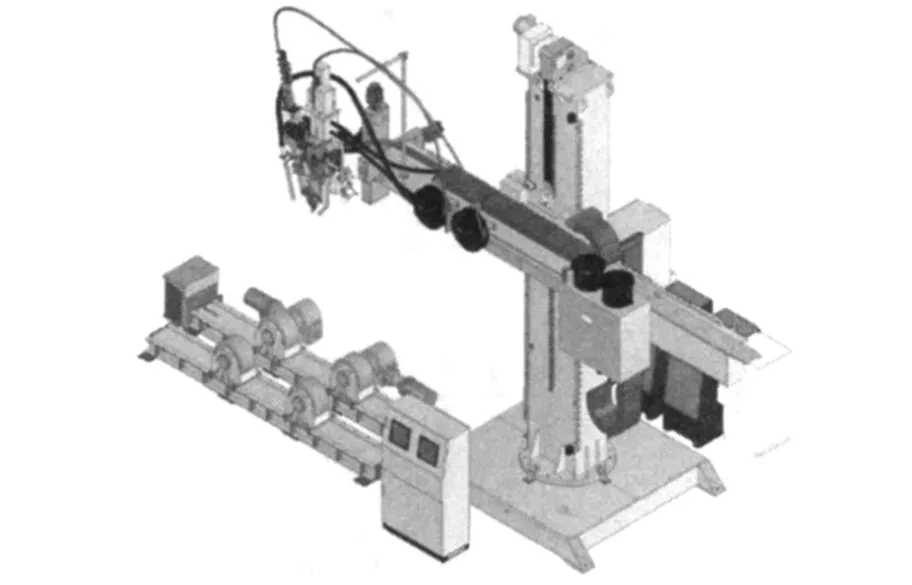

艾美特的窄间隙双丝埋弧系统主要由:操作机、焊接机头、控制系统、激光跟踪系统、滚轮架、林肯焊接电源及送丝机构、焊剂输送回收系统八部分组成。系统示意如图1所示。该系统可实现3000mm长直缝和直径φ 300~φ 3 000 mm环缝的焊接,并且支持单/双丝焊接工艺之间的任意切换。

图1 AMET窄间隙双丝埋弧焊接系统模型

2.1 双丝窄间隙机头

焊接机头是窄间隙双丝埋弧焊系统的关键技术之一,窄间隙坡口的宽度较小,坡口底部宽度一般不超过20 mm,从而要求焊枪厚度较薄,动作灵敏、准确。AMET焊接机头示意如图2所示,该机头的最大可焊坡口深度为400 mm。机头主要组成部分为:前枪、后枪、焊剂输送机构、焊剂回收机构、焊剂料斗、激光跟踪头、送丝机。

2.1.1 独特的枪体保护层

窄间隙坡口深而窄,焊接时焊枪的大部分需要伸入坡口中工作,枪体与坡口侧壁间的距离最近处达到3 mm。如果焊枪表面不进行绝缘处理,就极有可能在导电颗粒的作用下与坡口侧壁之间打火起弧,破坏坡口,甚至烧毁焊枪。AMET的窄间隙埋弧焊枪采用三层保护处理,实现对焊枪的绝对保护。

2.1.2 优良的导电性设计

焊枪具有良好的导电性和导电均匀性,是焊接电弧稳定燃烧的前提。枪体材料本身要求具有良好的导电性、耐磨性和强度。AMET的焊枪采用特殊的铜合金制成,导电能力优良,整体刚度大,工作时不产生自由形变。导电嘴采取分瓣、加长设计的理念,实现导电嘴与焊丝之间大面积的紧密接触,保证导电的稳定性。

2.1.3 下枪体摆动设计

窄间隙坡口的加工角度较小,双边角度3°~6°,坡口侧壁几乎与底部垂直,为了保证侧壁能够良好熔合,就要求焊接电弧稍偏向坡口侧壁焊接。AMET的每支焊枪均设计为上下两个枪体,焊接过程中上枪体固定,而下枪体可以沿上枪体上的销轴摆动,实现焊接电弧向侧壁的偏转。实际焊接时,坡口没有统一的尺寸和角度,因此工艺中对焊丝摆角也可能存在不同的要求。基于此,AMET焊枪下枪体的摆角可以在±10°内任意调节,摆角可以在焊接程序中设定并在焊接过程中实时可调。在某些工艺条件下,为了获得较宽的焊缝,往往希望两个焊枪叉开一定角度进行焊接,比如前枪无摆角、后枪向左或向右摆动若干角度。AMET前后两支焊枪的摆角可分别编程控制,为焊接工艺人员提供较大的工艺设计空间。

2.1.4 丝间距的可调性设计

两个焊丝之间的距离对电弧之间干扰强度、熔池稳定性、熔池形状、熔池的存留时间等影响较大。对于共熔池双丝埋弧焊,焊丝间距一般为15~25 mm。AMET窄间隙埋弧焊枪的前后焊枪间距可以通过调距螺杆在5~50 mm内任意调整。

2.1.5 枪间夹角的设计

两个焊枪之间的夹角会影响两个电弧对焊接熔池的作用力,电弧对母材的热输入以及电弧之间的电磁作用力强弱。为此AMET对两枪夹角进行了可调性设计,调整范围15°~30°。

图2 焊接机头

2.2 精确控制

2.2.1 协调控制和快速的响应能力

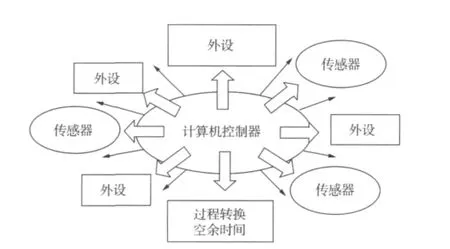

基于循环控制和检测技术的传统计算机控制模式如图3所示。传统的计算机控制模式是在循环对外设和传感器进行控制和监视时,即当它对某一个外设和传感器进行通信时,其他的外设和传感器处于非受控状态。

AMET的控制与此截然不同。AMET采用分布式控制模式和同一时钟平台的同步控制技术,控制器的动作指令都是在统一的时间平台上发出的,可以保证所有受控外设的同步性,以及相对关系的连续性、稳定性。AMET提供数字化控制手段,对焊接过程中的受控参数进行精确的实时过程控制。监控和记录焊接电流、送丝速度、焊缝跟踪和焊枪定位、焊丝角度、自动换层或焊道,为焊接过程提供实时的质量保证。

图3 传统计算机控制模型

2.2.2 对电弧的精确控制能力

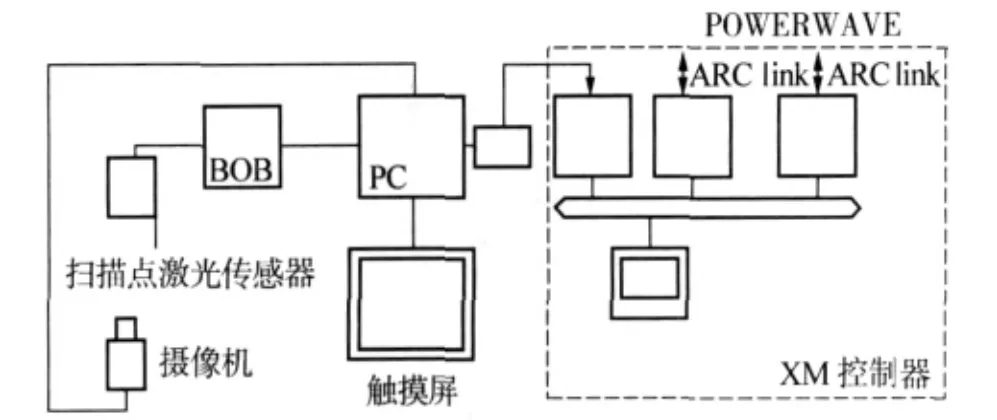

XM控制器对林肯电源的控制模型如图4所示。AMET与LINCOLN合作采用多处理器同步控制技术和ARC-LINK数字化通信技术,控制系统在同一时钟平台上对每台焊接电源进行控制,准确控制每台电源在任意时刻输出电流的大小、频率、相位、波形等参数。严格保证电弧间电参数的相对稳定性,明显减轻了电弧间的干扰。

两个电弧可以在控制器中分别编程控制,AMET支持两个电弧具有不同的电流极性、电流相位、直流补偿等电参数。XM控制系统还支持多段焊接程序连续焊接,工艺人员可以分别对每段程序的焊接时间、电弧极性、电流大小、焊接速度、焊枪摆角等进行设置。焊接程序的编程界面如图5所示。

图4 XM与林肯电源的连接模式

2.2.3 焊接过程的监控与数据采集

为了增加系统在焊接工艺故障排查方面的能力,方便工艺人员分析焊接工艺,AMET系统在实时监测系统各个参数的同时,还支持参数实时记录功能。数据可以被实时分析,获得诸如:焊接电流的脉冲特性和交流波形状态,以及它们的执行质量;电弧电压的连续性;焊枪位置和速度的执行质量;统计各种参数实际执行的最大值、最小值、平均值,判断它们与设定值的偏差超差报警,并记录位置、持续时间。图6是某段焊接过程中记录的电弧电压在各时刻的即时值。

图5 焊接程序编程界面

图6 焊接电压的实时记录

2.3 先进的激光跟踪系统

降服了天南星妖,天君念我有功,准许我重回天界。我恳请天君免去我战神一职,我要去天涯海角,召回墨颜散落的魂灵。

窄间隙坡口的特点是窄而深,在工艺上均要求进行多层多道焊接,那么在如此狭窄的空间进行连续的焊接操作就需要有跟踪机构作为系统的眼睛,引导焊枪在预定方向运动并实现预期的动作。AMET焊接系统中采用激光跟踪模式,其最大优势就在于它能被编程控制,在焊接过程中可以随时调整相关参数。XM控制系统与META激光跟踪系统的连接模式如图7所示。采用激光扫描焊缝,提供实时焊缝坡口截面的图像,快速提供给控制系统准确信息,实现焊枪的自动定位,实时焊缝跟踪和焊道自动切换。另外,传感及控制系统的高度集成使得整个系统更加可靠和易于操作。

图7 Amet Meta多层多道焊系统结构

2.3.1 激光跟踪主要编程参数

(1)焊缝类型:直缝或环缝;(2)坡口类型:窄间隙或其他类型坡口;(3)跟踪模式:跟踪模式、只做高度跟踪模式、重复内存模式;(4)侧壁偏置距离:设定焊丝外端面距坡口侧壁的距离;(5)填充方案:预定焊接层数、每层的焊接道次;(6)前视距离:设定激光测试点与熔池之间的距离(仅用于直缝焊接)。

2.3.2 激光跟踪与侧壁偏置距离

侧壁偏置距离是指焊丝靠近坡口侧壁的端点到坡口侧壁的距离,一般控制为3~5 mm。该距离的大小直接影响坡口侧壁的熔合质量,距离过大会造成侧壁未熔合或熔合处夹渣,距离过小会产生咬边。在AMET的窄间隙双丝埋弧焊接系统中,该距离由激光跟踪系统来保证,焊接开始前在程序中设定该距离的数值,焊接开始后激光跟踪系统会通过扫描坡口尺寸对该距离进行实时跟踪以保证稳定。

2.3.3 激光跟踪与焊道切换

在窄间隙焊接过程均采用多层多道焊工艺,如果在每道焊接结束后,下一道焊接前都要进行重新设定焊枪位置,将会降低焊接效率,而且不利于保证侧壁的熔合质量。在AMET的焊接系统中,只要在焊接程序中设定焊接层数和每层的焊接道次,系统将会在每道焊接结束后自动切换到下一道进行焊接,新焊道中焊枪的位置将由激光跟踪系统自动确定。

2.3.4 激光跟踪与焊接速度调整

环缝焊接时,焊接的有效直径会随焊接道次的增加而逐渐变化,要想实现连续不停的自动化焊接,焊接系统需要实时测知工件的有效焊接直径,并改变工件转动角速度,保证焊接速度的恒定。AMET焊接系统中,激光跟踪会在每道焊接结束时给出工件的平均有效焊接直径,并反馈给XM控制器,控制器将会通过调整滚轮架的转速实现对焊接速度的调整。

2.4.1 操作机

为了保证系统的刚性和重心定位精度,AMET设计的操作机的主要运动单元采用伺服电机、精密减速机和伺服级的直线运动导轨,其横梁伸缩运动作为编程焊接轴受控于控制系统。

2.4.2 滚轮架

滚轮架采用交流伺服电机和编码器闭环反馈机构获得精确的环缝焊接速度和焊接位置控制能力,对焊接速度的调整有很快的响应能力。采用高耐冲击定制减速机,提供至少3倍于常用减速机的承载能力和瞬间抗冲击能力。

2.4.3 焊剂输送与回收系统

窄间隙埋弧焊要求重复使用的焊剂具有较高的干净度,如果不能清除其间夹杂的铁磁颗粒,很容易在焊接过程中造成导电嘴与坡口侧壁之间打火,或造成焊缝与侧壁熔合质量变差产生缺陷。AMET窄间隙双丝埋弧焊系统中采用双送料系统通过控制新旧焊剂的输送来避免此问题的发生。

3 焊接实例

3.1 BHW35锅炉钢直缝焊接试验

3.1.1 试件接头形式

工件的坡口加工形式如图8所示,试件厚度145mm,窄间隙坡口深130mm,坡口单边角度1.5°。

图8 试件坡口形式

3.1.2 焊接材料

焊丝型号H08Mn2MoA,φ 4.0mm;焊剂型号SJ101。

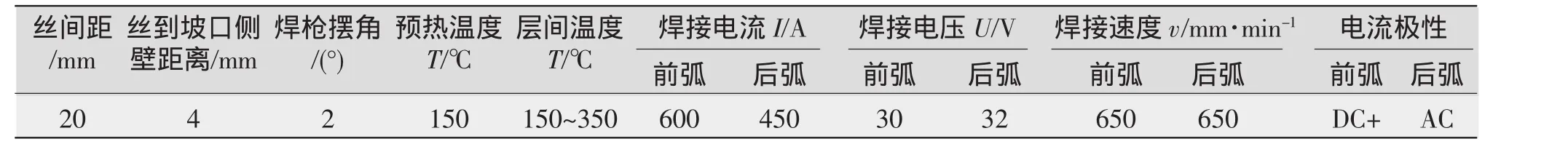

3.1.3 焊接工艺

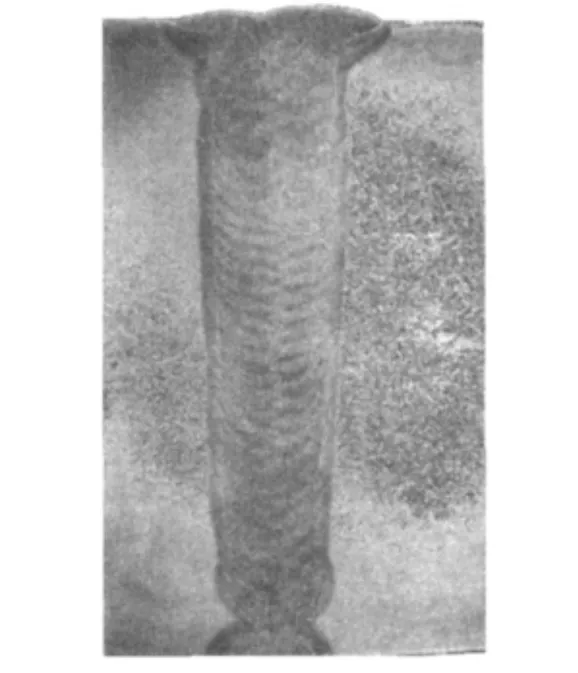

埋弧焊前工件背面采用焊条电弧焊封底。正面窄间隙坡口采用埋弧焊填充盖面,第一层采用单丝直流反接打底,焊接电流550 A,焊接电压30 V,焊接速度600mm/min,其余各层采用双丝埋弧焊接,每层两道[1]。焊后进行热处理。双丝埋弧焊工艺见表1。焊缝横断面的宏观照片如图9所示,照片显示焊缝熔合线自上而下非常均匀,且焊缝边缘熔合良好。

3.1.4 接头性能试验

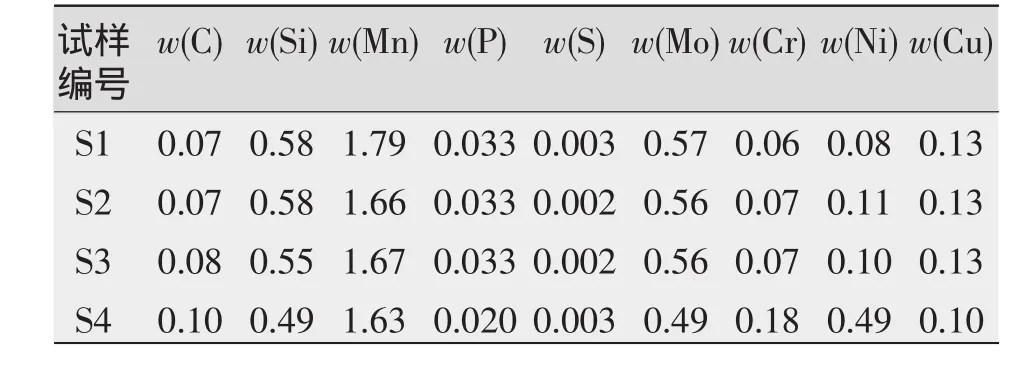

(1)焊缝金属化学成分。

焊缝金属由面层到底层的四个位置的化学成分如表2所示。由表2可知,面层和中间层的化学成分十分均匀,底层由于采用焊条电弧焊焊接,化学成分与中间层和面层稍有不同。

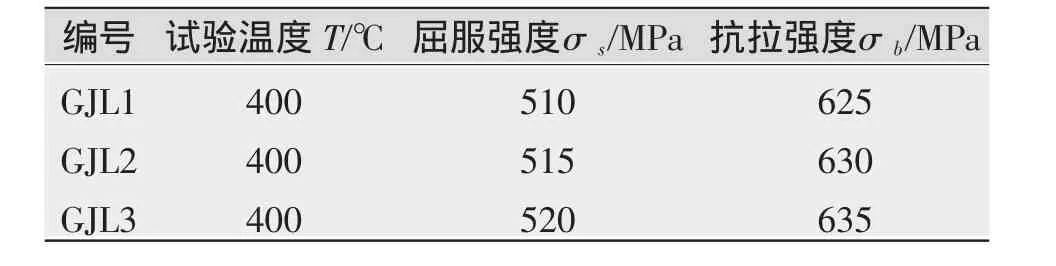

(2)全焊缝力学性能。

分别在焊缝在厚度方向自上而下的三个位置取全焊缝拉伸试样,编号依次为CHL1,CHL2,CHL3。每个位置取试样两件,分别进行高温拉伸和常温拉伸。拉伸试验结果如表3所示。

图9 焊缝横断面

表1 纵缝窄间隙双丝埋弧焊工艺

表2 焊缝金属化学成分 %

表3 全焊缝拉伸试验结果

(3)接头横向拉伸。

将焊缝在厚度方向均分为10层进行横向拉伸试验,结果如表4所示。试件的破坏位置有的在焊缝上,有的在焊缝外,说明焊缝与母材的强度匹配合理。另外在厚度方向上还分别截取了3个试件做高温拉伸试验,自面层到底层的编号依次是GJL1,GJL2,GJL3。接头的高温拉伸试验结果如表5所示。

(4)缺口冲击试验。

分别在焊缝厚度方向的面层、中间层、底层每个位置截取6个试样,其中3个缺口开在焊缝、另外3个开在热影响区。结果如表6所示。

表4 接头横向拉伸试验结果

表5 接头热拉伸试验

表6 冲击试验结果(20℃)

3.2 环缝焊接

环缝的焊接能够显示出窄间隙双丝埋弧焊系统高度自动化的优势。在环缝焊接时,熔池在圆周上的位置对焊缝质量影响较大。如图10所示,在图10a位置,焊缝外观扁平,容易出现凝固裂纹,严重时焊缝金属甚至沿圆周下滑,焊缝中心存在凝固裂纹(见图11a)。图10b的位置焊缝质量最佳,焊缝表面圆滑,焊缝形貌见图11b。图10c所示位置,焊缝表面容易隆起甚至金属有可能沿转动方向下淌,焊缝表面出现脊状凸起,如图11c所示。

图11 熔池在圆周上不同位置获得的焊缝形貌

3.2.1 环缝工件的尺寸和坡口

环焊缝焊接试验件(材质Q235)外径为1000 mm,壁厚145 mm,窄间隙坡口深度135 mm。坡口的加工尺寸如图12所示。

图12 环缝工件坡口加工尺寸

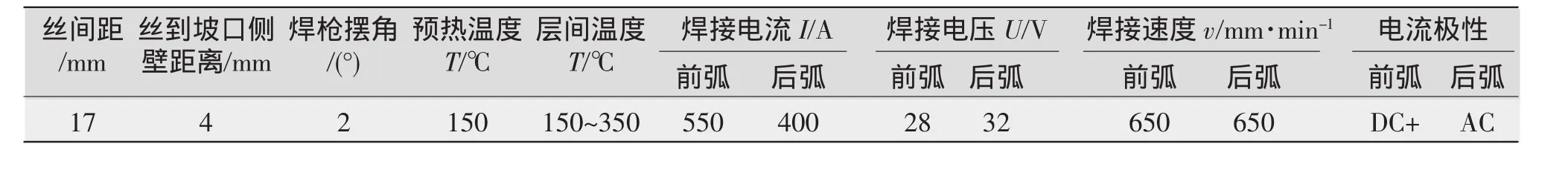

3.2.2 焊接材料及工艺

试验选用焊丝H08MnA,φ 4.0 mm,焊剂SJ101。焊前将工件预热到150℃,第一层采用单丝直流反接打底,焊接电流575 A,焊接电压30 V,焊接速度450 mm/min。中间层和盖面层均采用双丝埋弧焊,工艺参数如表7所示。环缝的横断面照片如图13所示。

图13 环焊缝横断面

表7 环缝焊接工艺参数

3 结论

AMET窄间隙双丝埋弧焊接系统可以在一个控制器上实现所有参数和逻辑关系的设定,并且这些设定在焊接过程中实时可调;实现多丝实时相序控制,焊接过程稳定,电弧间干扰小;每个电弧的参数都可以根据坡口和熔覆量的需要独立编程设置;焊接过程中的数据采集和过程监视能力使得故障的排查与分析变得十分容易。

AMET窄间隙焊接机头将枪摆角、焊丝间距、焊丝夹角均变为可调参数,焊枪具有更优良的可操作性、更强的工艺兼容性。在激光跟踪系统辅助下,焊枪能够实现焊枪定位、焊接、焊道切换、焊接速度校正等动作的完全自动化。BHW35钢纵缝焊接试验和φ 1 000 mm环缝焊接试验充分验证了AMET焊接系统工作的稳定性和优越性。

[1]杨建国,杨春乐,王志刚,等.BHW35钢特厚板双丝埋弧焊工艺及接头性能的研究[J].东方锅炉,1993(1):22-27.生产经验[C].上海:能源工程焊接国际论坛,2005.

[6]范长信,张红军,周荣灿,等.超超临界机组锅炉用新型耐热钢的焊接[J].电力设备,2006,7(4):11-14.

[7] Viswanathan R,Coleman K.Boiler material for ultrasupercritical coal power plants[R].USC Materials,Quarterly report,2006.

[8] Middleton C,Metcalfe E.A review of laboratory Type IV cracking data in high chromium ferrite steels[C].London:Paper C386/027,MechE Proceedings,1990.

[9]Tabuchi M,Watanabe T,Kubo K,et al.Creep crack growth behaviour in HAZ of weldments for W containinghighCrsteel[R].Germany:ProceedingsoftheSecondInternationalHIDAConference on“advances in defect assessment in high temperature plant”,2000.

[10]潘春旭.异种钢焊接性的研究现状和进展,能源工程焊接国际论坛[R].上海:中国机械工程学会,2005.

[11]Klenk A,Buchmayr B.Data acceptability criteria and data generation:creepdataforwelds[D].Germany:UniversityofStuttgart,2005.

[12]Allen B,Fleming A.Creep performance of similar and dissimilar E911 steel weldments for advanced high temperature plant[R].UK:Proceedings of the fifth Charles Parsons 2000 Conference on“advancematerialsfor21stcenturyturbines and power plant”,2000.

[13]Allen D A,Harvey B,Brett S J.“Fourcrack”-An investigation of the creep performance of advanced high alloy steel welds[J].International Journal of Pressure Vessels and Piping,2007,(84):104-113.

[14]Vyrostkova A,Homolova V,Pecha J,et al.Phase evolution in P92 and E911 weld metals during ageing[J].Materials Science and Engineering A,2008,(480):289-298.

[15]Allen D,Keustermans J P,Gijbels S,et al.Creep rupture and ductility of as-manufactured and service-aged nickel alloy IN617 materials and welds[J].Mater.High Temperature,2004,21(1):55-58.

[16]Viswanathan V,Purgert R,Rawls P.Coal-fired power materials[J].Advanced Materials and Processes,2008,(8):47-49

[17]Shibli A,Starr F.Some aspects of plant and research experience intheuseofnewhighstrengthmartensitic steelP91[J].International Journal of Pressure Vessels and Piping,2007,(84):114-122.

[18]Mohrmann R,Hollstein T,Westerheide R.Modelling of lowcycle fatigue behaviour of the steel E911[C].Materials for advanced power engineering 1998,Proceedings of the sixth Liege Conference,1998.

[19]朱腾辉,曾志超,何 秀.E911钢配套焊条CHH727B的研制[A].2008年第六届中国北方焊接学术会议论文集[C].乌鲁木齐,2008:204-209.

[20]Vaillant J C,Vandenberghe B,Hahn B,et al.T/P23,24,911 and92:Newgradesforadvancedcoal-firedpower plants-Properties and experience[J].International Journal of Pressure Vessels and Piping,2008,(85):38-46.

[21]王 萍,李宜男,王守革.SA-335 P122在超超临界锅炉中的应用[J].电焊机,2006,36(6):56-68.

[22]邵小剑.超超临界机组主蒸汽P92钢的焊接[J].电焊机,2008,38(1):58-62.

Tandem narrow gap SAW system with precision digital control technology

CAI Dong-hong,NING Hai-feng,HE Gang,LI Min-tuo

(AMET Welding Automation Technology(Beijing)Co.,Ltd.,Beijing 102202,China)

In this paper,the basic components and control design of AMET tandem narrow gap SAW were introduced.Flexible design on the welding head make the key parameters such as angle,distance between two wires adjustable.Synchronized control technology based on one time clock was used in this system.All these features give great chance and posibility to develop the welding process for a good and stable.Longitudinal seam in BHW35 boiler steel alloy and circumferential seam in Q235 carbon steel were practised by new NG SAW system in AMET.High quality weld joints were achieved by the testing.

tandem narrow gap SAW;laser tracking;digital control;synchronized control

TG445

A

1001-2303(2010)02-0016-06

2010-01-28

蔡东红(1981—),男,河北唐山人,硕士,主要从事焊接系统开发和焊接工艺的研究工作。