氧化羰基化法合成有机碳酸酯的研究进展

2010-11-09马新宾黄守莹王胜平张萍波

马新宾,黄守莹,王胜平,张萍波

(天津大学 化工学院 绿色合成与转化教育部重点实验室,天津 300072)

特约述评

氧化羰基化法合成有机碳酸酯的研究进展

马新宾,黄守莹,王胜平,张萍波

(天津大学 化工学院 绿色合成与转化教育部重点实验室,天津 300072)

对氧化羰基化法合成绿色化学品有机碳酸酯的研究概况进行了综述,着重介绍了有机碳酸酯的性质和用途、催化剂的开发、反应机理和工艺过程的研究进展。在现有的非光气法合成有机碳酸酯的工艺路线中,氧化羰基化法生产相对安全、原子经济性高、副产物为水,符合绿色化学的原则,具有很好的发展前景。开发设计高效、稳定的催化剂,进一步加强对该工艺多方位的研究,具有非常重要的科学和现实意义,对我国大力发展煤化工和一碳化工将起到推动作用。

有机碳酸酯;氧化羰基化;碳酸二甲酯;碳酸二乙酯;反应机理;工艺过程

随着经济和社会的发展,世界各国对环境污染问题日益重视,环境友好的化学工艺和“绿色化合物”受到青睐。传统化学工业向绿色化工的转型是生存和发展的必由之路,该方面的研究围绕着无毒无害可再生的原料、高原子经济性的化学反应、反应条件温和化、高效催化剂的开发以及环境友好型产品的分子设计等而展开。有机碳酸酯作为绿色化学品是重要的有机化工原料,种类繁多、用途广泛。其中最简单也最重要的是碳酸二甲酯 (DM C)[1],其他具有代表性并得到广泛研究和应用的还有碳酸二乙酯 (D EC)和碳酸二苯酯 (D PC)等。由于 D PC中含有苯环,分子结构及理化性质有别于烷基碳酸酯,因而其制备方法及用途有较大不同,Gong等[2]曾就非光气法合成 D PC及其中间体做了详尽的综述。

传统的光气法合成有机碳酸酯由于不符合绿色化学的要求,逐渐被非光气法所取代。在现有的非光气法路线中,氧化羰基化法以醇或酚、CO和 O2为原料,生成有机碳酸酯和水,生产相对安全、可靠,原子经济性高,是当前国际上公认的绿色化学工艺,成为国内外竞相开发的热点[3]。同时我国煤炭资源丰富,石油储量则相对匮乏,采取能源和化工原料多元化战略,以煤逐步取代部分石油,已成为我国 21世纪化学工业发展的必然趋势。氧化羰基化法合成有机碳酸酯的原料 CO来源广泛,既可从煤或天然气制取,也可利用工业废气如黄磷尾气、电石炉尾气及钢厂、焦化厂等排放烟道气中的 CO,这对于我国资源结构的平衡和发展有重要的意义。

基于技术经济方面的优势,越来越多的研究者将目光投向氧化羰基化法这一工艺路线,采用多种手段将量化研究与传统实验相结合,着重对其催化剂的开发、反应机理、工艺条件及过程优化等方面进行了探索和研究。

本文对氧化羰基化法合成有机碳酸酯 (主要是DM C和 D EC)工艺路线的研究现状进行了综述。

1 烷基碳酸酯的性质和用途

在众多的有机碳酸酯中,分子结构最为简单也是目前研究和应用最广的是DM C和 D EC。由于分子中含有烷基、烷氧基、羰基以及羰基烷氧基,DM C和D EC的化学性质活泼,同时毒性较小,因而可以作为安全替代品取代光气、硫酸酯、卤代烷烃等,广泛用于羰基化、烷基化、烷氧基化和烷基羰基化等有机反应,是医药、食品、农药等众多行业重要的有机合成中间体。同时,鉴于其溶解性能优越、挥发速度相对适中、毒性较低,能有效替代二甲苯、乙酸乙酯、丙酮等有机溶剂,成为涂料用溶剂的“新宠”[4],符合溶剂型涂料向环保型涂料发展的方向。D EC可用于真空管阴极固定漆中、用作表面活性剂和锂电池液添加剂等[5~8]。电子级纯 D EC可用于彩电显像管的清洁剂。此外,DM C还是生产聚碳酸酯的重要原料。目前我国经济的持续高速发展推动了聚碳酸酯消费市场的迅猛发展,我国已成为全球聚碳酸酯需求增长最快的国家。

更为重要的是,高含氧值以及适宜的油水分配系数使烷基碳酸酯可以作为汽油及柴油的含氧添加剂,替代甲基叔丁基醚 (M TB E),显著降低燃烧中产生的碳烟和微粒以及NOx的排放。同时,D EC排放到环境中时,可被缓慢地水解为二氧化碳和乙醇两种无害的产物。因此烷基碳酸酯作为汽油、柴油的含氧添加剂,比醇类、醚类更具有竞争优势,成为烷基碳酸酯潜在的最大用途。在汽车工业不断发展以及对环境保护的要求越来越高的形势下,烷基碳酸酯对于能源和环境可持续发展战略具有十分重要的意义。

2 催化剂的开发与研究

氧化羰基化法合成有机烷基碳酸酯主要分为液相法和气相法。催化剂分为均相催化剂和非均相催化剂,其活性组分主要为 Cu,Pd,Co等;按照载体的不同,大体分为活性炭 (AC)催化剂、分子筛催化剂、氧化物及复合氧化物催化剂体系等。

2.1 液相法

1983年,意大利 EniChem公司率先实现了液相泥浆法合成 DM C的工业化生产,采用浆态床反应器,CuC l作为催化剂,极大地促进了氧化羰基化法合成DM C的工艺路线的研究,同时也为烷基碳酸酯的广泛应用提供了基础。

2.1.1 Cu系配合物催化剂

尽管 CuC1催化剂的活性较高,但在反应液中的溶解度较低,降低了反应效率;同时对反应设备腐蚀严重,催化剂稳定性差。为了克服这些缺点,研究者们尝试以多种金属为活性组分制备催化剂,并加入配体,提高了反应物与催化剂的有效接触;同时配体的电子效应也利于反应中间体的生成,使反应更易进行;配体的加入还有效减缓了设备腐蚀。

2.1.1.1 CuCl配合物

李光兴课题组一直致力于对液相氧化羰基化法合成 DM C[9,10]、D EC[11]以及碳酸甲乙酯[12]体系催化剂的开发,他们发现,在反应物中加入咪唑类化合物和 Schiff碱,可以促进 CuCl催化剂完全溶解,从而提高反应效率且起到缓蚀作用。σ-供电性能的差异和分子结构的不同导致不同种类的Schiff碱对氧化羰基化反应活性的影响不同。

由于 CuC l溶解度低,且对空气和水都较为敏感,研究者们考虑用 Cu(Ⅱ)盐取代 CuC l。但由于CuCl2催化剂的活性相对较低,所以通常将 Cu(Ⅱ)负载在一些载体上或通过添加助剂和配体来改善CuCl2催化剂的性能。

2.1.1.2 CuCl2配合物

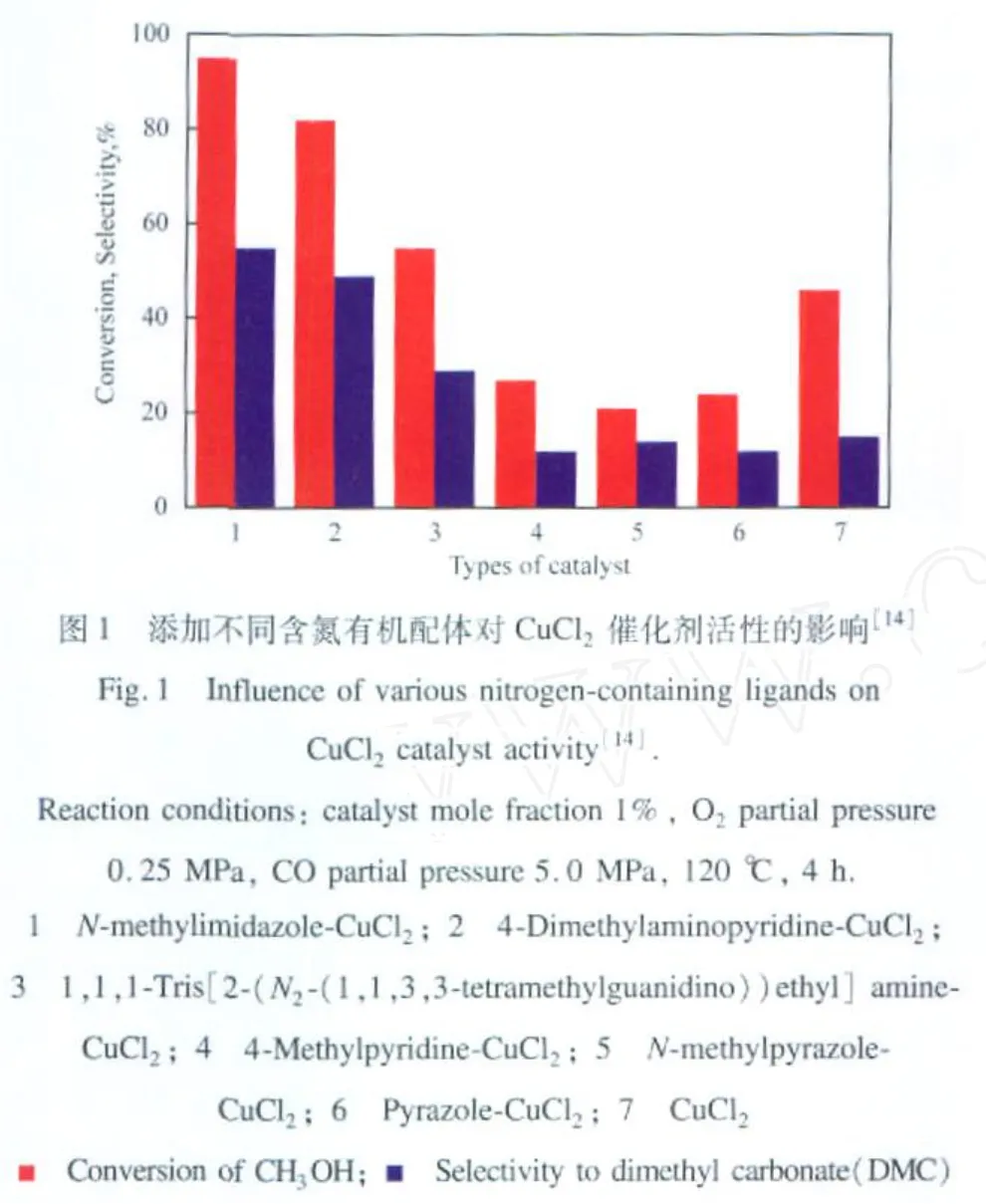

Hu等[13]采用 CuCl2与聚合物配体聚 N-乙烯基 -l,2-吡咯烷酮 (PV P)制备出 PV P-CuCl2单金属催化剂,实验证明,含氮有机配体 PV P能显著提高 CuCl2对氧化羰基化法合成 DM C的催化活性,CO转化率和 DM C选择性都很高。Raab等[14]研究了不同的含氮有机配体 (如图 1所示)和阴离子(Cl-,B r-,I-)种类对 Cu+和 Cu2+配合物催化剂活性的影响,并考察了催化剂对设备的腐蚀性。当配体为 N-甲基咪唑时,催化剂的活性和选择性最优,在优化的反应条件下,甲醇转化率大于 50%,DM C选择性大于 90%;且有效抑制了 DM C的水解。

2.1.1.3 Cu-Pd双金属配合物

Chin等[15]研究了含有 PdCl2(PPh3)2、Cu(OM e)2和M e4NCl的催化剂,实验证明其中单一的某种组分不具有活性或活性很低,3种组分按照一定比例混合后,能够显著提高其催化性能,且反应温度对DM C选择性的影响远大于反应压力和时间的影响。

2.1.2 Cu系氧化物催化剂

利用固体酸和 Cu盐进行固体离子交换制备的催化剂应用于液相氧化羰基化法合成烷基碳酸酯,可以从源头上抑制 C l流失和设备腐蚀问题,有效地提高催化剂寿命。

李忠课题组制备了 SiO2-,SiO2-,SiO2-等硅基复合氧化物,通过调配金属组分的比例和焙烧温度等制备条件,可以制备出具有较多 B rönsted酸位的复合氧化物载体。他们还对/MxOy和/MxOy(M为A l,Zn,Fe)等固体超强酸[19]进行了研究,此类催化剂具有较高的活性和稳定性,其中 Cu+//γ-A l2O3催化剂上的甲醇转化率和 DM C选择性分别高达 17.46%和 98.65%。最近,他们又发现,微波处理有助于制备高分散的 Cu/SiO2-TiO2催化剂[20],其良好的活性主要取决于载体的表面性质,并结合 XPS和 TG表征以及分子模拟研究了 Cu与载体之间的相互作用。

2.1.3 Co系配合物催化剂

近期,Zhu等[21]用 Co-Schiff碱配合物和 Y分子筛形成囊状结构催化剂,其中 Co(salophen)(salophen为双水杨醛邻苯二胺)的活性和选择性最优,且对反应器的腐蚀较小。循环使用 5次后,仍得到较高的产物收率。

尽管液相法的反应效果较好,但催化剂分离、回收困难。由于反应系统密闭,产生的水在体系中累积,使催化剂的选择性降低,造成目标产物碳酸酯分解和副产物 CO2增多。此外,液相反应在釜式反应器中进行,不利于工业连续化生产。因此,研究者们更多地关注非均相催化剂体系的设计和开发,采用固定床反应器,进行气相氧化羰基化法合成有机碳酸酯。

2.2 气相法

2.2.1 以AC为载体的催化剂体系

基于液相法多采用 Cu系催化剂[22],DOW化学公司[23]开发了以 AC为载体的催化剂,采用负载在 AC上的 C5H5NCu(OCH3)Cl催化剂进行了气相氧化羰基化法合成 DM C的研究;并开发了 CuCl/AC催化剂,但是 Cl的流失导致催化剂易失活。20世纪 90年代后,国内外很多研究者对负载于 AC载体上的 CuCl2以及 W acker型 CuCl2-PdCl2催化剂进行了研究,用于催化甲醇气相氧化羰基化合成DM C,并考察了助剂的效应。研究表明,催化剂的活性与活性组分的晶型分布变化、助剂效应以及活性组分在载体表面的行为等因素密切相关。Tom ishige等[24]认为 CuC l2/AC催化剂焙烧过程中有 Cl的流失,随着负载量的增加,C l的流失量减小。Han等[25]利用 XRD和 SEM技术对浸渍法制备的AC负载 CuCl2-PdCl2催化剂的结构进行了表征,并采用 TG,DSC,CO-TPD技术对催化剂的表面特征进行了研究,结合两方面的表征结果认为,γ-Cu2(OH)3C l晶型在 DM C合成过程中的催化活性更好。与 DM C相比,氧化羰基化法合成D EC的研究刚刚起步,但可以看出,用于 D EC与DM C合成的催化剂体系相似。Roh等[26,27]的研究表明,CO过量时,使用 AC负载的 CuCl2-PdCl2-KOH催化剂,D EC的选择性可达 100%;C l-在合成D EC中可能起到了反应物与 Cu2+之间桥梁的作用,促进了电子转移的动力学速率;加入金属碱化物后,D EC的收率明显提高,可能是生成了 OH—Cl复合物的原因。Punnoose等[28]发现,当 Cu-Pd催化剂在用碱进行预处理后,其中至少包含 CuC l2和Cu2(OH)3C l两种形式的 Cu物种,同时指出了Cu2(OH)3Cl有利于D EC的生成。

河北工业大学、天津大学、华东理工大学、复旦大学、太原理工大学等也进行了这方面的研究。Jiang等[29,30]认为,采用双金属氯化物催化剂PdC l2-CuC l2/AC可明显提高 DM C收率,在PdC l2-CuC l2/AC催化剂中添加 CH3COO K可起到抑制 C l流失和改善催化剂电子环境的作用,提高了催化剂的活性和稳定性。Fang等[31]研究发现,通过添加含 Cl再生剂可以使 CuC l2/AC催化剂再生。Yang等[32,33]研究了化学处理方法对 CuC l2-PdC l2-CH3COO K/AC催化剂性能的影响,该催化剂经过 H2O、KOH和 H2还原处理,可大幅度提高产物的空时收率。M a等[34]研究负载于 AC上的CuCl2-碱金属氢氧化物催化剂时发现,催化剂的焙烧温度在 200~300℃之间为佳。另外,他们考察了不同 K助剂对 CuC l2-PdC l2-N aOH/AC催化剂催化合成 D EC的影响,KCl的加入使得 γ-Cu2(OH)3Cl向 Cu(OH)Cl晶型转变,更有利于Pd0—Pd2+和 Cu2+—Cu+的氧化还原,从而改善了催化剂的活性及寿命,乙醇转化率由 18%左右提高到30%以上[35]。

B ell课题组[36]近期对 Cu-Pd/AC催化剂催化合成 D EC进行研究时发现,在催化剂制备过程中,Cu(Ⅱ)几乎全部还原成类似 [CuC l2]-的高分散Cu(Ⅰ)物种,而 Pd则保持氧化态以 PdC l2颗粒形式存在,并推测可能的反应活性物种为生成的[PdC l2-x]· [CuCl2]x。还认为 Cu2Cl(OH)3和C2H5C l的生成导致催化剂失活,这与前期认为不同晶型的碱式氯化铜 (如,Cu(OH)C l[24,35])为反应活性组分的研究结果大相径庭。

以AC为载体的催化剂体系均以 Cu或 Pd的氯化物为活性组分,无法彻底解决 C l流失的问题。因此,众多研究者把目光投向无氯催化剂的研究和开发,力图从本质上消除因 Cl流失引起的催化剂失活和设备腐蚀问题。

2.2.2 以分子筛为载体的无氯催化剂体系

2.2.2.1 一价铜源

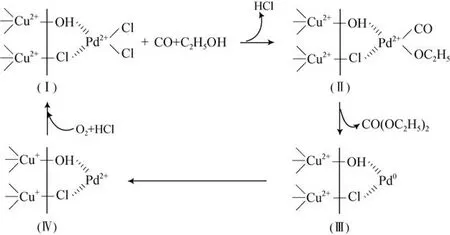

King等[37]研究表明,Cu-分子筛催化剂对甲醇氧化羰基化合成 DM C有较好的活性,催化剂失活速率很慢,证明该反应无需氯;且以一价铜源为活性组分,其活性远好于二价铜源,从而开启了固体离子交换制备 CuC l-分子筛催化剂合成烷基碳酸酯的研究。L i等[38,39]发现在 CuC l与 HY、HZSM-5和 HM CM-41分子筛进行固体离子交换的过程中,发生如式 (1)~(3)所示的反应,随着温度的升高,CuC l升华、蒸发并分散在分子筛表面。

B ell课题组[40]比较了 Cu-Y、Cu-ZSM-5和Cu-MOR催化剂对氧化羰基化反应的催化性能,其中以 Cu-Y催化剂的活性和选择性最优,表明Cu-分子筛催化剂的活性与分子筛的孔道结构和硅铝比密切相关,FTIR表征进一步表明这可能是由于 Y分子筛对 CO的弱吸附造成的。马新宾课题组[41]研究发现,β分子筛独特的十二元环交叉孔道结构对合成 D EC具有较好的选择性,产物中没有以Cu-Y为催化剂时的主要副产物乙缩醛 (D EE)。这是由于β分子筛孔道直径限制了分子直径较大的DEE分子在孔道内的扩散运动,通过分子模拟计算扩散能垒和催化剂活性评价共同验证了分子筛结构产生的择形催化作用对DEC选择性的影响显著。

2.2.2.2 二价铜源

与 CuCl相比,二价铜盐化学性质稳定、易于保存、价格便宜。利用二价铜源取代 CuCl制备无氯催化剂可以简化合成过程,降低成本,具有很好的工业应用前景。

R ichter等[42,43]采用二价铜盐制备 Cu-Y催化剂,得到了活性较高的催化剂,这是因为高温惰性处理使 Cu2+向 Cu+转变并锚定在分子筛载体的B rönsted酸位上。

L i等[44]认为 CuC l2在高温下可以分解成 CuCl与 Cl2,进而与酸性 Y分子筛发生固体离子交换。当焙烧温度升至 650℃时,Cu交换量达到 0.1mol/g,催化剂的活性最高,甲醇转化率和 DM C选择性分别达到 4.36%和 74.55%。

2.2.3 以氧化物为载体的催化剂体系

含有B rönsted酸位的氧化物也可以作为载体制备用于氧化羰基化法合成烷基碳酸酯的催化剂。Bell课题组[45]考察了以不同铜源为前体制备的Cu/SiO2催化剂,发现 Cu的分散度存在很大差异,且对反应活性有重要影响。

采用固体离子交换方法制备无氯高负载量 Cu基催化剂,可以从根本上解决 Cl流失造成的催化剂失活和设备腐蚀问题,延长催化剂的使用寿命。但是如何深刻认识和调控固体酸载体的表面酸性,避免和减少副反应的发生,提高 CuC l的交换量进而增加 Cu+活性中心数量,成为氧化羰基化法合成烷基碳酸酯催化剂开发的难点。

3 反应机理的研究

随着研究的深入,研究者们更加注重从反应机理上探讨催化氧化羰基化法合成烷基碳酸酯这一工艺路线,试图从微观分子角度了解整个过程的本质特征,有效地从源头上抑制催化剂失活,为开发高效、稳定的催化剂以及筛选合适的工艺条件、选择设计反应器进而为工业放大提供理论依据和指导意义。现代表征手段的进步使得化学研究已深入到分子、原子和电子的微观尺度,可以在线监测反应中基团的生成、探究催化剂活性组分的位置和状态以及与载体的结合力等,从而更有效、真实地推测反应机理。同时,量子化学理论、数学方法和计算机技术的飞速发展使分子模拟成为催化领域强有力的研究手段,量化研究成为十分重要和活跃的前沿课题。利用分子模拟可以从微观尺度上考察分子特性、载体表面行为、反应机理和扩散过程等,既可与实验结果相互佐证,又能从理论上指导实验的设计和进行。

3.1 液相法

Saegusa等[46]较早对甲醇氧化羰基化法合成DM C的机理进行了报道。Rom ano等[47]将反应机理拓展为两步:CuC l氧化生成 (CH3OCu)+Cl-物种,然后该物种被 CO还原生成 DM C;他们还研究了水对DM C生成的影响。

Raab等[14]在液相反应体系中,以氯苯为溶剂,在反应条件下加入无水 CuC l2和 CO,反应一段时间后,没有检测到光气的生成,排除了 CuC l2中的 C l和 CO反应生成光气、再经醇解生成 DM C的可能,并由此推测了在含氮有机配体均相催化剂作用下可能的反应路径。

3.2 以 AC为载体的催化剂体系

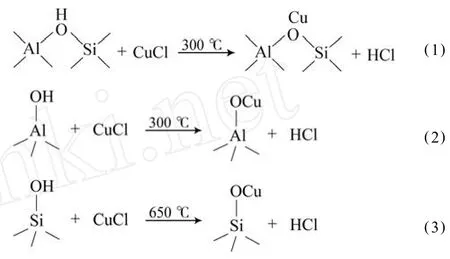

Jiang等[29]认为氧化羰基化反应遵循氧化还原机理,单金属氯化物催化剂中 Pd2+/Pd0和 Cu2+/Cu+是活性位,而双金属催化剂的协同作用使得反应活性显著提高。Zhang等[35]在 D EC的合成中提出与 Park等[48]类似的反应机理 (如图 2),认为PdC l2通过—Cl和—OH与碱式氯化铜作用,同时伴随 HC l的生成,随后生成 D EC,Cu和 Pd完成氧化还原过程。

图 2 CuCl2-PdCl2-KCl-NaOH/AC催化剂上乙醇氧化羰基化合成DEC的反应机理[35]Fig.2 Schematic reaction scheme for oxidative carbonylation of ethanol to diethyl carbonate over CuCl2-PdCl2-KCl-NaOH/AC catalyst[35].

3.3 以分子筛为载体的催化剂体系

King[37]通过大量 FTIR表征检测出反应过程中有 CuⅠ(CO)、CuⅡ(OCH3)以及铜甲酯基物种的生成,由此推测反应分 3步进行:甲氧基形成、CO插入以及甲醇与甲酯基反应生成 DM C。A nderson等[49,50]对 CuX催化剂催化甲醇氧化羰基化反应的动力学进行了研究,主产物 DM C和副产物甲缩醛(DMM)、甲酸甲酯 (M F)的生成符合 L angm uir反应机理。首先甲醇吸附在催化剂表面生成甲氧基物种,这一过程基本能达到平衡;气态 CO缓慢插入甲氧基中生成甲酯基物种,这一过程为反应速率的控制步骤;随后生成的甲酯基与吸附的甲氧基反应,生成 DM C。

Richter等[42]通过原位 FTIR表征对 Cu2O/Y催化剂上的氧化羰基化反应机理进行了研究,发现与 CuCl/Y催化剂基本相同,认为在分子筛体系中,C l存在与否对反应机理并无明显影响。由于该反应对 CO是一级反应,因而他们认为气态 CO直接以 R ideal-Eley式插入到甲氧基中。

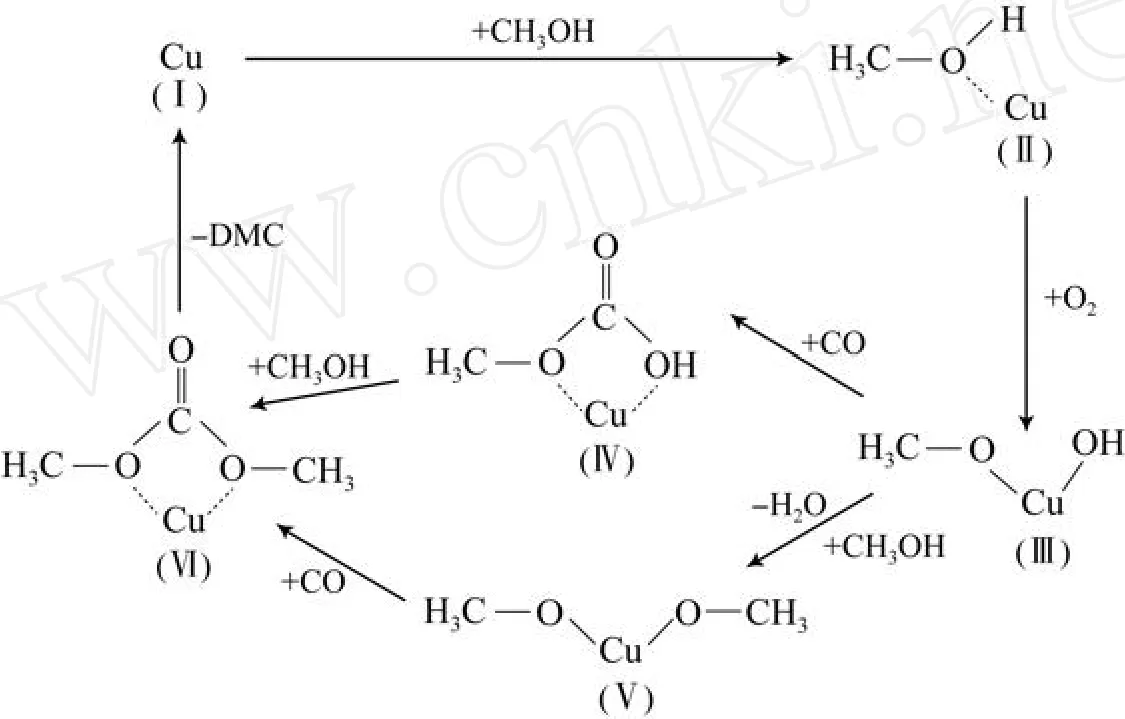

B ell课题组[51]通过原位 FTIR和质谱分析对合成DM C反应过程的中间产物进行了研究 (如图3)。该机理与 King[37]提出的反应机理有两点不同:一是 CO与甲氧基反应后生成单甲基碳酸酯而非铜甲酯基物种,这主要是由于 CO插入到甲氧基铜物种中后形成了两个相似的化学键;二是增加了一条可能的反应路径,即 CO插入二甲氧基铜物种中形成DMC。他们将 CuY催化剂预先暴露在 O2和甲醇气氛中,然后切断 O2和甲醇,再通入 CO,可以检测到DMC的生成,而第一条路径无法解释这一现象;同时还给出了副产物DMM和M F可能的生成路径。

图 3 DMC生成机理[51]Fig.3 M echanism for formation of DMC[51].

随后,Bell课题组[52,53]基于密度泛函理论,运用分子模拟手段对 CuY催化剂中 Cu+的化学环境及其对甲醇氧化羰基化合成 DM C反应性能的影响进行了量化研究,并对两种可能的反应路径分别进行了计算。采用A l和 Cu的 X射线近边吸收结构光谱测定了其氧化状态、配位环境及 A l和 Cu的键长。两种研究结果共同说明,交换的 Cu绝大多数以 Cu+形式存在于八面沸石结构中的Ⅰ′,Ⅱ,Ⅲ′位中,然而仅Ⅱ和Ⅲ′位的 Cu+易与反应物接近,因此只有这些离子对催化剂活性有所贡献。

总的说来,对于氧化羰基化法合成有机碳酸酯反应机理的研究逐步深入,取得了一定的进展,但主要侧重于气固非均相反应体系,且反应路径的确定仍存在争议,需要进一步通过实验和模拟计算相互配合从而更深刻、准确地揭示其本质。

4 工艺过程的研究

4.1 副产物水的脱除

氧化羰基化法合成烷基碳酸酯的研究结果表明,反应的主要副产物水可以使烷基碳酸酯水解,导致目标产物收率降低。早在 EniChem公司泥浆法合成工艺中,由于过剩的甲醇循环至反应器,因而从DM C和甲醇混合液中移除副产物水就成为重要的工艺环节。

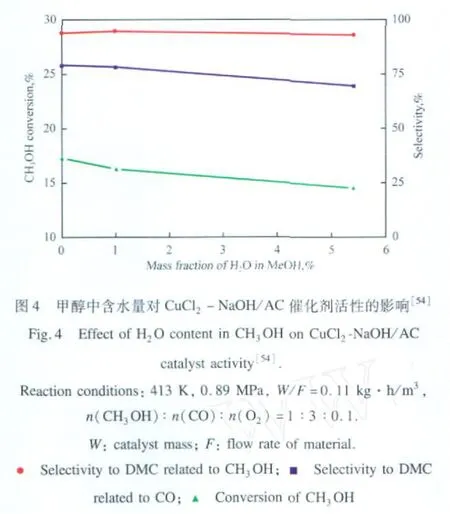

对于气相反应,Itoh等[54]考察了甲醇中含水量不同时 CuCl2-N aOH/AC催化剂的活性 (见图 4)。他们认为由于生成的 DM C发生水解,因而甲醇转化率和DM C相对于 CO的选择性都显著降低。

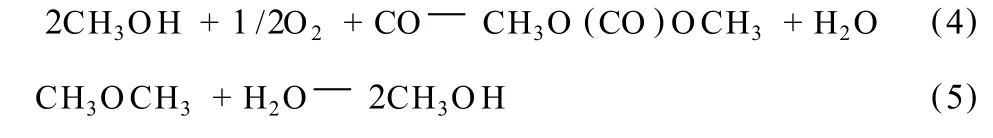

另一方面,生成的水会与固体酸载体表面羟基作用,覆盖活性中心,导致催化剂失活。A nderson等[50]利用原位 FTIR表征表明,生成的水减少了催化剂表面甲氧基物种的数量,从而抑制了 DM C的生成。如能有效、及时地将水脱除,可在一定程度上提高反应物分子的转化率,并改善催化剂的活性和稳定性。常雁红等[55]将二甲醚和甲醇共同进料,通过二甲醚水解反应,在减少反应生成水的同时增加反应物甲醇的含量 (反应方程式见式 (4)和式(5))。通过对水解催化剂的筛选,以 CuC l和 HX分子筛为共混合催化剂,有效地提高了 DM C的收率。

王文进等[56]用 Benson基团贡献法估算了甲醇、二甲醚共进料气相氧化羰基化合成 DM C的热力学数据,通过分析得出:在一定温度范围内,醚水解和氧化羰基化反应分别为吸热、放热反应,可以满足能量耦合的要求;耦合反应的自由能变小于零,说明了甲醇和二甲醚共进料气相氧化羰基化法制备DM C的路线是可行的;为达到甲醇氧化羰基化和二甲醚水解这两个反应的耦合,在催化剂设计时,两个反应的速率存在一最佳比值。

4.2 反应器的研究

目前,对于氧化羰基化法合成有机碳酸酯的研究多采用釜式反应器或固定床反应器,反应过程中存在一定的问题:(1)反应本身为强放热反应,反应温度不宜控制,且最适宜的反应温度范围较窄;(2)C l-的流失导致催化剂失活速率较快,需要进行循环再生以保证有机碳酸酯的收率并防止设备腐蚀。针对这些问题,Itoh等[54]采用 60μm的小颗粒 AC负载型催化剂在流化床反应器中进行了考察,筛选出最佳的工艺条件,并探讨了原料中 N2,H2,CO2,H2O杂质的影响。对于气相氧化羰基化法合成有机碳酸酯,流化床反应器的优势明显:(1)可采用小颗粒且粒径分布较宽的催比剂;(2)通入含 HC l的混合气体,使反应过程和催化剂循环再生过程连续化;(3)及时撤出反应放出的大量热量,使整个床层在近于等温条件下操作,温度易于控制;(4)设备结构简单,便于大规模工业化生产。因此,如何利用流化床反应器,解决现阶段研究中不可避免的问题,是氧化羰基化法合成有机碳酸酯新的探索领域。

5 结语

有机碳酸酯作为重要的有机合成中间体,工业应用前景广阔。其中,烷基碳酸酯,尤其是 DM C和D EC更是应用广泛的“绿色化学品”,可用于医药、食品、农药、电子、涂料等行业,且有望取代 M TB E,作为汽油和柴油的添加剂使用。氧化羰基化法合成烷基碳酸酯以其环境友好的工艺特点受到研究者的青睐。我国现阶段石油资源紧张而煤炭和天然气储量相对丰富,由传统的石油化工向煤化工转变是国家能源利用的战略趋势。因此氧化羰基化法工艺路线的发展对我国煤化工、一碳化工的发展将起到推动和促进的作用。目前开发设计高效、稳定的催化剂、研究反应机理以及解决工程放大问题仍是人们关注的焦点。其中,催化剂的制备和控制可以从根本上解决由 Cl流失带来的反应活性下降和设备腐蚀问题,大幅度提高目标产物的选择性和收率,成为所有研究任务的重中之重。进一步加强对该工艺多方位的研究,有非常重要的科学和现实意义。

1 Abbas-A lli G S,Swam inathan S.O rganic Carbonates.Chem Rev,1996,96(3):951~976

2 Gong Jinlong,M a X inbin,W ang Shengp ing.Phosgene-Free Approaches to Catalytic Synthesis of D iphenyl Carbonate and Its Intermediates.Appl Catal,A,2007,316(1):1~21

3 马新宾,张震,石海峰等.碳酸二乙酯的合成方法.化学通报,2003,66(8):528~535

4 方云进,肖文德,朱开宏等.碳酸二甲酯溶剂在溶剂型涂料中的应用研究.涂料工业,2000,30(1):26~28

5 Nagasubramanian G,Doughty D.Improving the Interfacial Resistance in L ithium Cells w ith Additives.J Power Sources,2001,96(1):29~32

6 M oumouzias G,Ritzoulis G,Siapkas D,et al.Comparative Study of L iBF4,L iAsF6,L iPF6,and L iClO4as Electrolytes in Propylene Carbonate-D iethyl Carbonate Solutions for L i/L iM n2O4Cells. J Power Sources,2003,122(1):57~66

7 HerstedtM,StjerndahlM,Gustafsson T,et al.Anion Receptor for Enhanced Thermal Stability of the Graphite Anode Interface in a L i-Ion Battery.Electrochem Commun,2003,5(6):467~472

8 Gnanaraj J S,Zinigrad E,Asraf L,et al.On the Use of L iPF3·(CF2CF3)3(L iFAP)Solutions for L i-Ion Batteries.Electrochem Commun,2003,5(11):946~951

9 M oW anling,Xiong Hui,L i Tao,et al.The Catalytic Performance and Corrosion Inhibition of CuCl/Schiff Base System in Homogeneous Oxidative Carbonylation of M ethanol.J Mol Catal:Chem,2006,247(1~2):227~232

10 M o W anling,L iu Haitao,Xiong Hui,et al.Preparation of CuCl/1,10-PhenanthrolineImmobilized on Polystyrene and Catalytic Performance in Oxidative Carbonylation ofM ethanol.Appl Catal,A,2007,333(2):172~176

11 Xiong Hui,M o W anling,Hu Jianglin,et al.CuCl/Phen/NM I in Homogeneous Carbonylation for Synthesis of D iethyl Carbonate:Highly Active Catalyst and Corrosion Inhibitor. Ind Eng Chem Res,2009,48(24):10 845~10 849

12 莫婉玲,黄荣生,熊辉等.CuCl/菲咯啉 /甲基咪唑催化甲醇/乙醇氧化羰化一步合成碳酸甲乙酯.催化学报,2004,25(3):243~246

13 Hu Juncheng,Cao Yong,Yang Ping,et al.A Novel Homogeneous CatalystM ade of Poly(N-V inyl-2-Pyrrolidone)-CuCl2Complex for the Oxidative Carbonylation of M ethanol to D imethyl Carbonate.J M ol Catal A:Chem,2002,185(1~2):1~9

14 Raab V,M erz M,Sundermeyer J.L igand Effects in the Copper Catalyzed Aerobic Oxidative Carbonylation ofM ethanol to D imethyl Carbonate(DMC).J Mol Catal A:Chem,2001,175(1~2):51~63

15 Chin C S,Shin D,W on G,et al.The Effects of Catalyst Composition on the Catalytic Production of D imethyl Carbonate.J M ol Catal A:Chem,2000,160(2):315~321

16 Ren Jun,L i Zhong,L iu Shusen,et al.S ilica-Titania M ixed Oxides:Si-O-Ti Connectivity,Coordination of Titanium,and Surface Acidic Properties.Catal Lett,2008,124(3~4):185~194

17 Zheng Huayan,Zhou Yuan,Ren Jun,et al.Preparation of SiO2-ZrO2M ixed Oxides Supported Copper Catalysts forOxidative Carbonylation of M ethanol.In:14th International Congress on Catalysis.Korea:Seoul,2008.13~18

18 L i Zhong,M eng Fanhui,Ren Jun,et al.Surface Structure and Catalytic Performance of CuCl/SiO2-A l2O3Catalysts forM ethanol Oxidative Carbonylation.Chin J Catal,2008,29(7):643~648

19 李忠,黄海彬,谢克昌.CuI/SO2-4/ZnO和 CuI/S2O2-8/ZnO催化剂的制备与表征.高等学校化学学报,2008,29(8):1 609~1 615

20 Ren Jun,L iu Shusen,L i Zhong,et al.Oxidative Carbonylation of M ethanol to D imethyl Carbonate over CuCl/SiO2-TiO2Catalysts Prepared by M icrowave Heating:The Effect of Support Composition.Appl Catal,A,2009,366(1):93~101

21 Zhu Dajian,M ei Fum ing,Chen L ijuan,et al.Synthesis of D imethyl Carbonate by Oxidative Carbonylation Using an Efficient and Recyclable Catalyst Co-Schiff Base/Zeolite.Energy Fuel,2009,23(5):2 359~2 363

22 Anic SPA.M ethod for the Preparation of Esters of Carbonic Acid.US Pat Appl,US4218391A.1980

23 Dow Chem ical Company.Process of Preparing D ihydrocarbyl Carbonates Using a N itrogen-Containing Coordination Compound Supported on Activated Carbon.US Pat Appl,US4625044.1986

24 Tom ishige K,Sakaihori T,Sakai S,et al.D imethyl Carbonate Synthesis by Oxidative Carbonylation on Activated Carbon Supported CuCl2Catalysts:Catalytic Properties and Structural Change.Appl Catal,A,1999,181(1):95~102

25 Han M S,Lee B G,Ahn B S,et al.Synthesis of D imethyl Carbonate by Vapor Phase Oxidative Carbonylation of M ethanol over Cu-Based Catalysts.J M ol Catal A:Chem,2001,170(1~2):225~234

26 Roh N S,Dunn B C,Eyring E M,et al.Production of D iethyl Carbonate from Ethanol and Carbon M onoxide over a Heterogeneous Catalytic Flow Reactor. Fuel Process Technol,2003,83(1~3):27~38

27 Dunn B C,Guenneau C,Hilton S A,et al.Production of D iethyl Carbonate from Ethanol and Carbon M onoxide over a Heterogeneous Catalyst.Energy Fuel,2002,16(1):177~181

28 Punnoose A,Seehra M S,Dunn B C,et al.Characterization of CuCl2/PdCl2/Acitivated Carbon Catalysts for the Synthesis of D iethyl Carbonate.Energy Fuels,2002,16(1):182~188

29 Jiang Ruixia,W ang Yanji,Zhao Xinqiang,et al.Characterization of Catalyst in the Synthesis of D imethyl Carbonate by Gas-Phase Oxidative Carbonylation of M ethanol. J M ol Catal A:Chem,2002,185(1~2):159~166

30 Jiang Ruixia,W ang Shufang,Zhao Xinqiang,et al.The Effects of Promoters on Catalytic Properties and Deactivation-Regeneration of the Catalyst in the Synthesis of D imethyl Carbonate. Appl Catal,A,2003,238(1):131~139

31 Fang D ingye,Cao Fahai. Intrinsic Kinetics of D irect Oxidative Caronylation of Vapor PhaseM ethanol to D imethyl Carbonate over Cu-Based Catalysts.Chem Eng J,2000,78(2):237~241

32 Yang Ping,Cao Yong,Hu Juncheng,et al.M esoporous B imetallic PdCl2-CuCl2Catalysts for D imethyl Carbonate Synthesis by Vapor Phase Oxidative Carbonylation of M ethanol.Appl Catal,A,2003,241(1~2):363~373

33 Yang Ping,Cao Yong,Dai W eilin,et al.Effect of Chem ical Treatment of Activated Carbon as a Support for Promoted D imethyl Carbonate Synthesis by Vapor Phase Oxidative Carbonylation of M ethanol overW acker-Type Catalysts.Appl Catal,A,2003,243(2):323~331

34 M a Xinbin,L i Zhenhua.Effect of Cu Catalyst Preparation on the Oxidative Carbonylation of M ethanol to D imethyl Carbonate.React Kinet Catal Lett,2002,76(1):179~187

35 Zhang Zhen,M a Xinbin,Zhang Jing,et al.Effect of Crystal Structure of Copper Species on the Rate and Selectivity in Oxidative Carbonylation of Ethanol for D iethyl Carbonate Synthesis.J M ol Catal A:Chem,2005,227(1~2):141~146

36 B riggs D N,Law rence K H,Bell A T.An Investigation of Carbon-Supported CuCl2/PdCl2Catalysts for D iethyl Carbonate Synthesis.Appl Catal,A,2009,366(1):71~83

37 King S T.Oxidative Carbonylation of M ethanol to D imethyl Car-bonate by Solid-State Ion-Exchanged CuY Catalysts.Catal Today,1997,33(1~3):173~182

38 L i Zhong,Xie Kechang,Slade C T R.High Selective Catalyst CuCl/MCM-41for Oxidative Carbonylation of M ethanol to D imethyl Carbonate.Appl Catal,A,2001,205(1~2):85~92

39 L i Zhong,Xie Kechang,Slade C T R.Studies of the Interaction Between CuCl and HY Zeolite for Preparing Heterogeneous CuI Catalyst.Appl Catal,A,2001,209(1~2):107~115

40 Zhang Yihua,B riggs D N,Sm it E D,et al.Effects of Zeolite Structure and Composition on the Synthesis of D imethyl Carbonate by Oxidative Carbonylation of M ethanol on Cu-Exchanged Y,ZSM-5,and M ordenite.J Catal,2007,251(2):443~452

41 Zhang Pingbo,Huang Shouying,Yang Yang,et al.Effect of SSIE Structure of Cu-Exchangedβand Y on the Selectivity for Synthesis of D iethyl Carbonate by Oxidative Carbonylation of Ethanol:A Comparative Investigation.Catal Today,2010,149(1~2):202~206

42 RichterM,FaitM J G,Eckelt R,et al.Gas-Phase Carbonylation of M ethanol to D imethyl Carbonate on Chloride-Free Cu-Precipitated Zeolite Y at Normal Pressure.J Catal,2007,245(1):11~24

43 RichterM,FaitM J G,Eckelt R,et al.Oxidative Gas Phase Carbonylation of M ethanol to D imethyl Carbonate over Chloride-Free Cu-Impregnated Zeolite Y Catalysts at Elevated Pressure.J Catal,2007,73(3~4):269~281

44 L i Zhong,W ang Ruiyu,Zheng Huayan,et al. Preparation of CuIY CatalystUsing CuCl2as Precursor forVapor Phase Oxidative Carbonylation ofM ethanol to D imethyl Carbonate.Fuel,2010,89(7):1 339~1 343

45 D rake I J,Fujdala K L,BellA T,et al.D imethyl Carbonate Production via the Oxidative Carbonylation ofM ethanol over Cu/SiO2Catalysts Prepared via M olecular Precursor Grafting and Chem ical Vapor Deposition Approaches.J Catal,2005,230(1):14~27

46 Saegusa T,Tsuda T,Isayama K.Reaction of Cupric A lkoxide and Carbon M onoxide.J O rg Chem,1970,35(9):2 976~2 978

47 Romano U,Tesel R,M auri M M,et al.Synthesis of D imethyl Carbonate from M ethanol,Carbon M onoxide,and Oxygen Catalyzed by CopperCompounds.Ind Eng Chem Prod Res Dev,1980,19(3):396~403

48 Park E D,Choi S H,Lee J S.Active States of Pd and Cu in Carbon-Supported W acker-Type Catalysts for Low-Temperature CO Oxidation.J Phys Chem B,2000,104(23):5 586~5 594

49 Anderson S A,Root T W.Kinetic Studies of Carbonylation of M ethanol to D imethyl Carbonate over Cu+X Zeolite Catalyst.J Catal,2003,217(2):396~405

50 Anderson S A,Root T W.Investigation of the Effect of Carbon M onoxide on the Oxidative Carbonylation ofM ethanol to D imethyl Carbonate over Cu+X and Cu+ZSM-5Zeolites.J M ol Catal A:Chem,2004,220(2):247~255

51 Zhang Yihua,Bell A T.The M echanism of D imethyl Carbonate Synthesis on Cu-Exchanged Zeolite Y.J Catal,2008,255(2):153~161

52 D rake I J,Zhang Yihua,B riggs D,et al.The Local Environment of Cu+in Cu-Y Zeolite and Its Relationship to the Synthesis of D imethyl Carbonate.J Phys Chem B,2006,110(24):11 654~11 664

53 Zheng Xiaobo,Bell A T.A Theoretical Investigation of D imethyl Carbonate Synthesis on Cu-Y Zeolite.J Phys Chem C,2008,112(13):5 043~5 047

54 Itoh H,W atanabe Y,M ori K,et al.Synthesis of D imethyl Carbonate by Vapor Phase Oxidative Carbonylation of M ethanol.Green Chem,2003,5(5):558~562

55 常雁红,韩仪卓,王心葵等.甲醇、二甲醚共进料合成碳酸二甲酯.石油化工,2000,29(11):829~831

56 王文进,方奕文,宋一兵等.甲醇、二甲醚共进料气相氧化羰基化合成碳酸二甲酯的热力学分析.天然气化工,2007,32(1):44~47

Advance in Synthesis of Organ ic Carbonate by Oxidative Carbonylation

M a Xinbin,Huang Shouying,Wang Shengping,Zhang Pingbo

(Key Laboratory for Green Chem ical Technology ofM inistry of Education,School of Chem ical Engineering and Technology,Tianjin University,Tianjin300072,China)

O rganic carbonates are w idely used in organic synthesis as environm entally benign chem ical raw m aterials,especially for oxygen-containing fuel additives in recent years.Synthesis of organic carbonate by oxidative carbonylation has attached m uch attention as an alternative process to phosgenation processin the view of green chem istry. Research progress of catalysts, reaction m echanism and technological process in synthesis of organic carbonate via oxidative carbonylation w ere review ed in the paper. It is very important both scientifically and practically to design efficient and stable catalyst,and further strengthen m ulti-faceted study of this process,w hich w ill prom ote the developm ent of both coal chem ical industry and C1chem ical industry in China.

organic carbonate;oxidative carbonylation;dim ethyl carbonate;diethyl carbonate;reaction m echanism;technological process

1000-8144(2010)07-0697-09

TQ032.4

A

2010-01-03;[修改稿日期 ]2010-04-28。

马新宾(1968—),男,内蒙古自治区土默特左旗人,博士,教授,电话 022-27406498,电邮 xbma@tju.edu.cn。

国家自然科学基金项目 (20576093,20876112);国家自然科学基金重点项目(20936003)。

(编辑 安 静 )