环保型水基清洗剂的研制

2010-11-07赵永武王永光

王 慧,赵永武,王永光

(江南大学机械工程学院,江苏无锡 214122)

环保型水基清洗剂的研制

王 慧,赵永武,王永光

(江南大学机械工程学院,江苏无锡 214122)

研制了一种新型环保的水基清洗剂。并探讨了温度、时间和清洗剂活性物质量分数对脱脂率的影响。清洗剂的典型组分为:2.0%氨基聚醚混合物、0.3%~0.4%α-烃基磺酸钠、0.4%~0.5%壬基酚聚氧乙烯醚、1.2%~1.3%羧酸盐防锈剂。该清洗剂具有稳定、低泡、无毒、无害、去污率高的特点,在室温6min下清洗率达100%,对碳钢和铸铁具有良好的清洗和防锈能力。

水基清洗剂;防锈性;油污;高效

引言

在机械制造业中,金属清洗剂被广泛应用于机械制造与修理、汽车制造与修理、热处理、电镀及喷漆等各种行业,金属清洗剂已成为许多行业工艺流程中一个不可缺少的质量控制工序[1]。生产中常用的金属清洗剂有以下三种:溶剂型清洗剂、复合型清洗剂和水基型清洗剂。溶剂型清洗剂以有机溶剂为主要成分,虽然有很强的清洗能力,很容易洗净金属表面的污垢,但其大多易燃、易挥发,对人体健康造成危害,也会造成环境污染,资源浪费和洗涤成本的增高。复合型清洗剂是以溶剂和表面活性剂为主复配而成的,由于其成分中含有部分有机溶剂,所以也存在环境污染和资源浪费等问题[2]。水基清洗剂具有以水代油、节省能源、安全可靠、减少污染和降低清洗成本等一系列优越性,得到了广泛的应用。因此,使用以表面活性剂为主要成分的水基清洗剂来代替或部分代替溶剂型清洗剂和复合型清洗剂,已成为一种不可阻挡的趋势[3]。本文研究了一种新型环保低泡的水基清洗剂,并考察了温度、时间和活性物质量分数对脱脂率的影响规律。

1 实验内容

1.1 清洗剂的配制

实验所选用的材料均为无重金属、N、P等有害元素,生物降解性能好的绿色环保组分。本实验选用的材料为氨基聚醚混合物、α-烃基磺酸钠(AOS)、非离子表面活性剂、壬基酚聚氧乙烯醚(TX-10)、羧酸盐防锈剂四种物质。利用多种聚醚类表面活性剂和防锈剂进行复配,既可以提高清洗剂的性能又能控制泡沫过多。

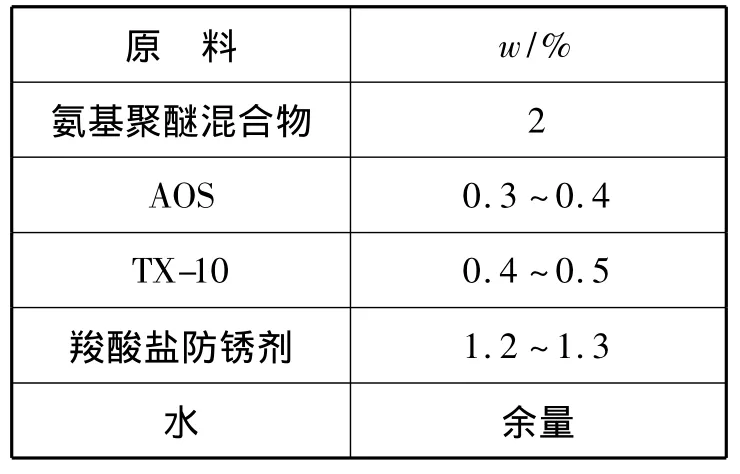

根据多次实验,通过改变成分与比例进行复配,弃去其中分层的样品,得到稳定均一、透明的样品用于进一步筛选。最终确定清洗剂的组成如表1。

表1 清洗剂组成

1.2 清洗剂性能测试

主要仪器和材料:BS210S电分析天平,恒温水浴,DGL-2001型电热干燥器,150mL烧杯,试片尺寸为d=20mm HT300灰铸铁和50mm×50mm×5mm的45#碳钢片,150#液压油。

1.2.1 清洗能力试验

1)将3片打磨好并经乙醇及丙酮擦拭干净的灰铸铁试片在天平上称量,准确到0.1mg。此质量以m1表示。

2)将试片一面均匀地涂上油污,其余表面不涂覆,油污质量控制在50~80mg之间,准确称量到0.1mg。此质量以m2表示。

3)将浸油并称量后的试片置于盛有50mL清洗液的150mL的烧杯中,静置3min,再在200mL蒸馏水中清洗10次,取出试片放在干燥器中干燥5min后取出,在天平上称量。此质量以m3表示。m2~m3为被清洗掉的油污质量。

4)清洗能力以清洗率(W)表示,并按下式计算:

W=(m2-m3)/(m2-m1)

5)对碳钢试片进行脱脂率的测定,方法同上[4]。

1.2.2 防锈性试验

将清洗后的灰铸铁试片和碳钢试片在常温下静置24h进行防锈性能测试。

1.2.3 耐蚀性试验

1)将打磨并清洗的2块同种材质试片分别在分析天平上称量得m4,然后用尼龙丝扎结牢固,吊挂于500mL广口瓶中,试片不得互相接触。

2)把所配制的清洗液预热至(40±2)℃,倒入广口瓶中,并使试液高于试片顶端约10mm,然后加盖,于(40±2)℃下恒温放置。

3)试验8h后,趁热取出试片,经蒸馏水漂洗后,再用无水乙醇清洗两次,立即热风吹干,与新打磨清洗好的试片进行对比,并检查外观,去掉尼龙丝再次称量得m5,m5-m4即为质量变化[5]。

1.2.4 消泡性试验

1)将所配制的清洗剂溶液预热至(30±2)℃。

2)将试液倒入量筒中,使液面距筒塞下端面70mm,盖上塞子。在(30±2)℃的电烘箱中放置l0min后取出,立即上下摇动1min,上下摇动的距离约为0.33m,频率约100~110次/min。

3)摇动完毕后,打开筒塞。将盛有试液的量筒置于(30±2)℃的电烘箱中静置10min,观察泡沫消失情况,记下残留泡沫高度(应为泡沫高、低峰值的平均数)。

1.2.5 耐温试验

1)高温试验:将清洗剂倒入量筒,加塞后放入(60±2)℃干燥箱中,6 h后取出,恢复到室温下,观察外观。

2)低温试验:经高温试验无变化的试样放入冰箱,在冷冻条件下保持24h。取出恢复到室温,观察外观[6]。

2 结果与讨论

2.1 清洗剂性能的测试结果

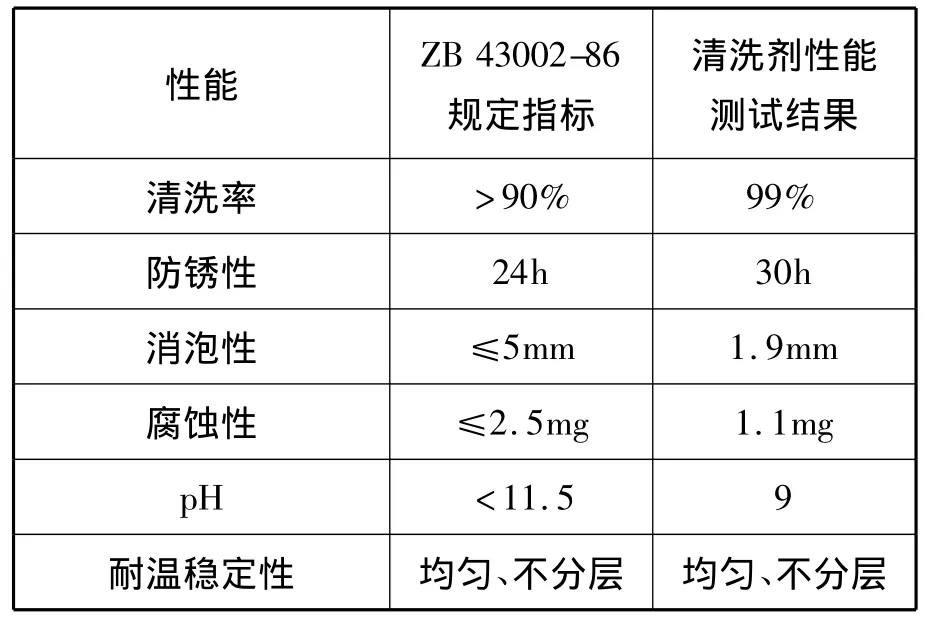

试验结果表明:该清洗剂具有非常优良的清洗能力,在24h内防锈性能优异,泡沫低,耐温稳定性好,对金属的腐蚀率低,试验结果见表2。

表2 清洗剂性能

2.2 清洗率与清洗时间的关系

沾有油污的45#碳钢试片在室温条件下,清洗剂的W与时间的关系见图1。

图1 清洗率与清洗时间的关系

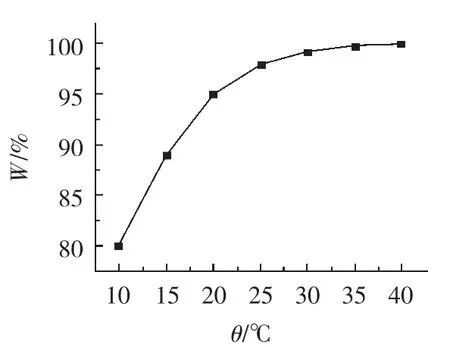

2.3 清洗率与清洗温度的关系

图2为温度与清洗率关系曲线。由图2可以看出清洗率随着温度的升高而逐渐提高,这是由于表面活性剂的分散和增溶作用随着温度的升高而逐渐增高[7]。该清洗剂在常温下即可达到较高的清洗率,35℃时清洗率达到100%。

图2 清洗率与清洗温度的关系

2.4 清洗率与清洗剂表面活性物质含量的关系

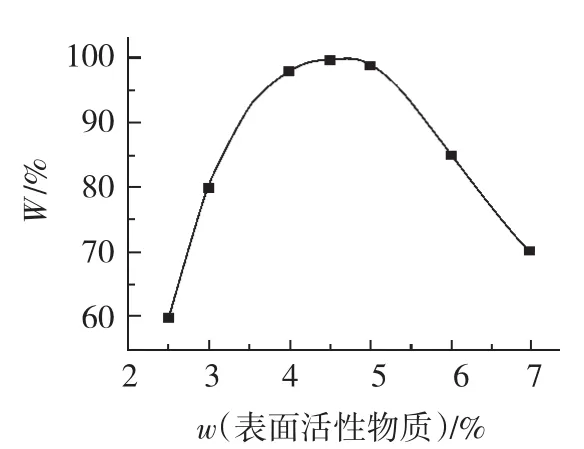

在典型配方基础上,加水配制成不同质量分数活性物的清洗剂进行清洗率对比试验,结果见图3。

从图3中看出,如果表面活性物质量分数太低,清洗剂对油污的溶解和膨润能力也随之降低,清洗率降低。表面活性物质量分数太高时,不利于对油污的湿润和渗透,而且较难降低油相和水相之间的表面张力,清洗率有所降低[8]。实验结果表明,本清洗剂的w(表面活性物质)在4.2%~4.7%之间清洗效率较高。

图3 清洗率与w(表面活性物质)的关系

3 结论

1)本清洗剂的典型配方为:2%氨基聚醚混合物、0.3%~0.4%AOS、0.5%~0.6%TX-10、1.2%~1.3%羧酸盐防锈剂。该清洗剂具有良好的清洗和防锈能力,除油率高,常温下清洗率可达100%。清洗时间短,5min即可达到比较好的清洗效果。各项技术指标均达到或超过国家标准。

2)该清洗剂具有不挥发、安全无毒,使用过程对皮肤无伤害等特点;便于运输与储存;操作简单。

3)清洗剂中的表面活性剂生物降解性好,便于清洗废液的处理,是一种对环境友好的水基清洗剂。

[1]周慧芳.水基金属清洗剂的推广和应用[J].腐蚀与防护,1990,11(5):256-260.

[2]张天胜.缓蚀剂[M].北京:化学工业出版社,2006: 40-51.

[3]张益民.对水基金属油污清洗剂发展的认识[M].北京:石油工业出版社,1996:101-318.

[4]李茂生.金属清洗技术进展[M].北京:化学工业出版社,2004:61-72.

[5]秦国治,田志明.工业清洗及应用实例[M].北京:化学工业出版社,2006:12-14.

[6]王毓民.金属加工过程中的清洗与锈[M].北京:化学工业出版社,2009:1-5.

[7]张康夫,王余高,屠伟刚.水基金属加工液[M].北京:化学工业出版社,2007:11-15.

[8]魏竹波,周继雄.金属清洗技术[M].北京:化学工业出版社,2007:311-315.

Development of an Environment Friendly Water-based Degreasing Agent

WANG Hui,ZHAO Yong-wu,WANG Yong-guang

(School of Mechanical Engineering,Jiangnan University,Wuxi 214122,China)

An environment friendly water-based degreasing agent was developed.Effects of mass percentage of active substance in the degreasing agent,degreasing temperature and time on the degreasing efficiency of the degreasing agent were investigated.The optimum composition of the degreasing agent was established as follows(in mass%):amino polyether mixture 2.0,AOS(α-alkyl sodium sulfonate) 0.3~0.4,TX-10 0.4~0.5,carboxylic acid salt anti-rust agent 1.2~1.3 and water the balance.The degreasing agent has the advantages of stability,low foam and nontoxic.The degreasing agent has very high degreasing efficiency reaching 100%within 6 minutes even at room temperature and has excellent anti-rust power for carbon steel and cast iron.

water-based degreasing agent;anti-rust;greasy dirt;efficient

X781.1

:A

1001-3849(2010)10-0012-03

2010-05-30

:2010-06-30