铝合金阳极氧化膜标准样品的研制

——样品制备及膜厚度均匀性和稳定性

2010-11-07孙凤仙李永丰

孙凤仙,纪 红,李永丰,刘 英

(北京有色金属研究总院分析测试技术研究所,北京 100088)

铝合金阳极氧化膜标准样品的研制

——样品制备及膜厚度均匀性和稳定性

孙凤仙,纪 红,李永丰,刘 英

(北京有色金属研究总院分析测试技术研究所,北京 100088)

铝合金阳极氧化膜标准样品主要用于与待测样品的比对、校准设备、评价测量方法及进行质量控制。本文叙述了该样品的制备方法,包括原理、设备、工艺及关键工艺参数控制等几个方面,用该方法制备出标准样品并对这些样品氧化膜的均匀性和稳定性进行了检验分析。检验结果表明制备的氧化膜样品膜厚度足够均匀、稳定性较好,可满足作为标准样品的技术要求。

铝合金;标准样品;阳极氧化膜;厚度均匀性;稳定性

引言

“标准样品是具有足够均匀的一种或多种化学的、物理的、生物学的、工程技术的或感官的等性能特征,经过技术鉴定,并附有说明有关性能证书的一批样品”。标准样品就是实物标准,它是标准的另一种存在形式,它与文字标准合在一起构成完整的标准形态[1]。

耐磨性检测用铝合金阳极氧化膜标准样品的研制是为了校准检测仪器、增强试验结果的可对比性以及配合相关检测标准(如GB/T 12967.1-2008《铝及铝合金阳极氧化膜检测方法第1部分:用喷磨试验仪测定阳极氧化膜的平均耐磨性》、GB/T 12967.2-2008《铝及铝合金阳极氧化用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数》及GB/T 8013.1-2007《铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜》等)的有效实施。

近年来,我国建筑铝型材行业得到了突飞猛进的发展,全国有近六百家铝型材企业,但这同时也导致了铝型材质量的良莠不齐。这就需要提升检测能力,监管产品的质量,通过检测方法、设备的统一规范和校准来统一衡量产品质量。但由于目前我国还缺少相关方面的标准样品,只能由检测部门与待检测单位相互协商决定参考样品的物理或化学性能,这样检测出来的结果差别较大,在整个建筑铝型材行业无法达到统一。而耐磨性检测用铝合金阳极氧化膜标准样品的研制正是为了满足这种需求。

铝合金阳极氧化膜的耐磨性检测方法可采用落砂法[2]、喷磨法[3],轮磨法[4]等多种方法,但无论应用哪一种方法,都很难保证检测结果在空间、时间上的可对比性。而通过使用铝合金阳极氧化膜标准样品就可以反映整个试验仪器的可靠性,及时对试验设备进行调整,避免试验仪器可能出现的问题,从而保证测试结果的稳定性及产品的质量。

铝合金阳极氧化膜标准样品的研制主要涉及到基材选择、工艺条件优化(包括槽液成分、温度、电流密度、封孔处理等)、操作方法及氧化膜品质的测定等,本文重点介绍铝合金阳极氧化膜标准样品的制备,并对阳极氧化膜厚度的均匀性和稳定性进行了检验分析。

1 阳极氧化工艺

选用H14状态的1050A铝板作为标准样品的基材,其加工尺寸为140mm×70mm×1.0 mm。将1050A铝板置于硫酸电解液中,作为阳极连接到外电源的正极,电解槽液的阴极接到外电源的负极,利用电解作用,使1050A铝板表面形成一定厚度的阳极氧化膜。

工艺流程如下:

除油→水洗→碱洗→水洗→酸洗→水洗→装挂→阳极氧化→水洗→卸挂→封孔。

2 关键工艺参数控制

2.1 温度控制

槽液温度是保证阳极氧化膜质量和性能的一个关键参数,普通阳极氧化一般需要将选定温度控制在±(1~2)℃范围内,在铝合金阳极氧化膜标准样品的研制中,槽液温度的控制范围为(20±1)℃。阳极氧化电解液组成及工艺条件如下:

H2SO4170~180g/L

Al3+5~10g/L

θ (20±1)℃

搅拌方式压缩空气搅拌

Ja(1.5±0.1)A/dm2

t氧化45min

封孔方式

沸水(醋酸铵调pH为5.5~6.5)封孔

t封孔60min

为实现槽液温度的控制,在标样的生产线中配套采用了冷却槽液循环系统间接冷却装置,即先用冷冻机冷却水槽中的水,同时用酸泵将氧化槽液打入水槽中的蛇形管,以冷水冷却蛇形管中的槽液,冷却后的槽液再经蛇形管返回氧化槽中。氧化槽中的测温装置与酸泵之间由继电器连接,温度升高0.1℃酸泵即启动,开始冷却酸液。

2.2 槽液质量浓度控制

氧化槽液对氧化膜层厚度、氧化膜耐蚀性和耐磨性等都有很大的影响,是标样研制过程中的另一个关键参数。槽液在使用过程中,硫酸质量浓度会下降,铝离子含量会上升,为此要定期对槽液进行分析,当硫酸质量浓度降到规定浓度下限178g/L时,需计量添加硫酸,当铝含量超过规定上限10g/L时,应排放部分槽液,然后再计量添加硫酸和去离子水。本实验室根据氧化的批次数量进行分析,一般每10批分析一次。同时为防止酸洗槽液带入氧化槽,在酸洗以后要进行两道水洗。

2.3 氧化过程控制

氧化过程的控制可以保证所生成氧化膜的厚度要求,同时也是保证氧化膜均匀性的关键所在。本实验室在氧化膜标准样品的研制过程中,从如下4个方面来进行氧化过程的控制:

1)选用电流密度-时间模式:这主要是因为氧化膜厚度与电流密度和时间存在着正比关系[5]。

2)将夹具预先进行氧化处理:这主要是考虑到电流大小与实际氧化工件表面积有关,在氧化过程中会生成氧化膜的表面都应计算在内,而夹具的预氧化可以简化计算实际被氧化表面的面积。

3)配备空气搅拌装置:空气搅拌装置在氧化过程中启动,可以保证槽液的均匀性。

4)配备冷却系统:冷却系统除起到冷却槽液的作用外,也可以加快氧化槽液的循环,在保证温度达到要求的同时也可起到均匀槽液质量浓度的作用。

3 膜厚度均匀性检验

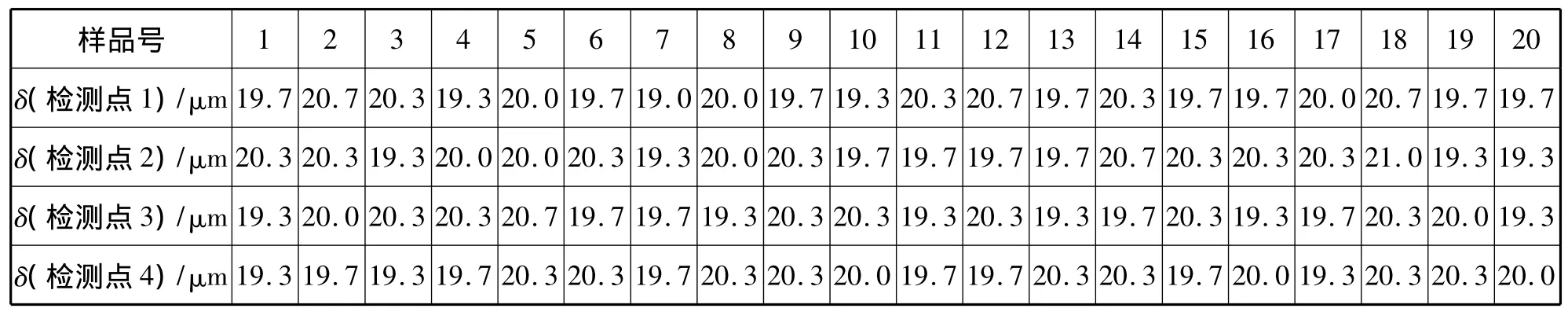

膜层厚度均匀性检验是研究复制标准样品过程中的重要程序,膜层厚度均匀性检验合格后方可进行稳定性检验及定值。按照GB/T 15000.3-2008[6]和YS/T 409-1998[7]的规定对耐磨性检测用阳极氧化膜标准样品进行膜层厚度均匀性检验,采用随机抽样法抽取20个样品,用涡流法测定阳极氧化膜厚度,每个样品在有效使用面积内(距离标准样品长10mm、宽20mm所围成的矩形区域)选取4个点(选取中间一点及任意三个靠近矩形区域直角的点),每点测定三个值,三点的平均值作为该测量点的氧化膜厚度值,采用方差分析法(F检验法)进行均匀性检验。膜厚度测试结果见表1。

表1 铝合金阳极氧化膜厚度检测结果

本试验选取的显著水平α为0.05,根据选取的样品数(20个)及测量点数确定的自由度v1、v2分别为19、60;从F检验临界值表查得显著水平为0.05、自由度为19、60的临界值F0.05(19,60)为1.76。根据表1的测试数据,计算膜厚度总平均值为19.9μm,组间偏差平方和Q1为5.5,组内偏差平方和Q2为10.1,进而计算统计量(F)为1.70。

检测结果表明,F<F0.05(19,60),表明组内和组间无明显差异,样品厚度均匀性良好。

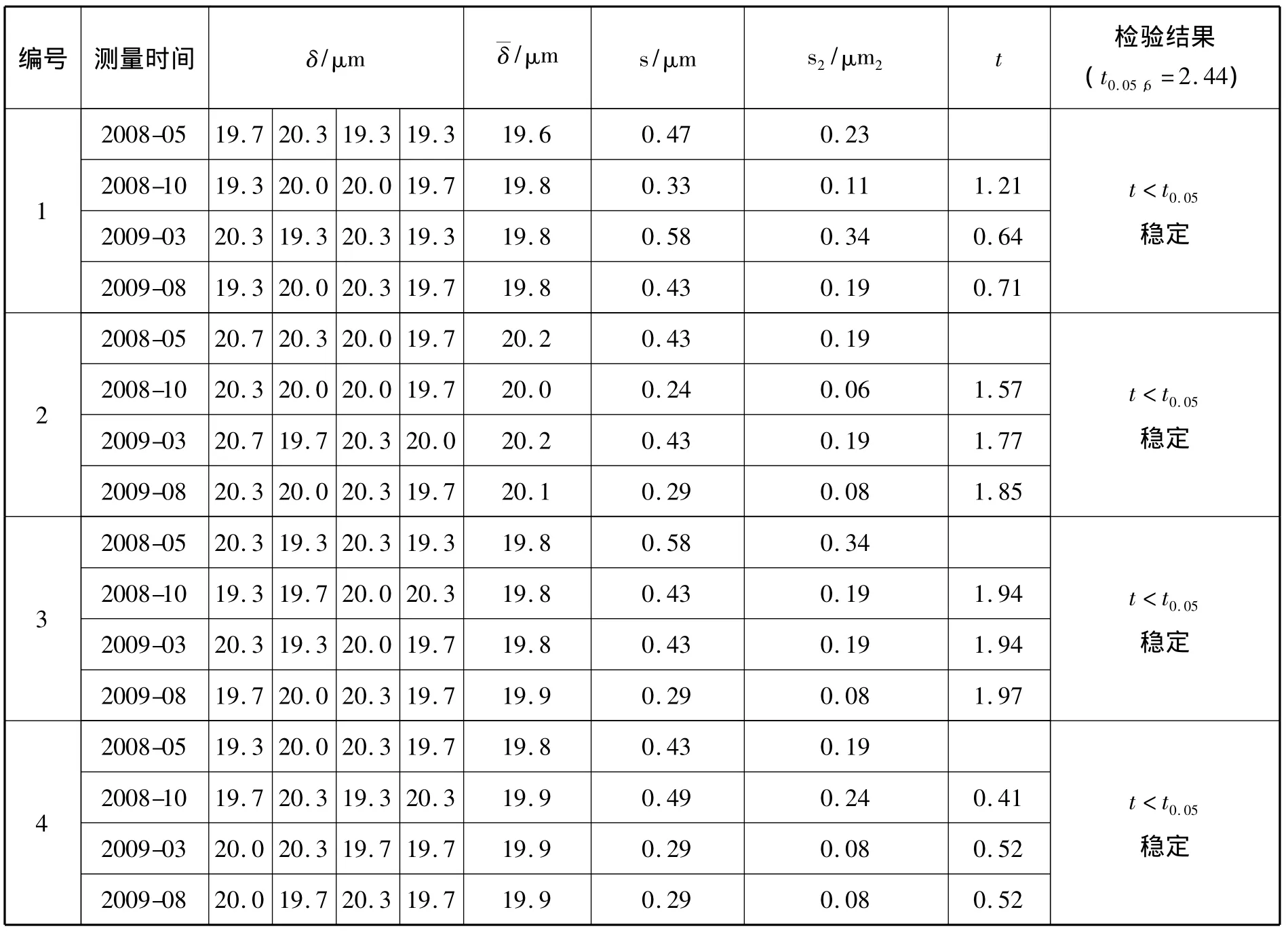

4 稳定性检验

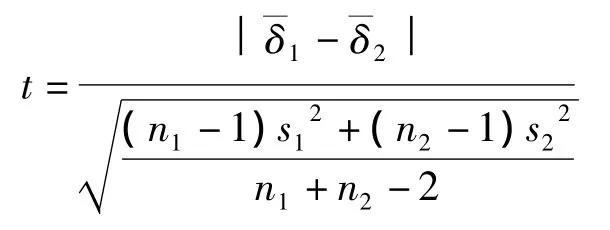

为考察样品在室温存储条件下的稳定性,采用平均值一致性检验法进行检验。采用相同的检测设备于2008年5月、2008年10月、2009年3月、2009年8月,分别对4块样品进行了氧化膜厚度测定,计算其平均值和标准差。平均值一致性检验法的计算公式为:

式中:t为统计量;δ1、s1、n1分别为第一次标准物质稳定性监测测定数据的平均值、标准偏差、测定次数;、s、n分别为经一定时间间隔后,第二次标22准物质稳定性监测测定数据的平均值、标准偏差、测定次数。

显著性水平α,自由度n1+n2-2,t检验临界值为tα(n1+n2-2),本试验选取α为0.05,自由度为6,查t检验临界值表得t0.05,6=2.44。

若t≤tα(n1+n2-2),则认为该标准物质的特性量值未发生显著性变化,否则认为该标准物质的特性量值发生了显著性变化。

表2为4块样品稳定性检测结果汇总,在计算t值时,第一次测量值、s12、n1均采用2008年5月测得的数据进行计算。从汇总的结果可以看出,t均小于临界值t0.05,6,表明样品的膜厚值未发生显著性变化,稳定性良好。

5 结论

通过精确控制温度、电解液质量浓度、电流密度等试验条件制备了铝合金阳极氧化膜标准样品,统计分析表明样品膜厚度足够均匀、稳定性较好,制备得到的铝合金阳极氧化膜样品可以满足作为标准样

品的需求,可对标准样品进一步进行定值分析。

表2 稳定性检验结果汇总

[1]GB/T 15000.2-1994标准样品工作导则(2)标准样品常用术语及定义[S].

[2]GB/T 8013.1-2007铝及铝合金阳极氧化膜与有机聚合物膜第1部分:阳极氧化膜[S].

[3]GB/T12967.1-2008铝及铝合金阳极氧化用喷磨试验仪测定阳极氧化膜的平均耐磨性[S].

[4]GB/T12967.2-2008铝及铝合金阳极氧化用轮式磨损试验仪测定阳极氧化膜的耐磨性和磨损系数[S].

[5]朱祖芳,铝合金阳极氧化与表面处理技术[M],化学工业出版社,2004,117-121.

[6]GB/T 15000.3-2008标准样品工作导则(3)标准样品定值的一般原则和统计方法[S].

[7]YS/T 409-1998有色金属产品分析用标准样品技术规范[S].

Preparation of the Certified Reference Materials(CRMs) of Anodic Oxidation Coatings on Aluminum Alloys——Preparation of the CRMs and Uniformity and Stability Tests of Coating Thickness

SUN Feng-xian,JI Hong,LI Yong-feng,LIU Ying

(Center for Analytics Technology,Beijing General Research Institute for Nonferrous Metals,Beijing 100088,China)

The certified reference materials(CRMs)of anodic oxidation coatings on aluminum alloys is primarily used for evaluating the mean wear resistance of test specimen by comparing resistance to abrasion,calibrating test apparatus,evaluating measurement methods and controlling product quality.The producing method which includes principle,equipment,techniques and technological controlling of main parameters are specified in this paper,and CRM samples are produced in this method.The result of uniformity and stability testing of the CRM sample’s coating thickness indicates that the produced samples meet the standards of CRMs and could be used as CRMs of anodic oxidation coatings on aluminum alloys for abrasion resistance examination.

aluminum alloy;certified reference material;anodic oxidation coating;thickness uniformity; stability

TG174

:A

1001-3849(2010)10-38-04

2010-05-20

:2010-06-17