氨基系微胶囊包覆相变材料的研究进展*

2010-11-06金晓明刘素燕孙国林

金晓明,刘素燕,薛 平,孙国林

(1.北京化工大学塑料工程研究所,北京 100029;2.北京巨龙博方科学技术研究院,北京 100031)

氨基系微胶囊包覆相变材料的研究进展*

金晓明1,刘素燕2,薛 平1,孙国林2

(1.北京化工大学塑料工程研究所,北京 100029;2.北京巨龙博方科学技术研究院,北京 100031)

采用原位聚合法,对影响以脲醛树脂(UF)和三聚氰胺-甲醛树脂(MF)为囊壁的微胶囊相变材料性能的因素,得出以UF为囊壁时,宜采用反应温度为70℃,尿素和甲醛摩尔比为1︰2,控制预聚阶段pH为8~9,酸化固化阶段pH为1.5~2;以MF为囊壁时,宜采用反应温度为70℃,三聚氰胺和甲醛摩尔比为1︰(2.4~2.5),控制预聚阶段pH为8~9,酸化固化阶段pH为3;然后选择氯化铵为pH调节剂并采用二次或三次调节,选择合适的乳化分散剂和乳化分散时间,可以获得优异的微胶囊性能。最后展望了氨基系囊壁的发展,并提出了目前面临的困难及急需解决的问题。

脲醛树脂;三聚氰胺-甲醛树脂;微胶囊;相变材料

相变材料具有储能密度大、相变过程近似等温等突出优点,在太阳能利用、建筑节能、余热回收、调温纤维、电子设备控温、功能热流体等领域得到应用。固、液相变材料在使用时存在泄露、相分离、体积膨胀、有腐蚀性、热稳定性差等问题,应用微胶囊化技术将其包覆起来可有效解决这些问题,同时能避免相变材料与周围物质的反应、改善其使用性能,为固、液相变材料与高分子材料、石膏、水泥、砂浆等裁体材料的复合提供了可靠途径,有利于拓展相变材料的应用领域[1]。

微胶囊化相变材料(MCPCM)是采用微胶囊技术将固、液相变材料(芯材)用合成高分子材料或无机化合物(壁材)以物理或化学方法包覆起来制成的常态下稳定的固体微粒,这种固体微粒可在很窄的温度范围内吸收/释放可观的相变潜热,具有较显著的蓄热调温功能。

相变材料微胶囊的囊壁为相变材料提供焓变场所,并起到密封作用,改善了相变材料的加工性能。微胶囊的应用领域取决于其壁材的物理机械性能,氨基系树脂如脲醛树脂(UF)、三聚氰胺-甲醛树脂(MF),是一种优良的微胶囊壁材,国内外对此进行了大量的研究[2-3]。

1 氨基系树脂的主要性能

氨基树脂(Amino Resin)的主要原材料为尿素(Urea)、三聚氰胺(Melamine)和甲醛(Formald ehyde),其结构和性状见参考文献[3]。3种原材料主要用于制备UF、MF和UMF(尿素-三聚氰胺-甲醛树脂)。从目前的研究情况看,国内外学者普遍关注前两者。

UF具有一定的机械强度,但是耐水性通常不是很好,所以不适合在高湿度或室外的环境下使用,否则,材料会发生较为严重的膨胀变形。MF具有较高的耐热性、耐水性能和一定的脆性,所以以它为囊壁材料合成的微胶囊在与水或极性较强的介质接触时,不易存在破裂或泄漏现象。

2 微胶囊制备的影响因素

制备微胶囊的方法中,经常采用技术比较成熟的原位聚合法。原位聚合法是将反应单体(或其他可溶性预聚体)与催化剂全部放入分散介质(或连续相)中,芯材为分散相。实现原位聚合法的必要条件是:单体可溶,而聚合物是不可溶的[4]。原位聚合法成球相对容易,壁材厚度及包覆含量可以控制,产率较高,成本较低,易于工业化。原位聚合法的过程当中,很多因素会对微胶囊的囊壁结构、包覆率、粒径大小、热稳定性等性能产生影响,下文将着重阐述采用原位聚合法制备氨基系微胶囊的性能影响因素。

2.1 囊壁主要材料配比对微胶囊性能的影响

微胶囊囊壁的结构主要取决于微胶囊囊壁的组成,因而其囊壁主要材料的配比,将影响最终形成的微胶囊囊壁结构、微胶囊的包覆率、力学性能、热稳定性、微胶囊使用安全性等,限制微胶囊的应用。

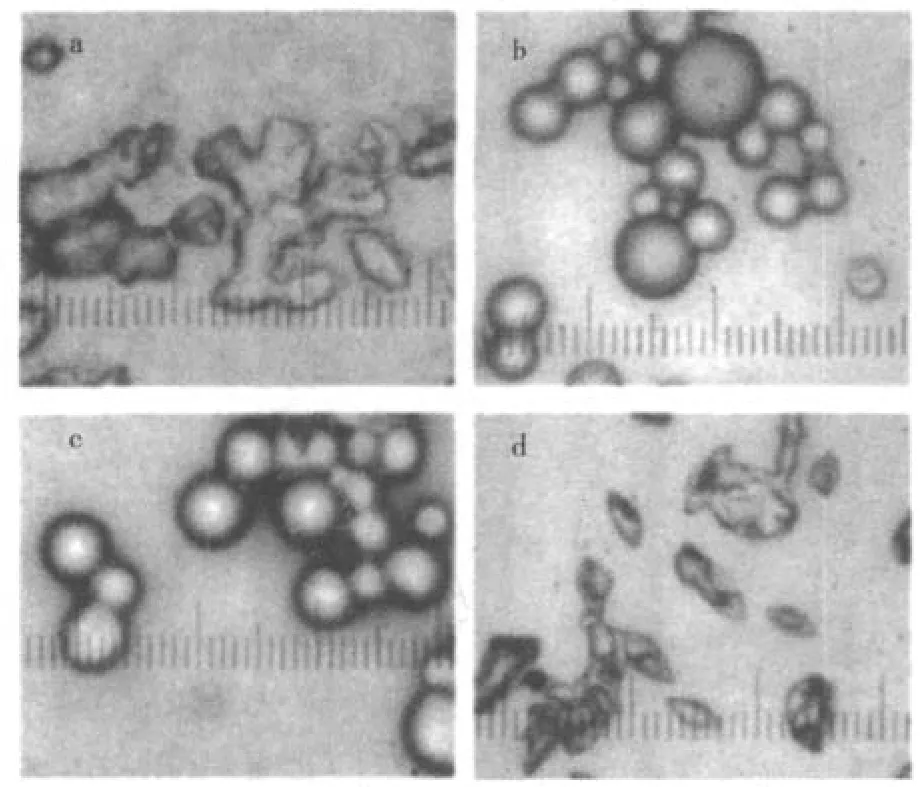

杨鸣波等[3]指出,UF按照不同用途,其反应适宜的尿素与甲醛摩尔比n(U)︰n(F)为1︰(1.5~2.0);方雷[5]认为以甲醛和尿素为反应物合成UF包覆E-51环氧树脂制备微胶囊时,不同材料配比对微胶囊囊壁结构及微胶囊包覆率存在显著的影响,如表1。由表1可得,当摩尔比n(U)︰n(F)=1︰(1.5~2.0)时,可以获得较好的微胶囊包覆性能。韩志任等[6]研究了UF中尿素和甲醛的不同摩尔比对制备阿维菌素UF微胶囊的影响,得出在一定范围内,尿素甲醛摩尔比越高则微胶囊的形态越好,囊壁的强度和韧性也较高,并确定了当 n(U)︰n(F)=1︰1.75 时,能够制备出形态良好、贮存稳定的微胶囊,如图1,显示的是不同甲醛-尿素摩尔比下的微胶囊形态,其中b的效果最好。

图1 甲醛-尿素摩尔比对微胶囊形态的影响(400×)Fig.1 Effect of molar ratio of urea to formaldehyde on themorphology of microcapsules(400×)

杨鸣波等[3]指出,MF中适宜的三聚氰胺与甲醛的摩尔比(n(M)︰n(F))为 1︰(2.0~3.0)。方雷[5]在对三聚氰胺和甲醛合成MF包覆E-51环氧树脂制备微胶囊进行研究后,得出甲醛的相对含量越多,微胶囊出现的时间越晚,表明缩聚反应的速率越慢。甲醛过多还会使微胶囊囊壁发粘、对人体和环境造成危害,其认为三聚氰胺与甲醛摩尔比 n(M)︰n(F)=1︰2.4 比较合理。湛雪辉等[7]通过对MF包覆耐晒黄G制备微胶囊的研究,得出三聚氰胺与甲醛的摩尔比为n(M)︰n(F)=1︰2.5时,生成的微胶囊粒径较小,分布比较集中。

2.2 反应温度对微胶囊性能的影响

在其他条件不变的情况下,反应温度跟反应速率成正比。在微胶囊形成过程中,较高的温度有利于反应,但温度过高,反应速率过快会使形成的微胶囊粒径变大,并且粒径分布变宽。同时,反应温度对微胶囊的包覆率、相变焓也有影响。反应温度的制定需要考虑壁材的形成和芯材的性能要求。

杨明波等[3]认为UF的适宜反应温度为60℃左右,MF的适宜反应温度为80~85℃。方雷[5]对UF和MF分别包覆E-51环氧树脂制得微胶囊进行了研究,发现随着反应温度越高,缩聚反应速率越快,微胶囊的开始出现及形成时间越短。反应温度对微胶囊的包覆率也有较大影响,温度过高或过低都将使包覆率下降。70℃左右的反应温度,可使UF或者MF包覆E-51环氧树脂的微胶囊的包覆率最高。谢家庆等[8]通过对UF包覆石蜡制得微胶囊的研究,得出反应温度为70℃时,制得的微胶囊相变焓最大,微胶囊平均粒径最小。

2.3 pH值对微胶囊囊壁结构的影响

UF和MF在不同的pH下生成的结构不同[5,9]。但是两者反应环境终点pH越低,三维刚状结构越趋紧密,形成微胶囊越坚固。调节pH值的方式分为一次调节、二次调节和三次调节。一次调节时,加酸过快,形成的微胶囊粒径大小不一,极易成块。因而在调节反应环境pH时,推荐采用二次调节或三次调节。

对于UF和MF预聚阶段的pH控制,普遍认为最好控制在8~9,最佳为8.5。

Lee等[10]认为终点pH值较低时,在氨基系树脂溶液中有利于促进亚甲基键的形成,从而形成更多的三聚氰胺-甲醛的聚合物,形成的微胶囊网状结构越紧密。方雷[5]对微胶囊固化阶段体系的pH对微胶囊性能的影响进行了研究,得出若终点pH过大(其中UF为囊壁时,pH>4;MF为囊壁时,pH>5),形成的微胶囊结构较松散,不够坚固;控制终点pH为较小值(其中UF为囊壁时,pH 为 1.5~2;MF为囊壁时,pH 为 3.0),形成的微胶囊结构紧密、坚固,而且随着pH的降低,微胶囊的包覆率提高。尚洪波[11]以UF为囊壁制备正十二醇微胶囊,得出当溶液终点pH高于4时,形成的微胶囊不够坚固,易被渗透,微胶囊化产率较低;当溶液终点pH在1.5以下时,形成的微胶囊由于酸性过强,囊壁形成过快,质量不易控制,易发生结块和团聚现象,因此在微胶囊制备过程中pH以1.5~3.5为宜。

方雷[5]认为相比于甲酸、乙酸、柠檬酸,氯化铵更能够方便有效的获得较低的pH值,还有利于吸收游离的甲醛,起到固化剂的作用,使囊壁更坚固。邢锋等[12]分别采用质量分数为2%的硫酸,0.2 mol/L的氯化铵和0.5 mol/L的醋酸进行酸化,研究不同酸对微胶囊的影响,最终得出使用氯化铵酸化,微胶囊呈规则球形,囊壁完整,表面粗糙,粒径分布均匀,分散良好,不团聚,不粘连。

鄢瑛等[13]以UF为囊壁包覆蜡制备微胶囊的制备过程中,讨论了在微胶囊形成过程中加入NaCl的情况。在加入NaCl后,当溶液pH值为4时杯壁上就开始出现微胶囊沉淀,在pH值为3时已有大量微胶囊生成,而未加NaCl在pH为3时才出现微胶囊沉淀。NaCl的加入使得微胶囊在较高pH值下就开始生成,且NaCl的加入使得微胶囊的相变潜热有较大的提高。

2.4 乳化分散剂对微胶囊包覆率和微胶囊粒径的影响

将作为芯材的相变材料乳化分散,是制备微胶囊的第一道工序。微胶囊在刚成型时,如果合适的乳化分散剂加入到体系中,能吸附在固-液界面上,会使固-液界面张力降低,从而大大降低了表面自由能,减少了颗粒相互聚结的趋势。另外,由于乳化分散剂的吸附,使固体表面吸附层增厚,形成空间位垒,阻碍颗粒相互靠拢。乳化分散一定量的芯材,在适当的乳化分散剂和芯材的配比下,乳化分散剂的浓度也影响分散效果。

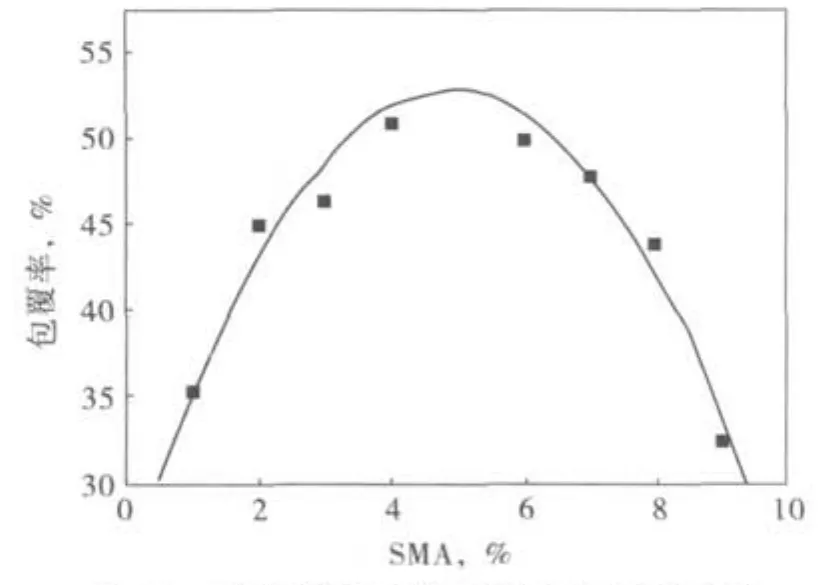

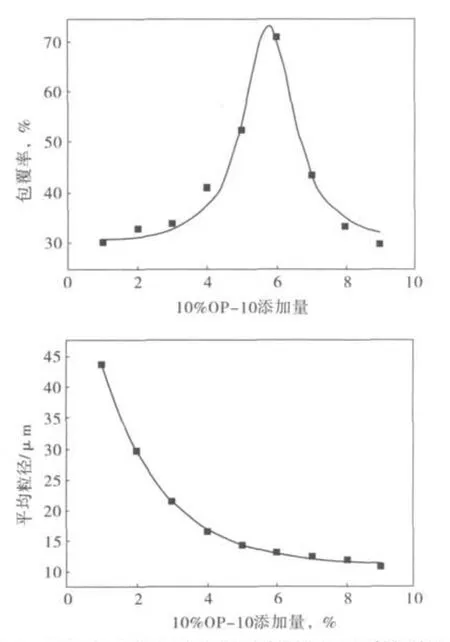

韩志任等[6]讨论了SMA(苯乙烯-顺丁烯二酸酐共聚物)和NNO(亚甲基双荼磺酸钠)作为乳化分散剂对UF包覆阿维菌素制备微胶囊过程中乳化分散剂的研究。J.Kubota[14]讨论了EMA(聚乙烯马来酸酐)为乳化分散剂,用UF作为壁材制作微胶囊。李祎彧[15]讨论了OP-10(烷基酚与环氧乙烷的缩合物)对UF包覆石蜡制备微胶囊进行了研究,给出OP-10用量最优值为5%(乳化分散剂与芯材质量比值)。陶新等[16]讨论了以SDBS(十二烷基苯磺酸钠)为乳化分散剂,UF包覆石油醚制备微胶囊,得出乳化剂的用量对微胶囊粒径的影响显著。周磊等[17]对乳化分散剂司班-80(Span-80)、吐温 -80(Tween-80)用量(浓度)等因素对微胶囊的形成、形态和质量的影响进行了系统的研究。张晓宇等[18]对UF包覆硬脂酸丁酯制备微胶囊的研究,得出在Tween-80的乳化分散作用下,乳化分散时间对微胶囊的粒径有较大的影响,而对微胶囊的相变焓影响不大的结论。王静[19]利用MF包覆十二乙醇制作微胶囊,讨论了SMA和OP-10的乳化分散作用,发现当SMA浓度为5%(乳化分散剂与芯材质量比值)比较合适,十二醇包覆率出现峰值。但是当乳化分散剂SMA浓度继续增加时,包覆率逐渐下降(见图2);OP-10的浓度对微胶囊包覆率和微胶囊平均粒径的影响如图3,可见10%OP-10添加量达到芯材质量的6%时,可获得比较好的包覆率和较小的平均粒径。

图2 SMA浓度对微胶囊包覆率的影响Fig.2 Effects of different SMA concentration on microcapsules’coating rate

图3 10%OP-10添加量对微胶囊包覆率和平均粒径的影响Fig.3 The influence of OP-10 addition on microcapsule coating rate and mean diameter

复合乳化分散是在2个或2个以上的乳化分散剂复配的情况下,按照一定的比例混合制取新的乳化分散剂,考虑不同乳化分散剂的协同作用。尚洪波[11]对 Tween 系、SDBS、OP-10 等进行了研究,得出了采用OP-10作为主乳化分散剂、SMA作为助乳化剂包覆效果较好,颗粒大小适中,分散均匀,基本无明显的团聚现象。周磊等[17]研究得出随着复配乳化分散剂HLB值的增大,胶囊的粒径越小,团聚加剧。刘彦良等[20]考虑了将PAAS(聚丙烯酸钠)和SMA的作用下UF为壁材制备二甲戊灵微胶囊,得出当PAAS与SMA按8︰2(质量比)配合使用时能得到形态较好的微胶囊。谢建强等[21]研究了阿拉伯树脂和SDBS的协同乳化作用,得出在其比例为阿拉伯树脂︰SDBS=1︰3时,制得的微胶囊表面形态优良。邹旷东等[22]研究了SMA和Tween-80的协同作用,制得微囊表面形态规整、致密,大小均匀,且分散效果较好。袁文辉等[23]得出在乳化分散剂用量相同的条件下,使用复合乳化分散剂制备的微胶囊无论在分散性上还是在粒子表观形态上都要好于仅使用了阴离子乳化剂制备的微胶囊。

3结论

本文简略的叙述了近年来国内外微胶囊囊壁的发展情况,引用了大量的文献,对影响微胶囊性能的6个主要因素进行了综述,得到了如下结论:

(1)微胶囊囊壁的配比对微胶囊性能的影响显著。UF为囊壁时,尿素和甲醛的摩尔比为n(U)︰n(F)=1︰2时比较合适;MF 为囊壁时,三聚氰胺和甲醛的摩尔比为 n(M)︰n(F)=1︰(2.4~2.5)比较合适。

(2)微胶囊制备时的反应温度对微胶囊的形成速率有较大的影响。对于UF和MF为囊壁的微胶囊,反应温度控制在70℃比较合适。

(3)微胶囊反应时的pH控制对微胶囊的囊壁结构和微胶囊的包覆率有明显的影响。以UF和MF为囊壁的微胶囊,应该采用氯化铵作为pH调节剂,并采用二次或者三次调节。在预聚阶段需将pH控制在8~9,在酸化固化阶段,应将UF为囊壁的微胶囊生成环境pH控制在1.5~2,而将以MF为囊壁的微胶囊生成环境终点pH控制在3左右。通过添加NaCl等可以降低微胶囊形成的终点pH值,从而降低反应生成的条件。

(4)乳化分散剂对微胶囊的形态、包覆率、粒径大小、粒径分布、稳定性等有影响,乳化分散时间对微胶囊的粒径有影响,但对微胶囊的相变焓影响不明显。可以根据具体的囊壁和芯材类型,选择合适的乳化分散剂,或者选择合适的复配乳化分散剂,并确定适当的乳化分散时间。

[1]李建立,薛平,韩晋民,等.微胶囊化相变材料的制备与评价方法[J].精细化工,2007,24(9):843-847.

[2]G.Sun,Z.Zhang.Mechanical strength of microcapsules made of different wall materials[J].International Journal of Pharmaceu tics,2002,242:307-311.

[3]杨鸣波,唐志玉.中国材料工程大典:第六卷,高分子材料工程(上)[M].一版.北京:化学工业出版社,2006:324-329.

[4]许时婴,张晓鸣,夏书芹,等.微胶囊技术-原理与应用[M].北京:化学工业出版社,2006:52-53.

[5]方雷.E-51环氧树脂微胶囊的原位合成及性能研究[D].广州:华南师范大学,2006.

[6]韩志任.阿维菌素UF微胶囊的制备、表征及性能测定[D].泰安:山东农业大学,2008.

[7]湛雪辉,荀育军,甘均良.影响密胺树脂包覆耐晒黄G的条件研究[J].湖南师范大学自然科学学报,2007,30(1):60-63.

[8]谢家庆,冯发美,胡伟.石蜡为芯材的微胶囊的直接原位聚合法制备和性能[J].功能材料,2008,39(2):293-296.

[9]葛艳蕊,冯薇.原位聚合法制备玫瑰香精微胶囊的研究[J].日用化学工业,2003,33(5):337-339.

[10]Lee H Y,Lee S J,Cheong W,et al.Microencapsulation of fragrantoil via in situ polymerisation:effects of pH and melaminformaldehyde molar ratio[J].Microencapsul,2002,19(5):559-569.

[11]尚洪波.微胶囊相变材料的制备[D].南京:南京工业大学,2006.

[12]邢锋,石开勇,倪卓.微胶囊相变储能材料的制备和表征[J].深圳大学学报(理工版),2009,26(2):151-157.

[13]鄢瑛,刘剑,张会平.NaCl和分散剂对相变储能蜡微胶囊制备的影响[J].化工新型材料,2009,37(1):56-59.

[14]J.Kubota,N.Hirabayashi,A.Kato,et al.Microreactor utilized preparation of monodisersed polymeric microcapsules by ureaformaldehy de phase separation method[J].Colloids and Surfaces A:Physicochem.Eng.Aspects,2007,302:320-325.

[15]李祎彧.石蜡微胶囊的制备及影响因素研究[D].上海:同济大学,2007.

[16]陶新,伍林,汪冬.包覆石油醚的脲醛微胶囊的制备[J].高分子材料科学与工程,2009,25(2):160-163.

[17]周磊,曹立新,苏革.乳化剂对原位聚合法制备微胶囊的影响[J].功能材料,2009,5(40):755-762.

[18]张晓宇,张公正.硬脂酸丁酯微胶囊的制备与表征[J].化学研究,2006,17(3):49-51.

[19]王静.十二醇/MF微胶囊相变材料的制备及表征[D].西安:西北大学,2009.

[20]刘彦良,慕卫,刘峰,等.分散、乳化条件及成囊工艺对二甲戊灵微胶囊形成状态的影响[J].农药学学报,2008,8(2):152-156

[21]谢建强,张岩,王毅飞,等.乳化剂对自修复微胶囊合成的影响[J].中国胶黏剂,2007,16(5):21-24.

[22]邹旷东,傅相锴,龚永峰,等.苯乙烯-马来酸酐共聚物的合成及其在微胶囊制备中的乳化分散作用[J].西南大学学报(自然科学版),.2007,29(3):32-36.

[23]袁文辉,刘都树,李莉.微胶囊相变材料的制备与表征[J].华南理工大学学报(自然科学版),2007,35(7):46-51.

Research Progress of Micro-encapsulated PCM With Amino

JIN Xiao-ming1,LIU Su-yan2,XUE Ping1,SUN Guo-lin2

(1.Beijing University of Chemical Technology,Beijing 100029,China;

2.Beijing Julongbofang Science and Technology Research Institute,Beijing 100031,China)

The factors which would influence the performance of micro-encapsulated PCM,whose shell was made of urea-formaldehyde resin(UF)or melamine-formaldehyde resin(MF),were discussed.The factors such as micro-encapsulated PCM'shell materials'ratio,reaction temperature,reaction pH value,dispersant and emulsifier,modification,etc.were summarized.The results show that when shell materials for microcapsules is urea-formaldehyde(UF),desirable reaction temperature is at 70 ℃,molar ratio of urea to formaldehyde is 1︰2,pH during pre-polymerization is in the range of 8~9,pH of acid curing phase is in the range of 1.5~2;when MF is used as the shell materials,reaction temperature is at 70 ℃,molar ratio of melamine to formaldehyde is 1︰(2.4~2.5),pH during pre-polymerization is in the range of 8~9,but pH of acid curing phase is 3;and then the pH of this solution is titrated by two or three times with the ammonium chloride;choosing suitable emulsifying agent and emulsifying time is very important to get excellent performance of the micro-capsules.At last,development trend of the micro-encapsulated PCM with amino was prospected,current difficulties and the urgent problems to solve were put forward.

Urea-Formaldehyde Resin;Melamine-Formaldehyde Resin;Microcapsules;Phase-Change Material

TE 09

A

1671-0460(2010)01-0066-05

国家"十一五"科技支撑项目,项目编号:2006BAJ02A09-04

2010-01-22

金晓明(1986-),男,北京化工大学硕士研究生,从事相变储能材料相关方面研究,致力于微胶囊的理论研究。电话:010-64426911,E-mail:colin-jinxm@163.com。

薛平,教授,博士生导师。电话010-64436016,E-mail:xuepmail@263.com。