玻璃质光学元件表面微裂纹的研究

2010-11-06陈晓苹李俊峰宋淑梅谢京江

陈晓苹,王 朋,李俊峰,宣 斌,宋淑梅,谢京江

(1.中国科学院长春光学精密机械与物理研究所光学系统先进制造技术重点实验室,吉林长春 130033; 2.中国科学院研究生院,北京 100039)

1 引 言

玻璃质光学元件已被广泛应用于航空航天、天文、军事、工业及民用等相关领域。玻璃质光学元件的质量及有效工作寿命直接决定光学仪器的工作期限。某些特殊用途,如空间中的航天器窗口、真空容器的窗镜、机载相机等系统中的光学元件,其精度要求都很高,需要投入大量的研究工作和资金,而且光学元件的工作稳定性直接关系到系统的安全性能。在玻璃质光学元件的特性中,光学表面强度是决定光学元件工作性能的重要指标,而在玻璃质光学元件工艺加工过程中,不可避免产生的表面微裂纹是影响玻璃质光学元件强度的最主要因素。因此,从工艺角度来分析表面微裂纹的产生、扩展和去除,以此提出光学表面增强的方法,显得尤为重要。

2 表面微裂纹的产生

玻璃材质属于硬脆材料,其主要特性是脆性高、断裂韧性低、弹性极限和强度非常接近。由于玻璃脆性大,在常温下加工时加工层容易产生裂纹和凹坑等脆性破坏。而光学表面加工的工艺流程主要包括机械磨削初成形、散粒磨料研磨和抛光 3个阶段。在初成形阶段,主要采用金刚石刀具磨削初成形的工艺方法。金刚石刀具硬度较高(60 000~100 000 MPa),而玻璃的实际硬度约为30~80 MPa,两者之间存在较大的硬度差。所以当高硬度金刚石刀具磨削高脆性的玻璃时,就会在玻璃表面形成尖锐的裂纹层,而尖锐的脆性裂纹交错地向玻璃内部延伸,严重地破坏了玻璃的表面结构,使其强度大幅度下降。

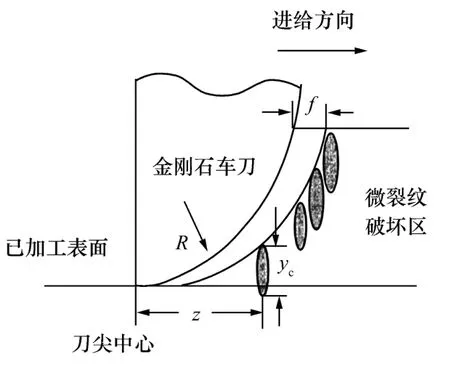

Blackey等人的切削研究首次提出了用圆弧刃金刚石车刀切削材料截面几何形状和临界切削层厚度之间的联系,并建立了如图1所示的脆塑转变切削模型[1]。图1中f为进给量,z为刀尖中心与脆塑转变区域之间的距离,yc为裂纹的长度,R为车刀圆弧半径。由于使用的是圆弧刃刀具,所以切削截面是以圆弧为边界的区域,从刀尖到待加工表面,有效切削层厚度由零增加到最大值。当切削层厚度达到某一临界值时,材料开始产生断裂破坏;当切削层厚度小于该临界值时,材料的去除方式主要是塑性变形。玻璃虽属于脆性材料,不存在宏观塑性变形,但微观的塑性变形仍存在,此切削模型可以证明裂纹尖端应力集中的现象。从这个切削模型中可以看出,所谓对硬脆材料的塑性切削并非在整个切削过程中材料都要以塑性方式切除,而是仅仅在靠近刀尖附近的部分材料是以塑性变形方式去除,而其他大部分材料还是以脆性断裂的方式切除。这是硬脆材料车削的一个重要特征,故存在表面微裂纹及应力集中现象。

图1 硬脆材料精密车削几何示意Fig.1 Turning geometry of hard and brittle materials

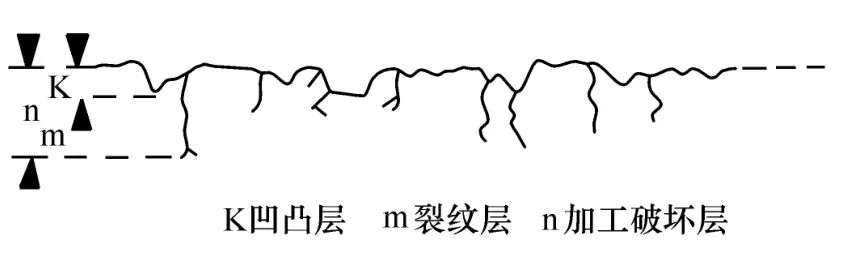

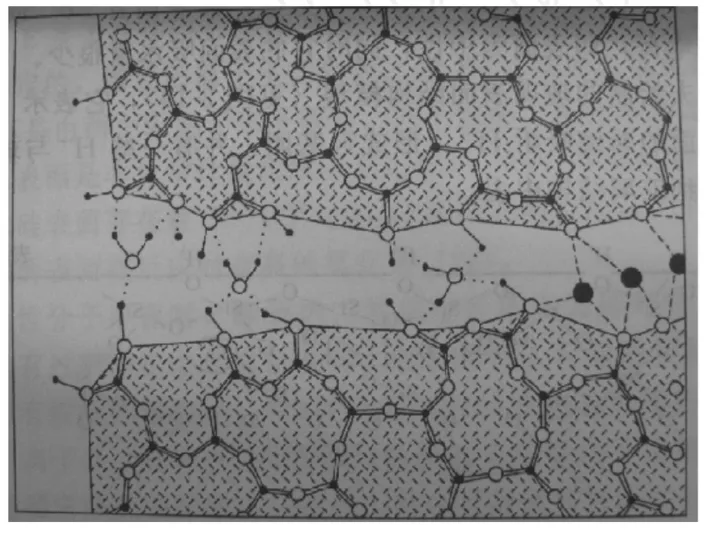

散粒磨料研磨工艺过程的本质是利用切向冲击力的作用,加上水渗入裂纹的水解作用,使磨料滚动,将玻璃进行微量破碎。此工艺产生的破坏层如图2所示。磨料粒度递减的研磨工艺能有效地去除破坏层中的凹凸层,但却不能消除裂纹层,裂纹尖端应力集中仍可能导致亚稳态的裂纹扩展,给抛光工艺留下隐患。

图2 粗磨后光学元件表面图Fig.2 Surface diagram of optical element after coarse grinding

玻璃表面微裂纹的产生不仅仅来自于工艺损伤,还与玻璃的表面以及内部结构有关系[2]。Weyl[3]从固体表面出发,提出玻璃存在着亚表面层,其厚度为 5~10 cm,高熵和微多孔性是其主要特征,而亚表面层在熵值、自由能、非谐热振动等方面与内部有很大差别,这就造成了亚表面层比较脆弱,容易受到破坏而产生表面微裂纹,进而造成元件失效。所以减小亚表面层和整体之间微观结构的差别,裂纹层对元件表面强度的影响就会大幅度地降低。同时,玻璃表面的Si-O-R+能与空气中的 H2O作用,生成 Si-OH团,而 H+的尺寸比 R+的尺寸要小,玻璃表面就会产生张应力,随着时间的增长,易引发慢性应力腐蚀,引发表面微裂纹扩展。玻璃内部同时存在微不均匀性,尤其是空位因热扩散而聚集,也会形成空隙,然后在应力的作用下形成裂纹核。裂纹核扩散到玻璃表面,聚集发展成为微裂纹。

综上所述,微裂纹产生的原因可归纳为表面加工破坏、亚表面层高熵性以及玻璃内部缺陷。

3 表面微裂纹扩展理论

3.1 表面微裂纹尖端应力集中扩展理论

Inglish[4]很早就认识到断裂强度决定于裂纹尖端的张应力,而不是整个构件表面的张应力。裂纹尖端越尖锐,造成的应力集中越严重,越易扩展断裂。裂纹数量的变化对强度的影响不大,第一条裂纹可能导致强度大幅度下降,而后面的裂纹起的作用就小得多。所以裂纹对强度的影响关键是裂纹的尺寸、形状和位置。

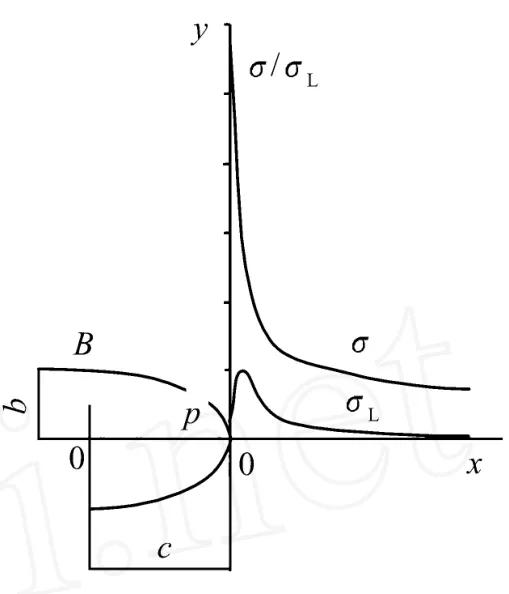

1913年,Inglish对均匀受力平板的一个椭圆孔进行了应力分析,结果表明,锐角槽口处的局部应力可以是外加应力的几倍。这样即使一些亚微观缺陷也可以成为固体弱化的潜在因素。图3为椭圆孔的应力集中示意图。

玻璃作为一种硬脆性材料,在受到应力作用时不会产生宏观塑性变形,而处于张应力区的微裂纹尖端就会产生应力集中,形成最大应力梯度。Hilling等人认为,当应力大于某一阈值时,裂纹尖端半径会因应力腐蚀作用而减小,并造成裂纹生长,促使玻璃在远低于理论强度的应力作用下破裂。

图3表明,对外加应力场影响明显的扰动只发生在大约距孔边为c的范围内。

图3 椭圆孔 (c=3d)的应力集中Fig.3 Stress concentration of elliptical hole(c=3d)

3.2 Griffith表面微裂纹

如果将微裂纹尖端的局部区域即应力集中区域看成是微小的线弹性体,则当裂纹尖端处于能量平衡状态时,亦是处于扩展的边缘,此时系统的总自由能最小;而当弹性变形能的释放率一旦超过裂纹表面能的增长,即总自由能改变时,外载荷加载系统和弹性介质二者会共同把力传至于裂纹区域,已有的微裂纹将开始扩展。这里Δu是由裂纹引起的板的弹性势能变化,r为每单位自由表面能。

3.3 表面结构缺陷理论

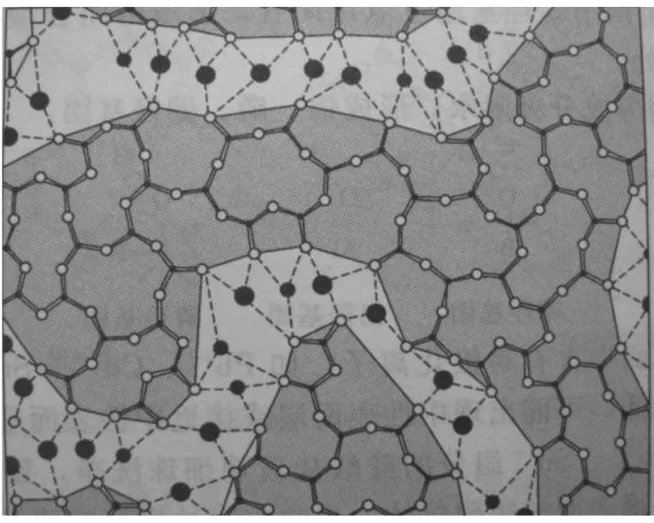

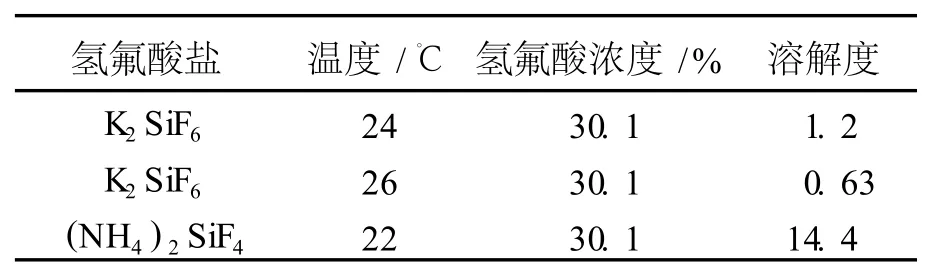

当玻璃表面由于断裂而出现新表面时,表面就会存在不饱和键,或称断键,因而玻璃表面具有极性,表面结构的无序程度较内部增加。而表面的断键会吸附 H+,形成羟基团,并有一些 H+与玻璃中的 Na+交换,扩散到玻璃结构中去。从图4可以看出结构中存在网络调整物、碱离子的通道。在玻璃表面结构中,此通道发生断裂,如图5所示,在调整物通道中,一部分碱离子被水汽中的氢离子所取代,氧和氢键合,形成 Si-OH基团。由于此基团的形成,表面的通道由氢连接,但氢键比离子键要弱,因而使表面区域键强降低,易形成表面缺陷,同时此通道也有利于表面的互扩散。这些缺陷有可能构成表面的 Griffith微裂纹。

图4 碱硅酸盐玻璃整体结构二维模型Fig.4 Two-dimensionalmodelof overall structure of alkali silicate glass

图5 碱硅酸盐玻璃表面结构二维模型Fig.5 Two-dimensional model of surface structure of alkali silicate glass

综合以上分析得出,表面微裂纹去除方法主要是去除裂纹尖端张应力,解除其尖端锐性,通过化学腐蚀方法打破应力集中区域的能量亚平衡状态。

4 HF酸腐蚀去除微裂纹方法

无论是原始裂纹还是经过亚临界扩展的裂纹,都是引起玻璃强度下降和意外断裂的主要原因。绝大多数情况下,宏观临界裂纹都是在循环载荷的作用下,由微裂纹长大而成的,即所谓的亚临界裂纹扩展。亚临界裂纹无法通过无损检测方法检测出来,只能在使用过程中长大到临界尺寸,并产生灾难性的破坏[5],所以,较好的工艺处理技术是释放表面残余应力,预先使潜在微裂纹扩展,通过化学腐蚀减弱其裂纹尖端锐性,然后最大限度地去除表面裂纹层。

在玻璃表面加工工艺过程中,在机械磨削粗成形工艺与研磨工艺之间使用 HF酸腐蚀钝化表面微裂纹,散粒磨料研磨去除裂纹层,不仅能去除应力集中和表面微裂纹,同时还提高了玻璃质元件的表面强度,所以,合理完善该技术是在高精度光学表面增强工艺中非常有效的方法。

表面氢氟酸处理是通过氢氟酸腐蚀微裂纹断面,使微裂纹尖端曲率半径增加,微裂纹尖端变钝,减少应力集中,然后用后续散粒磨料研磨工艺,去除腐蚀后的粗糙层,间接达到了预制表面压应力的效果,从而实现大幅度恢复玻璃的强度[6]。

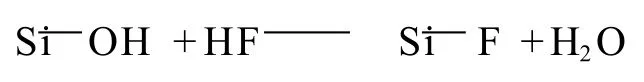

首先从化学反应角度分析表面微裂纹钝化过程。Budd将侵蚀玻璃的离子分为强的亲质子离子 (如 O2-、OH-),中等的亲质子离子 (如 F-)和极强的亲电子离子 (如 H+,H3O+),而 HF含有极强的亲电子离子 H+和中等亲电子离子 F-。玻璃与 HF酸的反应如下:

HF酸腐蚀玻璃的过程 (室温下 20~25℃)中会形成六氟硅酸:如果在较高温度下 (~60℃),还会有另一种产物四氟化硅::SiF4在一般条件下是气态,但在 HF溶液中未能及时挥发,再与 HF发生反应生成氟硅酸;SiF4和氟硅酸与溶液中的 Na+,K+或溶液中的 Na+,K+反应。

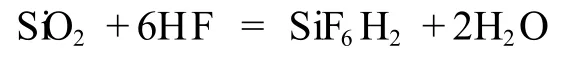

除了 Ca,Na,K,Pb和 Ba,其它氟硅酸盐都不溶于水,而且在 HF酸中的溶解度也较低,如表1所示,因此这些盐类就将吸附在已完成腐蚀的玻璃表面上,使得玻璃表面不能被层层剥离,减缓侵蚀的速度及深度。即生成的氟硅酸盐会附着在微裂纹表面,阻止 HF向内部不断侵蚀,而使尖锐裂纹变成腐蚀坑。

表1 氢氟酸盐溶解度Tab.1 Solubility of hydrofluoric salt

通过实验室的加工经验总结得出,用于玻璃质光学元件表面加工的 HF浓度不能超过 10%,温度需稳定在固定范围,实验环境需在密封的酸槽内,定时搅拌。由于氟硅酸盐类溶解度非常小,这些盐类就会附着在微裂纹断面上,阻止酸向玻璃内部的侵蚀。

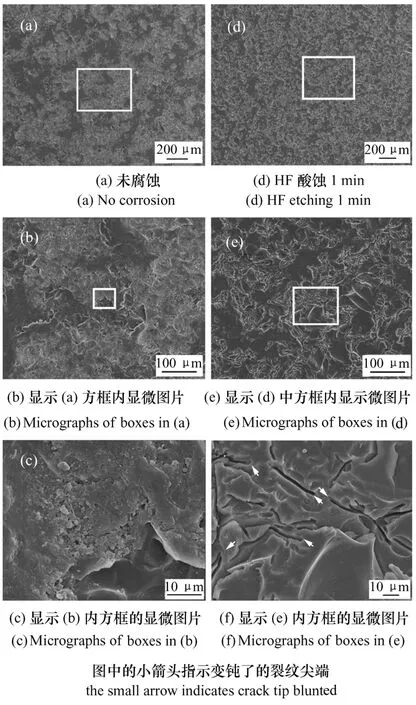

其次,从物理微观形态可以进一步验证表面微裂纹的钝化过程。传统工艺过程中的散粒磨料研磨可以去除破坏层中凹凸层以上部分,但不能完全去除裂纹尖端锐性,抛光后存在亚表面破坏层,此观点可从图6[7]得到证实。

图6 表面微裂纹微观形态Fig.6 Micro-configuration of surface micro-cracks

从图6可以看到,抛光后的表面存在着尖锐的裂纹面,即此抛光表面亚表面层存在较大的微孔,因此加工后的玻璃表面存在着断键、不完全配位,形成了网络缺陷。这种缺陷极易造成空位或双空位,此空位再聚集成空隙,因应力而生长成表面微裂纹。其根本原因是研磨和抛光只去除了破坏层中的大部分裂纹层,而由于裂纹尖端锐性仍然存在,微裂纹层未被去除。而如果在机械磨削粗加工成形后,用 HF酸腐蚀玻璃表面,使裂纹尖端应力释放,锐性消除,则微裂纹层就会完全暴露而转变成介观裂纹层,然后通过研磨和抛光去除掉。

图7是喷砂法处理玻璃后,腐蚀前后的显微图片对比,可以看到腐蚀后裂纹尖端变钝,裂纹角增大,微观裂纹层发展为介观裂纹层[5],而这是消除裂纹尖端应力集中必备的物理形态。

5 玻璃表面强化技术

由于玻璃的表面质量对其机械和光学特性的影响极其显著[8,9],玻璃表面强度技术是保证玻璃质光学元件表面质量的重要因素。实际上,玻璃毛坯的实际强度比理论强度要低几个数量级,而加工后的玻璃表面强度又会大幅度降低,这是由于玻璃存在宏观和微观的缺陷,尤其是玻璃表面层的微缺陷,如表面微裂纹会使玻璃质光学元件的实际强度大幅度降低。因此,在玻璃质光学元件的加工过程中,尤其是高精度光学表面的加工,必须采取有效去除表面微裂纹的工艺方法来恢复玻璃的高强度特性。

从生产工艺上提高玻璃强度的方法基本上可分为两种:一种是改进工艺方法,如超高温熔化、真空与加压处理以消除结构中的微不均匀性、加速冷却和加压冷却以防止微观多相即可见和不可见的结晶作用;另一种是表面处理,如酸洗、离子交换、热处理等。其中表面处理工艺法不必改变原有玻璃成分、熔制和成形工艺,方法简单,增强效果显著,因而得到广泛应用。表面处理方法有以下几种:

1)离子交换法:离子交换增强是一种借助交换离子间的体积差产生“挤塞”[10],由于交换后体积的变化,使玻璃表面产生压应力,中心产生张应力而达到增强的效果。但其产生的表面压应力层较薄,抗划伤能力弱,很小的表面划伤,就能因表面破坏而失去增强效果,而且使用此方法进行的增强玻璃在张力状态下就必须克服残余应力,以防止极性应力破裂,因此此法常应用于较薄玻璃增强工艺中。

2)镀膜法:此法可以适度增强玻璃强度,主要是通过填补表面缺陷,形成保护膜,抵抗机械、化学损害。但由于表面缺陷微观环境中应力、能量等不平衡状态没有消除,强度增强有限且存在隐患,对于高精度光学元件表面加工并不适合。

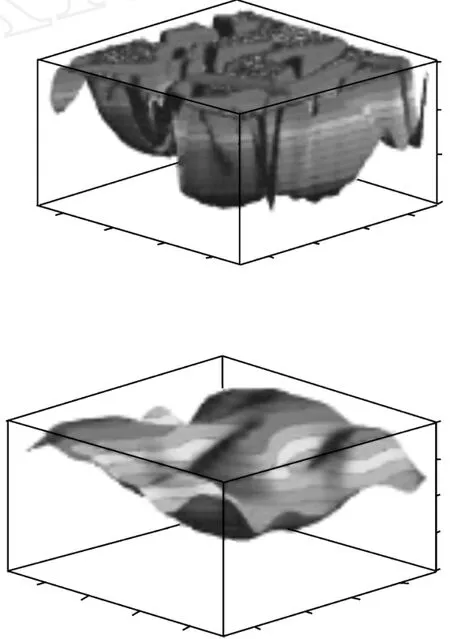

3)HF酸腐蚀法:以上两种方法其原理均为通过预制表面压应力来抑制微裂纹的受力扩展。而 HF酸腐蚀法是通过化学侵蚀微裂纹表面,释放残余张应力,减小机械磨削后玻璃表面的粗糙度,去除裂纹尖端应力集中,再通过研磨、抛光工艺进行表面裂纹层去除和表面压应力预制来增强玻璃强度。对于机械磨削粗加工后的玻璃表面裂纹层,从裂纹间隔密度和裂纹深度来描述其空间分布[11],即表面粗糙度。图8是用 3D模型表现粗磨后和酸蚀后的玻璃表面,可以看到粗糙度 (PV)的改变。未腐蚀前的裂纹具有尖端锐性,彼此互不连接,空间分布相隔断;腐蚀后,尖端锐性消失,裂纹彼此相交及联合,P-V减小,表面粗糙度降低,应力得到释放。

图8 3D仿真模型Fig.8 3D s imulation model

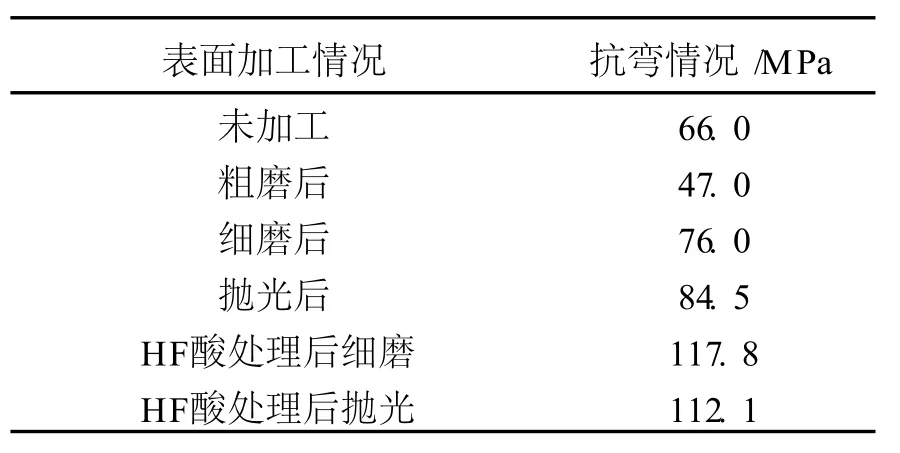

表2列出了各个加工状态时玻璃的抗弯情况。分析表2可以得出,HF腐蚀法更适用于玻璃质光学元件表面加工工艺过程。

表2 表面加工情况对玻璃强度的影响Tab.2 Changes of strength after different manufacture processes

6 结束语

本文研究了影响玻璃质光学元件表面质量的主要因素,包括玻璃内部不均性、表面强度改变、表面微裂纹等,认为表面微裂纹是表面强度改变的最重要原因,而表面强度的大幅度下降又会导致光学元件表面质量的下降及寿命的缩短。从理论角度分析了表面微裂纹的微观扩展过程;从加工工艺分析了表面微裂纹产生过程。最后,综述了通过生产工艺提高玻璃强度的方法,重点讨论了离子交换法,镀膜法和 HF酸腐蚀法等表面处理技术,指出使用酸腐蚀方法去除表面微裂纹更适用于玻璃质光学元件的表面加工。希望建立一种能够有效延长光学元件工作寿命的表面强化工艺理论体系,并将之用于指导实际加工。

[1] 曹志强.硬脆材料液悬浮超光滑加工的理论与实验研究[D].长春:吉林大学,2007.CAO ZH Q.[D].Changchun:Jilin University,2007.(in Chinese)

[2] 王承遇,陶瑛.玻璃的表面结构与性质[J/OL][2010-04-17].http://www.cnki.net.

[3] WEYL W A.Structure of subsurface layers and their role in glass technology[J].J.Non-Cryst.Solids,1975,19:1-25.

[4] W IEDERHORN SM,BOLZL H.Stress corrosion and static fatigue of glass[J].J.Am.Ceram.Soc.,1970,53(10):543-548.

[5] CHEN X P,XUAN B,WANG P,et al..Study on the influence and disposalmethod of the micro-cracks of optical components[J].SPIE,2009,7282:72820D/1-72820D/5.

[6] 王承遇,陶瑛.玻璃表面处理技术[M].北京:化学工业出版社,2004.WANG CH Y,TAO Y.Processing Technology on the Glass Surface[M].Beijing:Chemical Industry Press,2004.(in Chinese)

[7] SAV IO G,MENEGHELLO R,CONCHER I G.A surface roughness predictive model in deter ministic polishing of ground glassmoulds[J].Int.J.M ac.Tool.&M anu.,2009,49:1-7

[8] TOMOZAWA M,TAKAMOR I T.Relation of surface structure of glass to HF acid attack and stress state[J].J.Am.Ceram ic Soc.,1979,62(7-8):370-373.

[9] MELLOTTN P,BRANTLEY SL,HAM ILTON J P,et al..Evaluation of surface preparation methods for glass[J].Surf.Interface Anal.,2001,31:362-368.

[10] KISTLER S S.Stress in glass produced by nonuniform exchange ofmonovalent ions[J].J.Am.Ceram.Soc.,1962,45(2):59-68.

[11] WONGL,SURAT WALA T,FEITM D,et al..The effect of HF/NH4F etching on the morphology of surface fractures on fused silica[J].J.Non-Crystal.Solids,2009,355:797-810.