针对复杂地层金刚石钻头的改进与应用

2010-11-06阮海龙纪卫军沈立娜欧阳志勇

阮海龙,纪卫军,沈立娜,欧阳志勇

(北京探矿工程研究所,北京 100083)

针对复杂地层金刚石钻头的改进与应用

阮海龙,纪卫军,沈立娜,欧阳志勇

(北京探矿工程研究所,北京 100083)

复杂地层的钻进与取样问题一直是钻探行业的一个技术难题。由于地层结构的杂乱无规律、软硬互夹层多、换层频繁以及破碎层硬、脆、碎的特性,使得在钻探施工过程中钻头寿命低下,频繁提下钻导致坍孔、掉块、缩径、漏失、涌水等事故经常发生,钻探效率难以提高。针对以上问题,根据目前钻探施工普遍采用的金刚石绳索取心钻探工艺,通过试验对金刚石钻头进行设计与改进,提高钻头的钻进效率与使用寿命,可大幅提高钻探效率并减少事故发生率,从而取得良好的经济效益。

金刚石钻头;绳索取心钻进;复杂地层;钻进效率;使用寿命

复杂地层是指在钻探施工过程中容易出现坍孔、掉块、缩径、漏失、涌水等孔内复杂情况的地层。该地层以其可预见性差 (结构杂乱无规律)、可钻性差 (软硬互夹层多、换层频繁)以及稳定性差 (易发生坍孔、掉块、缩径、漏失、涌水等孔内事故)的特点,成为钻探行业的一个难题。

目前金刚石绳索取心钻进工艺以其钻进效率高、劳动强度低、钻孔稳定性好等优点,被钻探行业所普遍采用。同时这种钻探工艺对金刚石钻头也提出了更高的要求,需要更高的钻进效率以及更长的使用寿命。而在复杂地层条件下钻进,常规金刚石钻头由于孔底情况复杂,经常发生超前磨损或非正常磨损而失效,从而导致钻进效率低、寿命低的情况,难以达到钻探工艺的要求。

1 复杂地层下金刚石钻头失效分析

1.1 内外保径早期磨损

(1)岩层研磨性强;(2)由于岩心破碎,钻进过程中岩心不能顺利进入内管,或发生岩心堵塞现象,造成岩心在钻头内径处消耗,从而导致钻头内保径超前磨损失效。

1.2 水口冲蚀严重

(1)岩层研磨性强,冲洗液含砂量高;(2)钻头胎体偏软。

1.3 胎体掉块

(1)下钻时遇探头石或脱落岩心,因扫孔而磕裂;(2)钻进过程中遇硬、脆、碎地层,钻具振动幅度大,导致钻头胎体产生裂纹,进而发展成掉块。

1.4 钢体磨损严重

(1)孔壁稳定性差、易坍塌、掉块,导致钢体外部磨损;(2)岩心破碎不能顺利进入内管,在卡簧座与钻头钢体间相磨,导致钢体内部磨损。

1.5 钻头不进尺

(1)钻头胎体硬度太高,遇硬夹层抛光打滑;(2)胎体太软,工作层过度消耗。

2 复杂地层用金刚石钻头的设计要点及制造工艺

针对复杂地层的特点以及金刚石钻头失效原因的分析,对常规金刚石钻头加以改进,设计并制造一种高钻速、高寿命的金刚石钻头。

2.1 胎体性能及制造工艺的设计

金刚石钻头胎体的性能指标主要有硬度、耐磨性、抗冲蚀性、抗弯强度、抗冲击韧性以及对金刚石的包镶能力等。针对复杂地层,胎体硬度应选择在偏中等的 HRC32~HRC38之间,以确保在软层或硬层均能获得良好的钻进效率和使用寿命。胎体的其他性能指标需比常规金刚石钻头提高 20%以上,以确保钻头能够承受井底复杂情况的考验,为此采取以下方法。

(1)使用纳米级的超细胎体粉末材料 (图 1a)。使用该材料与传统材料 (图 1b)制作的胎体相比较,能在胎体硬度相对较低的情况下获得更高的耐磨性与抗冲击韧性。这样更有利于钻头在工作过程中保持很好的金刚石出刃而胎体损耗较慢,使钻头钻进效率与使用寿命大大提高。

图 1 超细胎体粉末材料与传统材料制作的胎体比较图

(2)使用氢还原脱氧处理胎体粉末材料。该工艺使金属粉末表面氧化物的被还原以及变形粉末的再结晶,使粉末颗粒相互结合提高粘结强度,使胎体获得更高金刚石包镶能力、力学强度以及与钢体的粘结牢度。

(3)采用低温热压烧结工艺。金刚石在温度超过 800℃时就会发生石墨化转变而产生热损伤使强度下降。该工艺的制造温度不超过 720℃,能最大程度地减少金刚石因高温而产生的热损伤,保护金刚石的碎岩能力。

2.2 金刚石浓度、粒度的选择

金刚石浓度、粒度的选择对钻头寿命以及钻进效率具有重要的影响作用。

浓度偏高,钻头胎体端面的金刚石与岩石的接触面积增大,单粒金刚石所承受的压力较小,相应压入岩石的深度减小。当金刚石上的压强小于岩石的抗压强度时,金刚石就不能压入岩石,表现为钻头打滑不进尺。相反,浓度偏低一是不能布满唇面的环状面积,出现大面积的金刚石空白区,二是造成单粒金刚石上的压强太大,在新的金刚石未出露之前,已出露的金刚石就过早地磨损或崩刃、脱粒,导致钻进状况恶化,甚至停钻。

金刚石钻头的粒度设计与岩层的完整度、硬度、钻进参数、金刚石的其他参数 (浓度)有关。具体设计金刚石粒度可按预期钻速 v进行考虑。

式中:v——预期机械钻速 ,cm/min;QD——每粒金刚石的质量,g;P——钻头上施加的压力,kg;n——钻头转速,r/min;M——金刚石的浓度,%;PD——工作金刚石与岩石接触面上的单位压力,kg/cm2;SD——每粒工作金刚石与岩石接触的面积 cm2;ε——钻头端面有效系数。

在复杂地层条件下,岩心钻探的预期钻速选择在时效 115~215 m,以确保钻孔的稳定性和安全性。可采用不同粒度 (20~60目)的金刚石混镶,浓度选择在 70%~80%。由于其金刚石粒度大小不一,在钻进过程中造成众多的出刃高度不等的金刚石,在切削岩石时形成众多的微切削沟槽,其深度参差不齐,形成若干自由面,从而提高钻头的破岩效率。

2.3 钻头结构的设计

在复杂地层条件下,钻头的唇部造型应采用尖槽同心圆结构 (图 2)。该造型增加了钻头底面的自由切削面,增强钻头对岩石的研磨能力,而且尖齿的侧面还能对岩石产生挤压破碎作用,具有更好的破岩效率。同时该造型能使钻头在工作过程中获得更好的稳定性,以防止出现孔斜等情况发生。

图 2 尖齿同心圆唇面造型

为减轻胎体的冲蚀磨损状况,在难以降低钻井液含砂量时,适当增加水口宽度或增加底喷水眼,通过增加钻头的过水面积以减弱钻井液的冲蚀性。

2.4 保径的加强

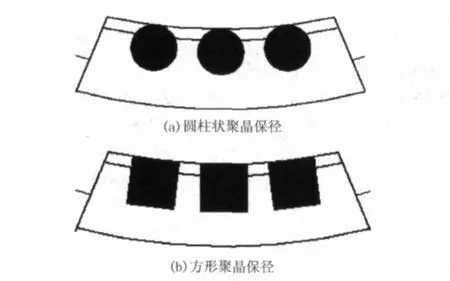

在复杂地层条件下,金刚石钻头的保径能力是钻头使用寿命的关键。尤其是内保径,通常发生提前磨损,导致岩心变粗不能顺利进入内管而产生堵心。目前人造孕镶金刚石钻头通常采用圆柱状聚晶保径。聚晶的特点为耐磨性强,但克取岩石的能力弱。

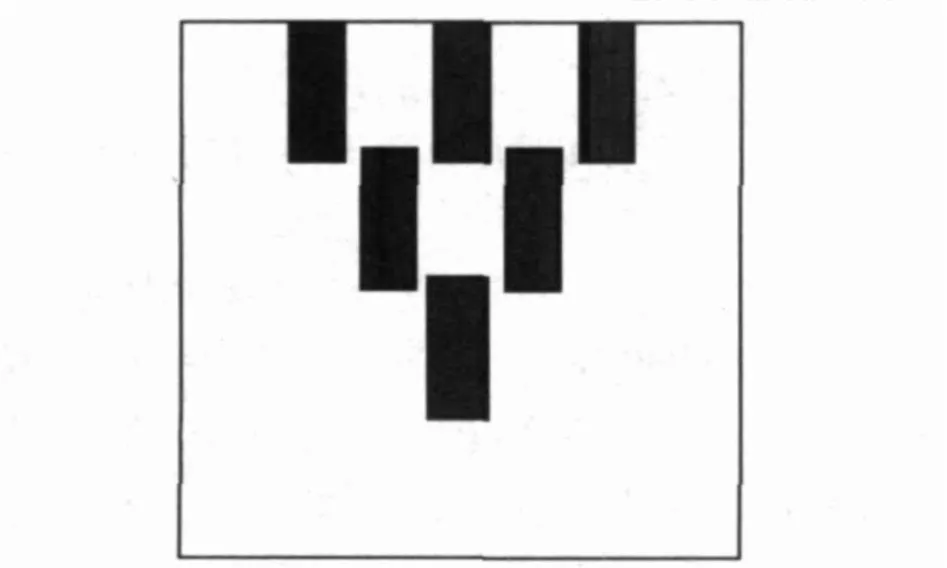

在强研磨性地层中,常规的保径方式由于圆柱状聚晶 (图 3a)工作面小而很快磨损导致钻头失效。为此,保径层采用方聚晶 (图 3b),通过增加聚晶的工作体积来加强保径能力,能起到非常好的效果。为避免因聚晶过多参与碎岩过程而导致钻速降低,在聚晶的排列上采用三角形排布,靠近钢体端排布多,向工作层端递减,如图 4所示。

图 3 保径聚晶示意图

图 4 聚晶排布形式

3 复杂地层用金刚石钻头的试验应用

3.1 试验区地层情况

试验区为甘肃武山温泉钼矿,位于陇南成矿带的北西部,受多次地壳及造山运动影响,地层均为碎裂状。岩层主要为花岗类岩浆岩,呈破碎、分化程度不一、结构杂乱无规律、变层快的特点。钻孔地层全孔破碎、坍塌掉块、漏水,施工难度很大,绝大多数钻孔是在施工过程中出现事故而停在矿层中造成钻孔报废,钻孔钻进效率及完钻率极低。

3.2 钻头试验应用情况

所选试验孔为该矿区ZK16-8号孔,设计孔深800 m,设备为 XY-44型地质勘探岩心钻机,BW-150型泥浆泵,两级泥浆池沉淀除砂。施工工艺为开孔后孔口下套管护孔,接着采用 S75加重型金刚石绳索取心钻进。

该孔由于地层研磨性强、易缩径、孔壁岩块易探出等原因,经常出现换新钻头后下钻需扫孔,而扫到底后进尺不了几米钻头就已经报废,频繁提钻导致钻孔事故频发,钻探效率低下。为提高钻头寿命而试用的一些胎体硬度在 HRC40以上的金刚石钻头,虽然个别寿命能达 30 m以上,却表现为进尺慢 (纯钻进时效不到 1 m),回次时间过长导致破碎岩心自磨消耗,岩心采取率低,并且钻杆内壁起厚泥皮导致打捞时钢丝绳拉断、内管打捞失败等情况经常发生。常规金刚石钻头在该孔平均寿命不到 16 m。

针对复杂地层,在该孔 610 m以下深部事故易发生井段试验 5个金刚石钻头,累计进尺 193 m,并使该孔顺利终孔,钻头平均使用寿命达 38 m以上,纯钻进时效 118 m以上,既提高了钻进效率,又降低了事故发生率,取得了良好的经济效益。

4 结论

(1)采用纳米级超细金刚石胎体粉末材料,并用氢还原脱氧工艺对粉末材料进行处理后进行烧结,提高了胎体的耐磨性、抗冲击韧性、抗冲蚀性以及对金刚石的包镶能力等性能指标。

(2)使用低温热压烧结工艺,减少了金刚石因高温而产生的热损伤,保护了金刚石的碎岩能力。

(3)选用合适的钻头底唇面造型,提高了钻头的碎岩能力及钻进过程的稳定性。

(4)采用方聚晶保径,并改进保径层的结构,大大加强了钻头的保径能力。

(5)选用混镶粒度的金刚石及合适的金刚石浓度,提高了钻头对复杂地层的适应性。

[1] 刘广志,等.金刚石钻探手册[M].北京:地质出版社,1991.

[2] 赵尔信,等.金刚石钻头与扩孔器 [M].北京:地质出版社,1982.

[3] 舒智.复杂地层深孔钻进关键技术的探讨与实践[J].探矿工程 (岩土钻掘工程),2009,36(S1).

[4] 王孟君,罗云,刘心宇,等.高能球磨制备纳米级 WC/Cu复合粉末的研究[J].金属热处理,2004,29(9).

[5] 易忠来,邵刚勤,段兴龙,等.直接还原碳化法制备纳米复合WC-Co粉末[J].功能材料,2004,(S1).

I mprovement and Application of Diamond Bit for Drilling in Complex Formation

RUAN Hai-long,JI Wei-jun,SHEN Li-na,OUYANG Zhi-yong(Beijing Institute of Exploration Engineering,Beijing 100083,China)

There are lots of drilling and coring difficulties for exploration engineering in complex formations.The formation structure is usually unstable and broken with soft and hard layers interbedded,which makes the service life of drilling bit very short;and the accidents,such as hole collapse,block2falling,diameter shrinkage,leakage and water gushing,hap-pen frequently,the drilling efficiency is hard to be improved.According to these problems,based on diamondwire-line co-ring drilling technology in current drilling engineering and by design improvementon diamond bit in tests,drilling efficiency and service life of drilling bit were both improved with drilling efficiency significantly increased and drilling accident re-duced.

diamond bit;wire2line coring drilling;complicate formation;drilling efficiency;service life of bit

P634.4+1

A

1672-7428(2010)01-0067-03

2009-11-13

阮海龙 (1984-),男 (汉族),浙江人,北京探矿工程研究所工程师,勘查技术与工程专业,从事金刚石钻头的设计及制造工艺、钻具的设计及制造工艺研究工作,北京市海淀区学院路 29号探工楼 604,dbksda@163.com。