硫化氢腐蚀机理和防护的研究现状及进展

2010-11-04陈明崔琦

陈明,崔琦

(西南石油大学,四川成都610500)

硫化氢腐蚀机理和防护的研究现状及进展

陈明,崔琦

(西南石油大学,四川成都610500)

在石油、天然气、煤化工及其他一些工业中广泛存在硫化氢腐蚀问题,硫化氢的存在不仅会造成全面腐蚀和局部腐蚀,而且还会导致硫化物应力腐蚀开裂(SSCC)和氢致开裂(HIC)等脆性断裂事故,一旦发生这种事故,往往会造成重大经济损失和灾难性后果,因此研究硫化氢的腐蚀机理、影响因素及防腐措施,无论对防止事故发生,还是对提高经济效益都有十分重要的意义。文章阐述了硫化氢的腐蚀机理,探讨了硫化氢腐蚀的影响因素,提出了防止硫化氢腐蚀的技术和工艺措施。

硫化氢腐蚀;腐蚀机理;影响因素;防腐技术

0 引言

在石油、天然气、煤化工及其他一些工业中广泛存在硫化氢腐蚀问题。一般都认为金属材料在含硫化氢环境中可能出现三类腐蚀:硫化物应力开裂(SSCC)、氢致开裂(HIC)和电化学腐蚀,其中SSCC危害最大,可在一个月、几天、甚至更短的时间内引起金属材料在较低的工作应力下发生断裂。且各种腐蚀形式相互促进,最终导致材料开裂并引发大量恶性事故。弄清硫化氢的腐蚀机理、影响因素及防腐措施,无论对于抑制硫化氢腐蚀,防止事故发生,还是提高经济效益都有着十分重要的意义。目前主要防腐蚀措施有以下5种:添加缓蚀剂、合理选择材质、使用涂镀层管材、阴极保护、防腐措施和设计,其中采用加注缓蚀剂的方法来抑制腐蚀是最经济也是最简便的方法。

1 硫化氢的腐蚀机理

H2S是弱酸,在水溶液中会电离出H+、HS-和S2-,它们对金属的腐蚀是氢去极化过程。

1.1 阳极反应机理

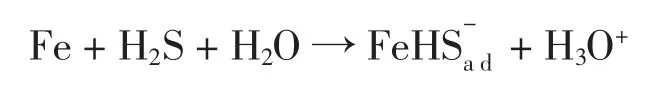

在溶液中H2S首先吸附在铁表面,铁经过一系列阴离子的吸附和脱附、阳极氧化反应、水解等过程生成铁离子或者硫化铁[1]:

1.2 阴极反应机理

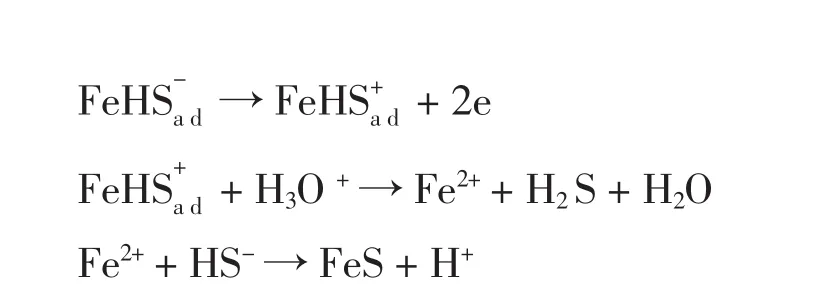

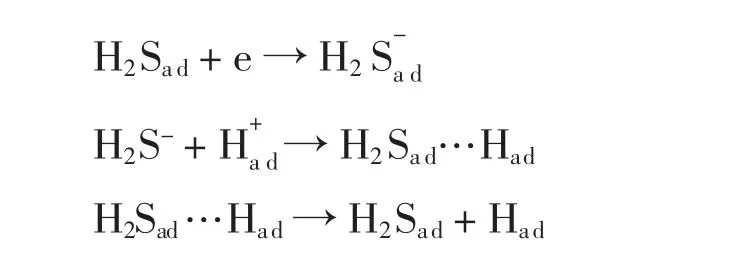

由于溶液中同时存在HS-、H+、S2-和H2S,因此对于哪种离子发生还原反应,存在不同的观点,第一种观点[4]认为,在H2S环境中只有H2S发生还原反应,该反应同时受到硫化氢扩散步骤控制和电化学极化控制;第二种观点[5]却认为HS-、H+和H2S都有可能参与阴极还原反应;第三种观点认为只有氢离子参与阴极反应,且按照两种途径反应,一种是在硫化物外表面上氢离子直接参与阴极反应[6],另一种是在H2S的桥梁作用下氢离子间接与阴极反应:

根据以上对含H2S环境中阳极和阴极反应机理的研究,可知目前对于电化学反应步骤、最终腐蚀产物、何种物质参与电化学反应存在极大的争议,另外由于氧、pH等环境因素[7-8]的影响,增加了研究阴阳极腐蚀机理的难度。

1.3 氢脆机理

在H2S环境中,由于HS-或其他毒性物质(如氰化物或氢氟酸)的存在,降低了阴极反应产生氢原子并转化为氢气的速度,因此一部分氢原子扩散进入钢基体内。氢原子扩散过程中,当遇到氢陷阱(如在晶界或相界上缺陷、位错、三轴拉伸应力区等)时,氢原子就停留在此处,随着扩散到达氢陷阱处的氢原子增多,重新结合为氢气,因此在陷阱处形成很高氢压力;随着氢陷阱处的压力增加,在氢陷阱边缘处形成应力密度集中区,导致界面之间破裂并形成裂缝。当裂缝边缘应力强度因子超过钢的临界应力强度时,裂缝生长,裂纹的体积增加,裂缝处压力降低,强度也降低。经过一定时间后,随着扩散到达氢陷阱处的氢原子增多,裂缝压力又会升高,导致新一轮裂纹扩展[9]。

2 硫化氢腐蚀影响因素

影响H2S应力腐蚀开裂的因素有很多,主要包括以下几方面:

2.1 硫化氢浓度

随着H2S浓度的增加,硫化物破裂的临界应力降低;较高的硫化氢浓度或分压,会产生较大的均匀腐蚀速率。李鹤林等人的研究[10]表明,H2S含量较低和较高时,钢的腐蚀速率均较低;随着H2S含量的增加,钢呈现出明显的局部腐蚀特征,同时腐蚀倾向与腐蚀形态间也表现出一定的相关性。H2S浓度对腐蚀产物FeS膜也有影响。有研究资料[11]表明,H2S质量浓度为2.0 mg/L时,腐蚀产物为FeS2和FeS;H2S质量浓度为2.0~20 mg/L时,腐蚀产物除FeS2和FeS外,还有少量的S生成;H2S质量浓度为20~600 mg/L时,腐蚀产物中S的含量最高。上述腐蚀产物中,Fe9S8的保护性能最差。

2.2 介质的pH值

pH=6是一个临界值,一般认为,pH≤6时,硫化物应力腐蚀严重,在6

2.3 介质的温度

介质温度升高,均匀腐蚀速率升高,HB、HIC和SOHIC(应力导向的氢致开裂)的敏感性也增加,但SSCC的敏感性下降。SSCC发生在常温下的几率最大,而在65℃以上则较少发生[15-17]。有学者[18]认为,无水H2S在250℃以下腐蚀性较弱;在室温下的湿H2S气体中,钢铁表面生成的是无保护性的Fe9S8。在100℃含水蒸气的H2S中,生成的也是无保护性的S和少量FeS。在饱和H2S水溶液中,碳钢在50℃下生成的是无保护性的Fe9S8和少量FeS;当温度升高到100~150℃时,生成的是保护性较好的FeS2。

一方面,温度升高使H2S气体在水中的溶解度下降的同时,又使腐蚀速度加快,就会出现一个敏感性最大的温度。另一方面,氢致开裂需要氢的扩散,在应变速率相同时,温度愈高,扩散愈快,但升温又降低了H2S的溶解度,因而也会出现敏感性最大的温度[19-20]。

2.4 管材暴露时间

在H2S溶液中,碳钢的初始腐蚀速率约为0.7 mm/a。随着时间延长,腐蚀速率逐渐下降,2 000 h后趋于平衡,约为0.01 mm/a[11]。

2.5 流速的影响

我国的大部分油气田,当含H2S的气体流速高于10 m/s时缓蚀剂就不再起作用。因此气体流速较高,腐蚀速率往往也较高。如果腐蚀介质中有固体颗粒,则在较高气体流速下加剧冲刷腐蚀,因而必须控制气体流速的上限;但是,如果气体流速低,也可造成设备底部积液而发生水线腐蚀、垢下腐蚀等[15]。

郑玉贵[21]等认为流速不仅可以破坏表面腐蚀产物膜的形成,而且可以加速腐蚀介质向钢材表面的扩散,随流速的增加,腐蚀介质到达管体表面的速度增加,腐蚀产物离开表面的速度增加,因而使腐蚀加快。当流速增加到促使流体达到湍流状态,并对金属产生很高的切应力时,可剥除金属表面的保护膜,因而使腐蚀速率提高。但流速过低易导致点蚀等局部腐蚀速率的增加。现场实践也表明,流速对钢的H2S腐蚀影响是非常重要的因素,因此在产能设计中要考虑流速冲刷腐蚀。

除了以上影响因素以外,H2S的腐蚀还受到其他腐蚀介质(如氯离子和氢氰根离子)、材料的硬度及焊后热处理、管道元件的表面质量、材料的强度及碳当量、材料的硫和磷含量等因素的影响[22]。

3 硫化氢腐蚀防护技术

在石油、天然气、煤化工及其他一些工业中广泛存在H2S腐蚀问题。金属材料遭受H2S腐蚀时,可产生均匀腐蚀(UC)、点蚀(PC)、氢鼓泡(HB)、氢致开裂(HIC)、应力导向的氢致开裂(SOHIC)、氢脆(HE)、硫化物应力腐蚀开裂(SSCC)及氢诱发阶梯裂纹(HISC)等,且各种腐蚀形式相互促进,最终导致材料开裂并引发大量恶性事故。为了最大程度地抑制H2S腐蚀,减少事故的发生,必须采取适当措施来控制H2S腐蚀。控制H2S腐蚀主要有以下途径:

3.1 添加缓蚀剂

采用缓蚀剂防腐主要是利用缓蚀剂的防腐作用来达到减缓钢材腐蚀的目的。通常情况下,中性介质中多使用无机缓蚀剂,以钝化型和沉淀型为主;酸性介质使用的缓蚀剂大多为有机物,以吸附型为主。但现在的复配缓蚀剂根据需要在用于中性介质的缓蚀剂中也使用有机物,而在用于酸性水介质的缓蚀剂中也添加无机盐类。不同金属的原子外层电子排布、电位序列、化学性质等有所不同,它们在不同介质中的吸附和成膜特性也不相同[23]。

3.2 合理选材

3.2.1根据材料化学成分选择材质

钢中影响H2S腐蚀的主要化学元素是锰和硫,锰元素在设备焊接过程中,产生马氏体、贝氏体高强度及低韧性的显微金相组织,表现出极高硬度,这对设备抗SSCC极为不利;硫元素则在钢中形成MnS、FeS非金属夹杂物,致使局部显微组织疏松,在湿H2S环境下诱发HIC或SOHIC。为提高钢的抗湿H2S性能,法国压力容器标准CODAP-90的附录MA3中提出以下建议:

(1) 减少夹杂物,限制钢中硫含量,使其不超过0.002%,如果能不超过0.001%则更好。

(2) 限制钢中的氧含量,使其不超过0.002%。

(3) 限制钢中的磷含量,尽量使其不超过0.008%。

(4) 限制钢中的镍含量。

(5) 在满足钢板的力学性能条件下,应尽可能降低钢的碳含量[24]。

3.2.2根据硫化氢分压选择材质

任何钢种均随着H2S分压的升高,临界应力下降。钢强度越高,临界应力越低。据此,在已知H2S分压的条件下,选择临界应力能满足施工要求的钢材。

3.2.3根据美国腐蚀协会标准选择材质

美国腐蚀协会(NACE)标准MR-01-95中规定:防止硫化物应力腐蚀开裂(SSCC)时应采用硬度低于洛氏硬度HRC22的普通钢(镍含量小于1%)或者HRC 26以下的回火处理的铬钼钢。

3.2.4根据温度选择材质

根据气井的温度可以选择满足测试施工需要的钢材。在低温区应采用硫化物应力腐蚀敏感性低的低强度钢(洛氏硬度低于22)或者耐硫化物应力腐蚀钢(铬钼系列合金钢);温度越高选材范围越广。在选择管柱材质时,切忌不要按高温区选择一种材质,按低温区又选择另一种材质,应按低温区考虑选择同一种材质[25]。

3.3 使用涂镀层管材

涂镀层油管主要是靠镀层来隔绝油管与腐蚀介质的接触进行防腐的,其防腐效果与涂层或镀层材料及工艺技术水平有关。

3.4 阴极保护

凡是与电解质溶液接触而产生腐蚀的设备都可以用阴极保护法来提高其抗腐蚀能力[26]。阴极保护有两种方法[27],一种是牺牲阳极法,将被保护金属和一种可以提供保护电流的金属或合金(即牺牲阳极)相连,使被保护体极化以降低腐蚀速率。另一种是强制电流保护法,将被保护金属与外加电源负极相连,由外部电源提供保护电流,以降低腐蚀速率。

4 防腐措施和设计[28-34]

4.1 腐蚀裕量的选择

对于含硫气田的蓄槽、容器、管道等允许有一定腐蚀速度的设备,在计算材质的腐蚀率时,在壁厚上加腐蚀裕量,是防止设备因腐蚀造成破坏所采取的一项措施。但是对精度要求很高的设备或结构,或因局部腐蚀或伴随腐蚀的发生能够引起材料表面状态随之变化,从而产生材料强度降低的设备或结构,不能用腐蚀裕量这种方法来防腐。

4.2 安全系数

不同的介质,对设备和容器的安全系数及允用应力的要求也有所不同。用于含硫气田的油管、套管、钻杆、集输管道,在强度设计时,应控制所受最大拉应力小于钢材本身屈服强度的50%~60%。

4.3 防腐结构的一般要求

防腐结构的一般要求是形状要简单,因为复杂结构的拐弯、死角、边缘及内表面等,很难进行表面处理和采取防腐措施,同时复杂结构具有较大的表面积,更易受到介质的腐蚀。特别在框架结构中最好用管状材料代替通常用的L、T、U形材料。在结构中尽量避免缝隙,如果已有缝隙,应用防锈密封剂——红铅油灰、锌铬油灰填死,或采用无缝焊接。

4.4 避免异种金属接触腐蚀

(1) 结构设计尽量避免使用异种金属组合。

(2) 如果必须采用异种金属组合时,应尽量使用电位接近的金属,避免出现电偶腐蚀。

(3) 异种金属间采用绝缘垫片、绝缘套管、涂层。在异种金属接触面上采用阳极性涂层防止电偶腐蚀。

(4) 采用电位过渡接头,接头的金属电位应在被联接的两种金属的电位之间,既可减小电偶腐蚀,同时也便于更换。

5 结论

H2S腐蚀的方式主要有电化学腐蚀、氢诱发裂纹(HIC)以及硫化物应力腐蚀开裂等,对于高强度钢材来说,氢脆是特别严重的问题。

H2S腐蚀影响因素包括H2S浓度、介质的pH值和温度、管材暴露时间和气体的流速等,其中气体的流速是影响腐蚀的一个重要因素。

常用的H2S腐蚀防护技术有缓蚀剂、合理选材、使用涂镀层管材和阴极保护,而添加缓蚀剂可以既有效又经济地达到腐蚀控制的目的。

H2S介质引起的腐蚀是一个复杂的过程,受多种因素的交互影响,发生的腐蚀形态也很多,为了取得较好的防腐蚀效果,必须综合采用多种保护方法,另外还应加强和完善防腐施工及施工后的管理体制。

[1] Iofa Z A,Batrakov V V,Cho N B.Influence of anion absorption on the action of inhibitors on the acid corrosion of iron and cobalt[J].Electrochim Acta,1964,(6):1 645.

[2] Shoesmith D W,Taylor P,Bailey M G,et al.Electrochemical behavior of iron in alkaline sulphide solutions[J].J Elecrochim Acta,1978,(23):903.

[3] 李鹤林,白真权,李鹏亮.模拟H2S/CO2环境中API N80钢的腐蚀影响因素研究[A].第二届石油石化工业用材研讨会论文集[C].北京:中国学术期刊电子杂志社,2001.101-108.

[4] Bolmer P W.Polarization of iron in H2S-NaHS buffers[J].Corrosion,1965,(21):69.

[5] Schmitt G.Fundamental aspects ofCO2corrosion of steel[A].Corrosion[C].Houston:NACE,1983.

[6] Ramanarayanan TA,Smith S N.Corrosion of iron in gaseous environments and in gas saturated aqueous environments[J].Corrosion,1996,(46):66-75.

[7] Yanakawa K,Nishimura R.Hydrogen permeation of carbon steel in weak alkaline solution containing hydrogen sulfide and cyanide ion[J].Corrosion,1999,(55):24-31.

[8] 任呈强.N80油管钢在含CO2/H2S高温高压两相介质中的电化学腐蚀行为及缓蚀机理研究[D].西安:西北工业大学,2003.

[9] Gonzalez J L,Ramirez R,Hallen J M.Hydrogen-induced crack growth rate in steel plates exposed to sour environments[J].Corrosion,1997,(53):935-944.

[10] 白真权,李鹤林,刘道新,等.模拟油田H2S/CO2环境中N80钢的腐蚀及影响因素研究[J].材料保护,2003,36(4):32-34.

[11] 油气田腐蚀与防护技术手册编委会.油气田腐蚀与防护技术手册(下)[M].北京:石油工业出版社,1999.471-492.

[12] 吕文奇,王木乐,陈书庆.浅谈油气田开发中硫化氢对钢材的腐蚀及对策[A].油井管技术及标准化国际研讨会论文集[C].北京:石油工业标准化通讯出版社,2006.

[13] 王成达,严密林,赵新伟.油气田开发中H2S/CO2腐蚀研究进展[J].西安石油大学学报,2005,20(5):66-70.

[14] Dugstad A,Lunde L.Parametric study of CO2corrosion of carbon steel[A].Hausler R,Giddard H P.Corrosion[C].Houston,Texas:NACE International,1994.

[15]卢绮敏.石油工业中的腐蚀与保护[M].北京:化学工业出版社,2001.

[16] 冯秀梅,薛莹.炼油设备中的湿硫化氢腐蚀与防护[J].化工设备与管道,2003,40(6):57-60.

[17] 张勇,王家辉.石化设备湿硫化氢应力腐蚀失效及防护[J].石油工程建设,1995,(6):11-14.

[18] Mora-Mendoza J L,Chacon-Nava J G,Zavala-Olivares G.Influence of turbulent flow on the localized corrosion processes of mild steel with inhibited aqueous CO2systems[J].Corrosion,2002,58(7):608-619.

[19] Greer J B.Factors affecting the sulfide stress cracking performance ofhighstrengthsteels[J].MaterialsPerformance,1975,14(3):11-15.

[20] 李明,李晓刚,陈华.在湿H2S环境中金属腐蚀行为和机理研究概述[J].腐蚀科学与防护技术,2005,17(2):107-111.

[21] 郑玉贵,姚治铭,柯伟.流体力学因素对冲刷腐蚀的影响机制[J].腐蚀科学与防护技术,2000,12(1):36-40.

[22] Fierro G,Ingo G M,Mancia F.XPS investigation on the corrosion behavior of 13Cr martensitic stainless steel in CO2-H2S-Clenvironments[J].Corrosion,1989,45(10):814-823.

[23] 颜红霞,张秋禹,张军平,等.CO2腐蚀及其缓蚀剂的选用[J].应用化学,2002,(31):7-11.

[24] 范兆廷,袁宗明.H2S及CO2对管道腐蚀机理与防护研究[J].油气田地面工程,2008,(10):39-40.

[25] 王霞,钟水清.含硫气井钻井过程中的腐蚀因素与防护研究[J].天然气工业,2006,(9):80-84.

[26] 张承忠.金属的腐蚀与保护[M].北京:冶金工业出版社,1985.167-168.

[27] 刘海.长输管道牺牲阳极保护的设计[J].石化技术,1999,6(2):101-109.

[28] 李鹤林.石油管工程[M].北京:石油工业出版社,1999.66-74.

[29] 严焱诚,陈大钧,薛丽娜.油气井中的湿硫化氢腐蚀与防护[J].全面腐蚀控制,2004,18(4):7-9.

[30] 岑芳,李治平,张彩,等.含硫气田硫化氢腐蚀[J].资源·产业,2005,7(4):79-81.

[31] 王伟.浅谈H2S气体对油套管的腐蚀特性及防护措施[J].科技论坛,2005,(12):78.

[32] 易涛,张青.硫化氢应力腐蚀与硬度控制[J].新疆石油学院学报,2002,14(2):77-80.

[33] 姜放,戴海黔,曹小燕,等.油套管在CO2和H2S共存时的腐蚀机理研究[J].石油与天然气化工,2003,34(3):213-215.

[34] 王娅莉.金属腐蚀及油田设备防腐[M].哈尔滨:哈尔滨工业大学出版社,1994.101-107.

Abstract:H2S corrosion exists widely in petroleum,natural gas,coal chemical and other industries.Not only is H2S able to cause local corrosion or complete corrosion,but also H2S induces brittle fracture accidents such as sulfide stress corrosion cracking(SSCC)and hydrogen induced cracking(HIC).Once such an accident happens,it often brings heavy economic losses and catastrophic results.Therefore the investigation on H2S corrosion mechanism,influence factors and anticorrosion measures is significant to prevent accidents and boost economic benefits.In this paper,the H2S corrosion mechanism and influence factors are discussed,and the techniques and processes against H2S corrosion are put forward.

Key words:H2S corrosion;corrosion mechanism;influence factor;anticorrosion technique

(1)Current Research Status and Progress of H2S Corrosion Mechanism and Prevention

CHEN Ming(South-west Petroleum University,Chengdu 610500,China),CUI Qi

TE988.2

A

1001-2206(2010)05-0001-05

“气体钻井技术与装备”863计划资助项目(2006AA06A103)

陈明(1985-),男,湖北荆州人,西南石油大学在读研究生,主要研究方向为含硫化氢油气藏控压钻井安全性研究。

2010-05-28;

2010-06-23