消失模铸造壳体件浇注系统的设计

2010-11-04胡志君程和法余金元

胡志君,程和法,孙 萍,余金元

(1.合肥工业大学材料科学与工程学院,合肥 230009;2.铜陵万象汽车零部件有限公司,安徽铜陵市 244100)

消失模铸造壳体件浇注系统的设计

胡志君1,程和法1,孙 萍1,余金元2

(1.合肥工业大学材料科学与工程学院,合肥 230009;2.铜陵万象汽车零部件有限公司,安徽铜陵市 244100)

设计了三种浇注系统,对比分析了不同方案对壳体铸件质量的影响,确定方案三——浇道放置在铸件外侧的底注式浇注系统为最终实际生产方案。

消失模铸造;壳体;浇注系统

1 壳体铸件结构特点及试验条件

某公司生产的壳体类铸件,材质为HT200,重量88kg,最大轮廓尺寸482mm,结构特点为中空且轮廓尺寸较大。

该铸件采用消失模铸造生产线生产。在试验生产过程中设计了三种浇注系统,每种浇注系统浇注毛坯50件。炉料配比:废钢32%,回炉料50%,生铁17%,锰铁0.57%,硅铁0.45%。采用2t感应电炉熔炼,出铁温度1520℃,浇注温度1450~1460℃。

2 试生产

2.1 方案一:浇道放置在铸件中心的底注式浇注系统

根据铸件中空的结构特点,方案一将浇注系统放置在铸件中心,如图1所示。此种浇注系统充型平稳,铁液由内浇道部位均匀地向四周扩散,金属液上升平稳且不发生旋转运动。浇注出的铸件外表光滑无缺陷,但在内浇道与铸件本体连接处粘砂严重,此处粘附着一层砂粒和金属的机械混合物,如图2所示,铸件在此处几乎100%严重粘砂。

一方面,由于浇注系统放置在铸件中心,内浇道与铸件本体连接处为热节部位,金属液处于液态的时间长,此处涂层在高温液态金属的长时间烘烤下易被金属液熔合;另一方面,此处竖直连接直浇道,在充型过程中金属液给予此处的压力大,由于消失模铸造为干砂造型,型砂在此处致密度较低。以上两个方面为金属液渗出涂料层提供了条件,造成严重机械粘砂。

内浇道连接的铸件本体壁厚8mm,由于此处粘砂严重,在清理浇注系统时,与内浇道相连的铸件本体上的部分也被一同清理下来,造成铸件缺肉甚至形成孔洞,16%的毛坯因此成为废品。

图1 方案一

图2 内浇道处粘砂情况

2.2 方案二:阶梯式浇注系统

考虑到铸件轮廓尺寸及高度较大,方案二设计了阶梯式浇注系统,铸件底部两个内浇道,上部一个内浇道,如图3所示。预期金属液首先由底层内浇道充型,随着型内液面上升,自下而上地流经上层内浇道,因而充型平稳,有利于顺序凝固,避免缩松、缩孔、冷隔及浇不足等铸造缺陷。但从试验结果看,毛坯中出现冷隔缺陷,这与预期结果恰恰相反。将浇注温度提高到1460~1470℃,虽能降低一定比例冷隔铸件的出现,但效果不显著。

图3 方案二:阶梯式浇注系统

图4 冷隔铸件

图5 冷隔部位局部放大图

冷隔出现在铸件中间偏上部位,如图4所示,图5为其局部放大图。究其原因,消失模铸造为泡沫模样实型铸造,其充型过程区别于传统空腔铸造。对于传统空腔铸造来说,阶梯式浇注系统容易实现下、上浇道依次充型;而对消失模铸造来说,由于型腔中泡沫模样对金属液充型的影响,使得阶梯式浇注系统很难实现下、上内浇道依次充型。开始浇注时,金属液在直浇道中的流动受到缓冲及背压效应的影响,速度变缓,使得上层内浇道优先充型[2]。在随后充型过程中,上、下内浇道同时充型,充型完毕时,两股铁液汇集在一起,铁液在流动过程中受泡沫模样气化吸热影响,铁液前端温度较低,因此在两股铁液汇集处容易形成冷隔缺陷。提高浇注温度只能有限解决铸件冷隔缺陷的发生,不能消除阶梯式浇注系统在消失模铸造特有充型特性条件下引起的冷隔缺陷。因此,消失模铸造不易采用阶梯式浇注系统。

2.3 方案三:浇道放置在铸件外侧的底注式浇注系统

方案三如图6所示,采用3个内浇道,粘结浇注系统时将铸件口面朝上,并设置补缩冒口。3个内浇道对称分布,金属液快速均匀地充满型腔,浇注时间控制在10s以内。浇注出的铸件轮廓清晰,外观无缺陷,机械加工后,没有缩孔缩松、气孔等缺陷,完全符合生产要求。

图6 方案三泡沫模样图

3 试验结果对比分析及实际生产验证

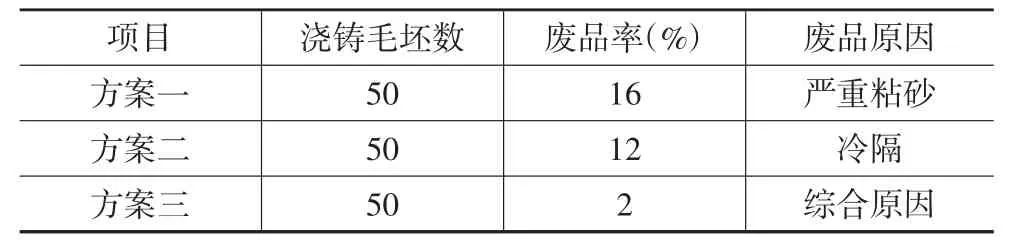

三种方案试验结果如表1所示。方案一虽能浇铸出合格铸件,但在清理浇注系统时,由于内浇道与铸件本体连接处粘砂严重,导致铸件缺肉而成废品,废品率高达16%,说明方案一内浇道位置不合理。方案二冷隔铸件比例达12%,提高浇注温度并不能显著降低冷隔缺陷的发生,表明此类壳体铸件不适合在消失模铸造条件下选择阶梯式浇注系统。方案三废品率控制在较低的水平,表二为实际生产过程中废品率统计表,从表2可以看出方案三在现实生产中废品率控制在3%以内,获得了稳定高效的生产。

表1 三种试验方案结果对比

表2 废品率统计表

4 结语

(1)浇注系统类型及内浇道位置控制着金属液充型过程,对铸件的质量具有至关重要的影响。在正式生产前设计几种浇注方案加以分析、对比,择优选用,使废品率大大降低,提高了生产效益。

(2)消失模铸造特有的充型特性使其不适合使用阶梯式浇注系统,尤其是轮廓尺寸较大的铸件。

[1]王文清,李魁盛.铸造工艺学.北京:机械工业出版社,2002.

[2] Pan X E N,Sheu GL.Mold Filling Behavior in Vertical Gating Lost Foam Aluminum Alloy.AFS Trans,2000,01:79~86.

Design of Pouring System for Expendable Pattern Casting of Shell Parts

HU ZhiJun1,CHENG HeFa1,SUN Ping1,YU JinYuan2

(1.School of Materials Science and Engineering,Hefei University of Technology,Hefei 230009,China;2.Tongling Wanxiang Automotive parts Co.Ltd.,Tongling 244100,Anhui China)

Three kinds of pouring system have been designed for comparison of which the 3rd one that the bottom casting with runner put on side out of the castings has been determined as the final scheme in real production of shell parts castings.

Expendable pattern casting;Shell;Pouring system

TG249.6;

A;

1006-9658(2010)03-2

2010-01-18

2010-010