蠕化处理包堤坝对蠕化处理的影响及其对策

2010-11-02张志刚刘春雷

张志刚,刘春雷

(玉柴机器股份有限公司铸造厂,广西玉林537005)

·应用研究·

蠕化处理包堤坝对蠕化处理的影响及其对策

张志刚,刘春雷

(玉柴机器股份有限公司铸造厂,广西玉林537005)

通过生产过程中不同形式蠕化处理包对质量稳定情况的对比,分析探讨了蠕化处理包的堤坝和凹坑及形状对稳定蠕化处理过程的影响,确定了最佳的蠕化处理包凹坑的形状。实践证明,具有一定高度的堤坝,加上一定深度凹坑和形状的包,对稳定和提升质量有一定的指导作用。

蠕化处理包;堤坝形状;蠕化处理

玉柴机器股份有限公司铸造厂从2006年批量生产蠕铁以来,产品包括6M、6L缸盖及曲轴箱等,铸造厂经过不断的实践,通过改进蠕化处理包的形式,稳定了蠕化处理过程,蠕铁质量控制水平达到国内先进水平。

1 改进前的蠕化处理包

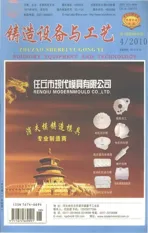

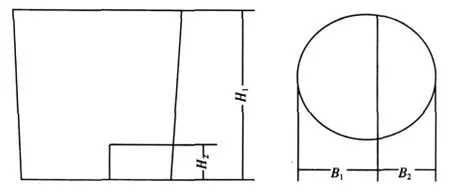

当前广泛使用的蠕化处理包结构形式如图1,有一定的高径比(H∶D=1.2~1.5∶1)。蠕化处理包过程示意图见图2,蠕化剂放置包底堤坝(高度为H2),铁液冲入包底,经过堤坝缓冲越过堤坝,冲击加热蠕化剂,进行一系列的物理化学反应,得到一种类似球铁的低球化率、较高蠕化率的铸铁形式。

普通蠕化处理包是在包底约1/3位置加一个堤坝,分为蠕化剂放置区和铁液冲入区,由于使用含Mg蠕化剂,Mg与高温铁液反应过程不断促使铁液翻滚搅拌。但反应的起始时间和结束时间往往波动较大,致使蠕化质量难以稳定,处理后的铁液蠕化率稳定性差。

图1 蠕化处理包示意图

图2 铁水冲入示意图

2 改进后的蠕化处理包

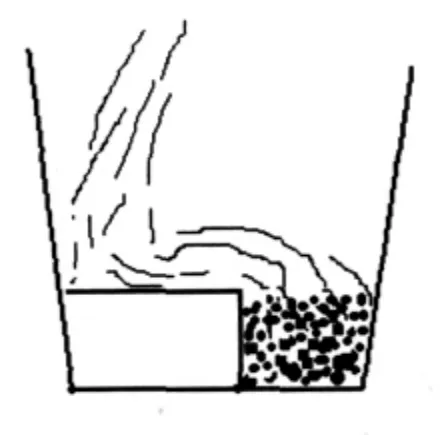

图3是铁液倾入蠕化处理包内后,不经堤坝阻挡直接冲入覆盖蠕化剂上进行反应。其特点是铁液对蠕化剂的冲击小,反应开始的时间快。

图4蠕化处理包是在图1基础上改进的型式,铁液冲入包内之后,铁液需要经过小的堤坝,铁液对蠕化剂的冲击较轻,使反应开始时间比图3蠕化处理包时间延后。

图3 改进1型堤坝

图4 改进2型堤坝

图5是是在图4包堤坝基础上增加堤坝高度,目的是减弱铁液越过堤坝的冲击力,使反应更为稳定。

图6是在图5的基础上,改进包底冲入区和反应坑的形状。

为了避免反应过程中蠕化剂因高温熔融粘附在包壁,减少蠕化处理失败,把包底的堤坝改进为圆弧状(见图7),使蠕化剂充分反应,减小包壁尖角部位处的蠕化剂粘包的可能性,从而降低因蠕化失败而导致出现片状石墨的几率。

图5 改进3型堤坝

图6 包底俯视图

图7 最后采用的包底结构

3 各种包底结构对蠕化处理影响

普通包底结构:其特点是在现有的处理包基础上增加一个耐火砖形成堤坝,制作形式简单,各厂普遍使用。缺点是反应快,Mg的吸收率偏低,蠕化剂消耗量偏多,与改进后蠕化处理包相比,相同的蠕化剂要多消耗0.1%~0.2%,在生产过程受出铁影响较多,容易在生产过程出现异常波动,特别是在铁液冲入区容易出现蠕化反应死区,蠕化均匀性差。其原因是堤坝形式简单,铁液冲入后容易翻滚到蠕化剂坑,使蠕化剂在铁液液面尚未上升到一定高度即开始反应,使蠕化剂吸收率及蠕化处理效果稳定性降低。

图3的处理包:铁液冲入区提高,铁液冲入后,随即进入蠕化剂坑,很快覆盖蠕化剂,其结果有两种可能:一种可能是使蠕化剂很快反应,另一种可能是蠕化剂被铁液覆盖后,变为熔融状态,由于受铁液压力控制,反应延迟。两种可能都会发生,较难控制,一般不采用。

图4的处理包:即在图3的基础上筑一个高差较小的堤坝,高度30 mm~50 mm,减缓初股铁液对蠕化剂的冲击作用,使铁液延时进入蠕化剂坑,使其反应较为均匀充分,其缺点与图3的处理包接近,蠕化反应时间依然提前,铁液冲入包内后反应结束时间较早。

图5的蠕化处理包:在图4的基础上增加堤坝的高度,实际生产过程堤坝高100 mm,蠕化剂坑深200 mm,结果是延长铁液越过堤坝的时间,实际验证表明,反应开始时间和结束时间最佳,反应开始时间一般在出铁量为1/3~1/2时,结束时间在出铁完成后5 s。而用其他形式的蠕化处理包反应时间一般偏离这个范围。统计1 000包铁液处理结果显示,蠕化率在80%~95%的概率可以达到95%以上。

上述对比试验参照生产实际采用稀土硅铁+稀土镁硅铁合金(含镁量5%~6%)复合蠕化剂,二者按一定比例(稀土硅铁:稀土镁硅铁≈0.8~1.0)配比并根据原铁水S含量决定加入量,稀土镁硅合金放在蠕化剂坑内,其上覆盖一定数量的硅铁孕育剂,上述各种合金倒入坑内不舂紧。蠕化处理后采用倒包法进行二次孕育(孕育剂是硅铁),出铁量偏差控制在1.5%之内,控制出铁温度(什么温度?蠕化处理温度)在1 480℃~1 500℃,原铁水成分(未经蠕化处理的铁水)控制范围:ω(C)=3.6%~4.0%,ω(S)= 0.015%~0.028%,ω(Si)=1.6%~2.0%,ω(Mn)=0.35% ~0.4%,ω(Cr)<0.1%,ω(Cu)=0.4%~0.6%,ω(Sn)<0.05%,蠕化处理包容量为2 t,高经比1.5:1,对图4的改进2型堤坝包即深坑低堤坝蠕化处理包和图5的改进3型堤坝包即深坑高堤坝蠕化处理包试验验1 d中处理过程出现异常情况统计如表1。

分析其反应过程,改进3型堤坝包实际上利于球化处理,及容易增加蠕化剂的吸收率,在蠕化剂加入量相当情况下,因其吸收情况好,本质上降低了蠕化率,增加了球化不均匀的倾向。改进2型堤坝包蠕化剂吸收情况略差,引起的结果是容易产生欠蠕化,在同样的蠕化剂加入量情况下,蠕化率偏高,易引起片状石墨甚至灰化倾向。不过按照两种包出现异常的概率来看深坑包主要是引起球状石墨增多,而圆弧包却有灰化的危险。对现场控制的要点,改进3型堤坝包要加蠕化剂量和圆弧包量有所考虑。统计数据验证上述分析的正确。蠕化处理是蠕铁处理的关键环节,蠕化处理包的形式是稳定蠕化处理的关键。因此根据处理包形状不同,在生产中实践中根据他们的特点,稳定生产高质量的蠕铁缸盖产品。

表1 处理过程异常问题统计

4 结论

1)适当的堤坝高度有助于稳定蠕化剂反应的起止时间,确保蠕化处理质量;

2)适当改变铁液冲入区和蠕化剂放置坑的形状,有利于蠕化剂的充分反应以及增加铁液反应的均匀性,对提高蠕化处理质量有利;

3)增大堤坝与冲入区的圆弧过度,能够避免蠕化剂粘包和减少蠕化处理失败概率。

The Influence of dam on Vermicularizing Treatment and Its Countermeasure

ZHANG Zhi-gang,LIU Chun-lei

(Foundry works of Yuchai Machinery Co.,Ltd,Yulin Guangxi 537005,China)

The purpose of this paper is to determine the optimal dam shape of Vermicularizing treatment package by exploring the influence of the shape of the dam on the stability of vermicularizing process.Through the production verification,the dam with certain height and arc at the end of vermicularizing package provides a steady quality and better applications in production and enhances the quality of vermicular iron.

CGI,demodex treatment,dams

TG25

A

1674-6694(2010)04-0043-02

2010-07-19

张志刚(1981-),男,助理工程师,主要从事现场质量管理的工作。