声强技术在发动机噪声源识别中的应用

2010-10-27侯艳芳靳晓雄韩国华张凯

侯艳芳 靳晓雄 韩国华 张凯

1、同济大学汽车学院

2、同济大学电信学院 201804

3、常熟理工学院机械工程学院 215500

声强技术在发动机噪声源识别中的应用

侯艳芳1,2靳晓雄1韩国华1张凯3

1、同济大学汽车学院

2、同济大学电信学院 201804

3、常熟理工学院机械工程学院 215500

本文介绍了声强测量技术的基本原理,将声强技术与其它发动机噪声源识别技术相比较,并用于发动机噪声源识别中,为发动机的进一步降噪提供了依据。

声强;声源识别;发动机

1.声强的定义及测量的原理[1,2]

定义单位时间内通过与能量传播方向垂直的单位面积的声能为声能流密度,为了表示声波能量的强度,取声能流密度一个周期的时间平均值,以I表示[1],

I称为声强。它是声场中任意一点的声波强度,等于通过与能流方向垂直的单位面积的声能量的平均值。声强是个矢量,它的正值或负值表示声能传播的方向。

现代声强测量方法的基础是互谱关系式。现以面对面式双传声器探头为例来说明双传声器的互谱方法。设两传声器A和B的声学中心的连线方向为x,两传声器声学中心之间的距离为d,当声波沿x方向行进时,由声学理论可得x方向的瞬时声强为

取其时间平均就可以得到x方向的有功声强。

由声压p和质点速度u之间的互相关函数

2.声强法进行噪声源识别的优点及方法[1,3]

发动机噪声源识别的常用方法有铅覆盖法、表面振速测量法,以及声强测量法等。铅覆盖法是传统的方法,覆盖法的隔声效果在低频段较差,易产生噪声“泄漏”,同时测量要在一定的声学环境中进行,测试周期长,费用高。表面振速测量法是通过测量振动来识别噪声源的,因此没有任何声学环境的要求,测量容易实现,但由于部件的声辐射效率很难准确确定,所以往往造成计算结果不十分准确。声强是矢量,声强测量不受环境的影响能在现场进行;声强在近场测量,这样就能根据所测声强值,判断出发声体各部分发射噪声的大小,从而找到主要的噪声源,将声强在包围发声体封闭面上积分就能得到发声体的声功率。

国际标准ISO3740—3748和国标GB6881—6882规定,用声压法测定机器的声功率级必须在满足消声室、半消声室或满足规定要求的试验室进行。但许多机器由于种种限制只能进行现场测量,在工程实用中这些规定声压法测定声功率级的方法往往不能完全适用,而用声强法测量声源的声功率不受环境的影响,只要包络面内没有其它声源,也没有吸声材料,则测量结果理论上不受其它声源或背景噪声的影响。

声强法进行噪声源识别有三种方法:

1) 声功率排序法

声强法测声功率可以不受背景噪声的影响,当测量机器中某一部件的声功率时,可以把其它部件的噪声认为是背景噪声,这样各个部件依次测量,算出测量表面声功率,就可以近似得到全面的声功率排序,进而识别出主要的噪声源。

2) 连续扫描法

当声波入射方向与探头轴线成锐角时,声强为正值,而当角度为钝角时就变为负值。利用双传声器探头敏感的指向性,可以用连续扫描法将声源定位。扫描时将探头轴线平行于被测表面连续平移,同时注视声强测试仪显示器的信号,当信号符号改变时,过探头中点的垂线上必有声源存在,这是检测隔板或隔墙、管道等声泄漏的一种十分有效的方法。

3) 等声强线法

按照特定机器的要求选取包络面并适当划分网络,然后在各个网格区域测量声强。将探头轴线垂直于被测表面,测出每个测点处的表面法线方向的声强,利用这些声强值便可以十分完整的描述出该机器辐射噪声的声场特征,从而近似识别出噪声源。

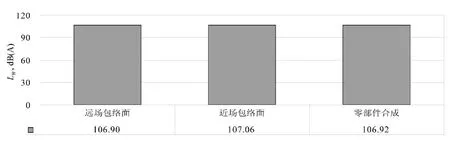

图2 发动机声功率级 (满载)

图3 各侧面声功率级(满载、近场)

图4 零部件声功率级(满载)

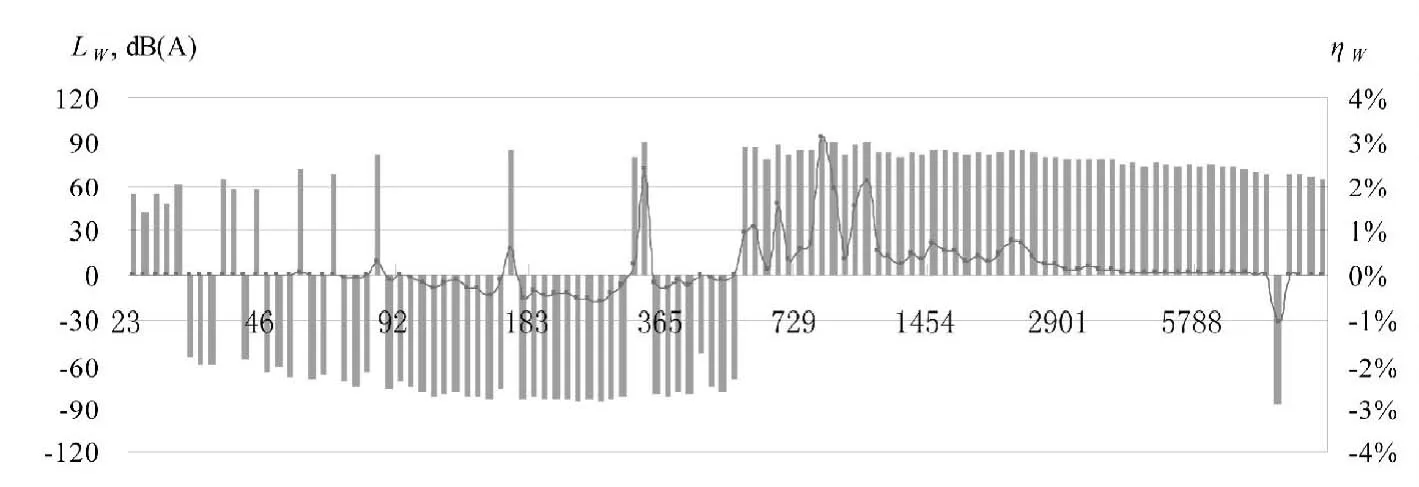

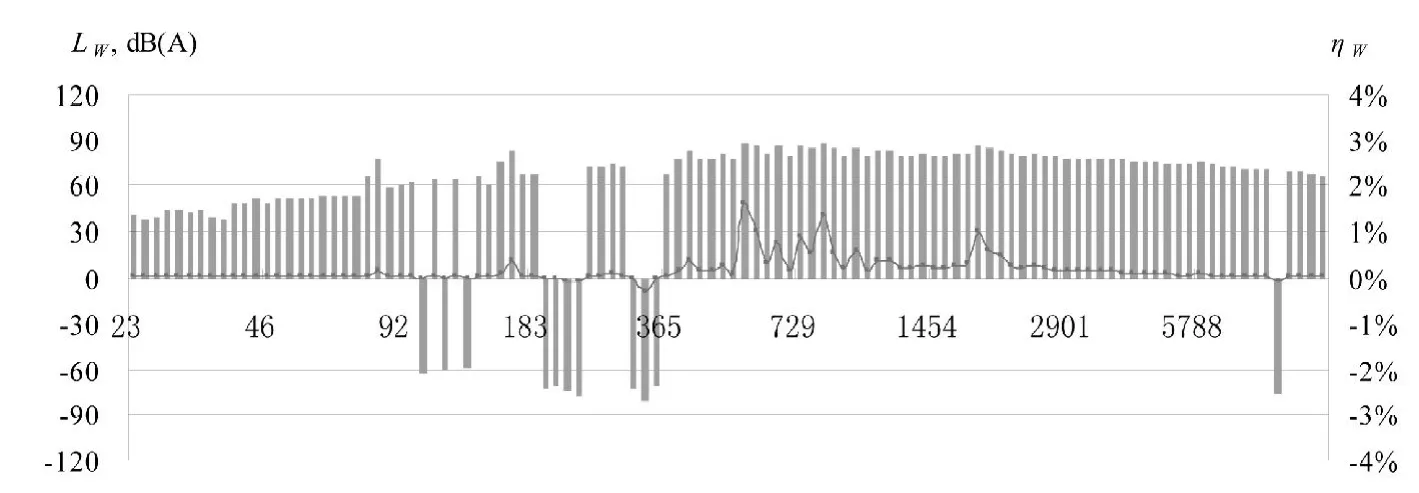

图5 油底壳频带声功率级(满载)

3.声强法进行发动机噪声源识别[4,5]

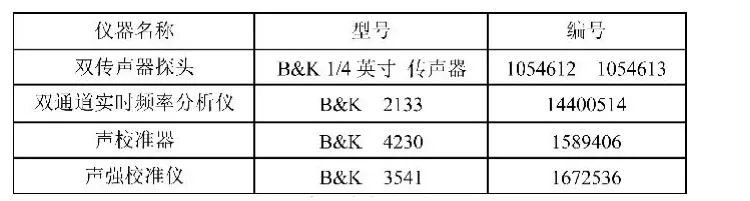

某汽油机在标定工况下噪声较大,对其在标定工况下进行噪声源识别,采用声功率排序法。试验测量仪器见表1。

表1 测量仪器

试验室为普通试验室:水磨石地面、吸声墙壁和天花板,尺寸为6.8×5.7×5.5(单位:m),台架弹性支承,测功器与发动机弹性联接。

原机状况为进气引远,排气引远,风扇未装。分别进行了远场包络面、近场包络面、各零部件声强法声功率测量试验,试验功况为满载、4800r/min(标定工况)。

图1 近场包络面排气侧和前端测点布置

近场包络面测量共5个面,除顶面(25点)外,每个面分为35点,测距分别为8cm。测量结果分析如下,图中柱状图对应左侧纵坐标,折线对应右侧纵坐标(考虑到篇幅限制,仅给出主要分析图)。测点布置如图2~图7(仅给出排气侧和前端测点布置)。

从上面结果分析可知:

满载、4800r/min(标定工况)

1) 图2表明,发动机本机噪声,远场包络面、近场包络面、零部件合成测量结果一致。

2) 图3表明,发动机各侧面噪声大小依次为前端、排气侧、进气侧、后端、顶面。其中噪声最高的前端能量比重为29.5%,噪声最低的顶面能量比重为10.0%,其它各侧面相对较为均匀。

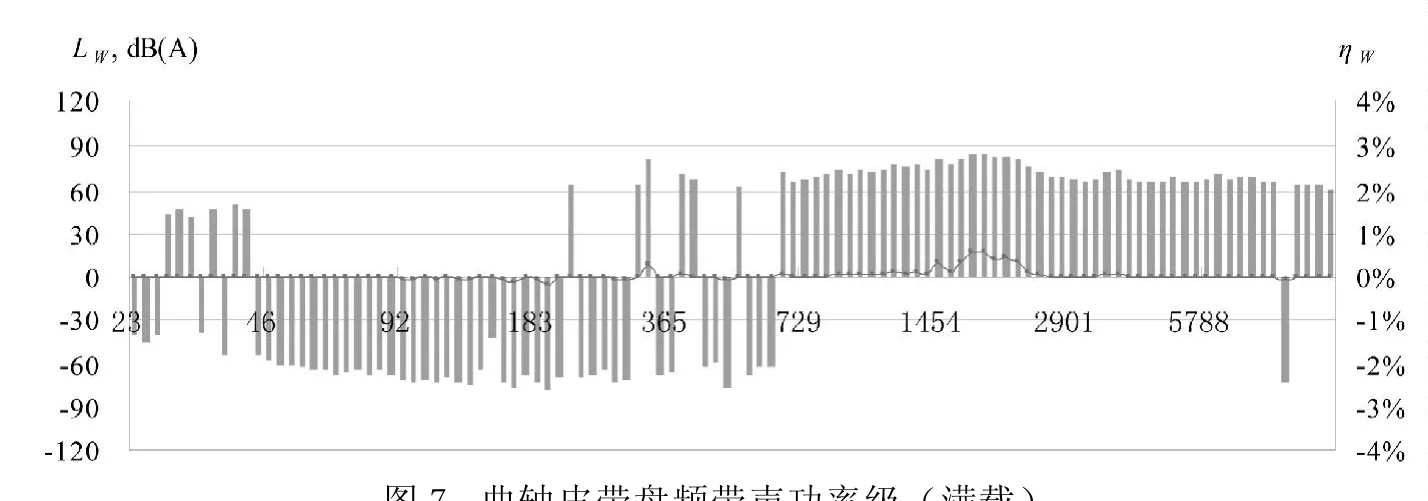

3) 图4~图7表明,发动机各被测零部件噪声大小依次为油底壳、排气歧管、缸盖罩、齿轮室盖、进气歧管、风扇盘、气缸盖、飞轮、电机、曲轴皮带盘。其中噪声最高的油底壳能量比重为18.0%,噪声最低的曲轴皮带盘能量比重仅为3.8%。进油底壳。

4. 结论

1) 声强法不需要特殊的声学环境,可以很方便的在现场测定设备辐射的声功率。

2) 通过用声强法对上述汽油机在标定工况下进行声源识别,发现油底壳辐射噪声最大,欲降低标定工况下噪声,建议改

[1]蒋孝煜,连小珉. 声强技术及其在汽车工程中的应用. 北京:清华大学出版社.2001.6

[2]马大猷. 现代声学理论基础. 北京:科学出版社. 2004.3

[3]赵松龄. 噪声的降低与隔离. 上海:同济大学出版社. 1985.12

[4]国家质量技术监督.GB/T 1859-2000往复式內燃机 辐射的空气噪声测量工程法及简易法.北京:中国标准出版社,2000.11.1

[5]吴炎庭,袁卫平. 内燃机噪声振动与控制. 北京:机械工业出版社. 2005.5

图6 排气歧管频带声功率级(满载)

图7 曲轴皮带盘频带声功率级(满载)