循环流化床锅炉焦炭颗粒燃烧机理研究

2010-10-26李富明冯旭红

李富明,冯旭红

(1.大同市特种设备监督检验所,大同 037010;2.太原理工大学电气与动力工程学院,太原 030024)

国内大多数循环流化床锅炉燃用劣质煤,燃烧效率往往达不到设计值,飞灰中的碳的质量分数在10%~20%,成为制约循环流化床发展的主要因素。在目前能源短缺、环境污染严重的形势下,焦炭颗粒燃尽方面的研究受到越来越多的关注。单颗粒焦炭等径缩核燃烧数学模型的计算发现,焦炭颗粒的燃尽时间随粒径变化曲线呈峰值特征,粒径在40~50μm的颗粒相对难燃尽[1]。焦炭颗粒的破碎是飞灰颗粒形成的重要因素,破碎的类型和程度影响燃烧阻力曲线的发展[2,3]。焦炭晶格结构的变化影响流化床锅炉飞灰残碳的形成,其晶格化结构增强的决定性作用是温度,其次是煤在加热中的停留时间[4,5]。焦炭的孔隙结构会在燃烧过程中发生变化,其孔隙结构是一种分形体结构,孔隙结构的参数与燃尽率有关[6,7]。

笔者将从微观角度出发,对某循环流化床锅炉飞灰进行测试分析,讨论飞灰微观结构参数与焦炭燃烧状况之间的关系,分析飞灰可燃物的生成机理和燃烧特性,以探讨影响飞灰碳生成的主要因素。

1 锅炉主要参数

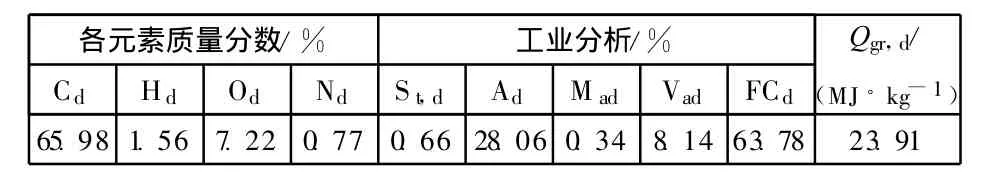

该锅炉是由四川锅炉厂生产的CG-35/3.9-MF沸腾燃烧锅炉经多次改造而成。煤样分析结果和锅炉主要参数分别如表1和表2所示。

表1 煤样分析结果(质量分数)

从表2可以看出,锅炉出力严重不足,只有额定蒸发量的50%;锅炉热效率低,主蒸汽温度偏低,排烟中氧的体积分数高达15.6%。

表2 锅炉主要参数

2 实验内容和方法

为了了解焦炭微观结构与燃烧状况的相互影响和变化,运用扫描电子显微镜对飞灰的微观形貌和孔隙结构参数进行观察和测量。

1)测定灰样的粒径分布和含碳量,了解燃料的物理组成和燃烧产物的燃尽状况,得到可能与燃烧工况相关的参数。将从电除尘器收集的飞灰烘干后,在振筛机上筛分,确定飞灰的粒径分布;然后在马弗炉中做烧失量实验,得到飞灰的粒径分布和含碳量分布。

2)利用扫描电镜对飞灰进行微观形貌观察,分析不同燃尽率飞灰的微观典型特征,得到焦炭燃烧过程中微观形态的变化趋势。本实验采用日本JEOL公司生产的JSM-35C型电子显微镜观察灰样的微观结构。将飞灰样品粘在样品台上,观察前在表面喷镀一层导电金属或碳,镀膜厚度控制在5~10 nm,喷金后在适当的放大倍数下对典型颗粒类型进行观察。

3 实验结果及分析

3.1 粒径分布和含碳量

飞灰的粒径分布和含碳量分布如图1所示。可以看出,粒径38~58μm 及大于 150μm 的飞灰质量最大,几乎占到飞灰总质量的60%。38~45μm粒径段的飞灰占总重的1/4;粒径大于150μm的飞灰的烧失量超过50%;58~150μm的飞灰烧失量在40%左右,表明大粒径的焦炭燃烧极不完全。碳的质量分数最高的区域分布在38~58μm,90~120μm和大于 150μm 的粒径段 。

图1 飞灰粒径分布、烧矢量和飞灰中碳的质量分数分布

3.2 微观形貌

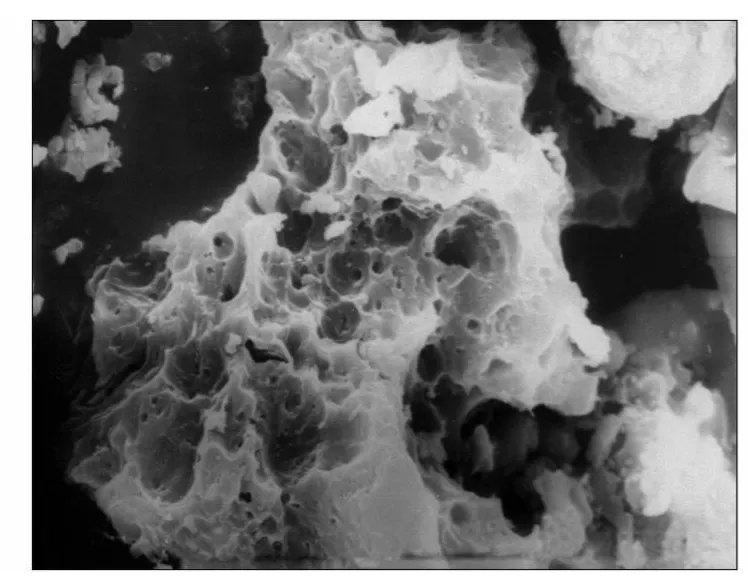

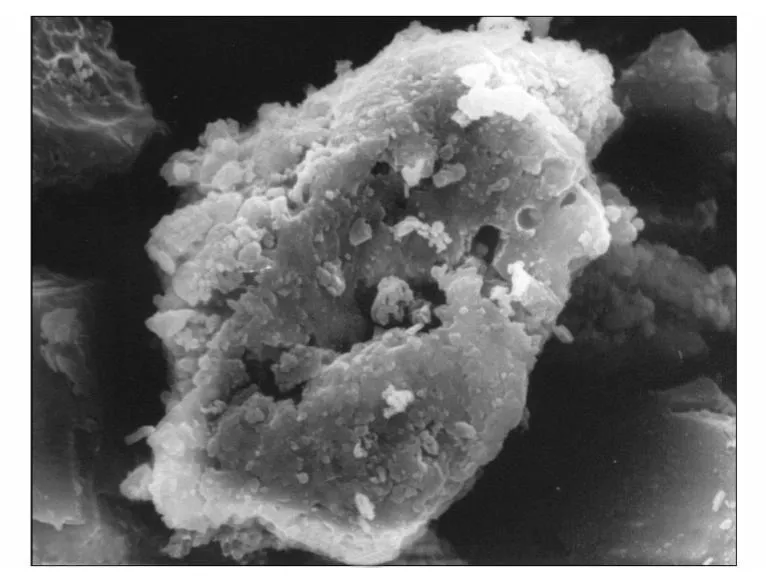

图2为飞灰实验中烧失量最小的25~38μm颗粒的扫描电镜图。从图中可以看出,尽管这一粒径颗粒的形状各异,但颗粒内部结构疏松,孔洞密布复杂,颗粒内外表面粗糙,有剧烈燃烧特征,表明颗粒燃烧较为完全。粒径为90~120μm颗粒的含碳量较高,其扫描电镜图如图3所示。从图中可以看出,颗粒结构致密,表面棱角可见,偶有少量大孔隙分布其上,燃烧痕迹不明显,表明较大粒径颗粒未充分燃烧就被排出炉外。粒径大于150μm飞灰的微观结构特征与此相似。

图2 25~38μm 飞灰颗粒

图3 90~120μm 飞灰颗粒

图4为粒径段在38~58μm的飞灰颗粒扫描电镜图,烧失量为26%。图4-b和4-c分别为图4-a不同部位的局部放大。从图中可以看出,这一粒径段的颗粒中同时存在孔隙率高、燃烧较充分的颗粒和燃烧不完全的颗粒。颗粒的特征表明,它们分别为多孔碳和密实碳两种不同孔隙特征的颗粒。图4-b可能为燃尽较好的大颗粒破碎后的碎片,图4-c可能为燃烧不完全被带出炉外的细颗粒。

3.3 飞灰残碳分析

对飞灰的微观观察和分析结果表明,飞灰含碳量最高的区域分布在粒径为38~58μm,90~120μm和大于150μm,并且不同粒径段飞灰碳的来源不同。从碳球燃尽时间的计算中知道,对于炉膛高为14 m的循环流化床锅炉,其粒子飞出时间小于燃尽时间的颗粒直径通常在53~235μm之间。但从前面的实验结果可以看出,不仅是大粒径,即便是小粒径的颗粒燃烧也不完全,其原因有如下几点。

1)锅炉床温分布不合理,上部区域温度过低。热工实验发现,锅炉炉膛上部温度为588℃,下部为704℃,燃烧层温度平均为922℃。显然,炉膛温度过低,特别是悬浮段温度过低导致燃料燃烧不完全,同时表明床内温度沿炉膛高度的分布不合理。

2)返料系统不畅。循环流化床锅炉中分离器的切割粒径(50%)很少低于100μm,循环灰的平均粒径约为110~180μm,飞灰粒径一般不超过100μm。该循环流化床锅炉回料系统采用J型返料阀,由于返料系统经常堵塞,旋风分离器未投入运行。因此,在旋风分离器正常运转后,90~120μm 和大于150μm粒径段的飞灰可以被旋风分离器捕集回炉膛循环燃烧,增加了这部分燃料的燃烧时间,可以有效降低飞灰的含碳量。

图4 38~ 58μm飞灰颗粒

对于飞灰含碳量最高的38~58μm,90~120μm和大于150μm 的 3个粒径段,其残碳来源不同。第一区段的未燃碳的来源主要是小颗粒在炉膛内的停留时间过短,未来得及完全燃烧就被吹出炉外;第二区段的颗粒含碳多是因为炉内燃烧状况欠佳,稀相区床温过低,使细颗粒的燃烧条件恶化;而第三区段除了炉内燃烧状况欠佳的原因外,还可能是回料系统堵塞,使旋风分离器失去对这部分颗粒的分离作用,直接被排出炉外。

4 结论

本文以实际循环流化床锅炉飞灰为研究对象,研究分析了飞灰的筛分特性、孔隙分布及孔隙分形特征,结果表明:

1)循环流化床锅炉飞灰中碳的质量分数最高的区域分布在38~58μm,90~ 120μm 和大于 150μm的粒径段,表明飞灰未燃碳具有峰值特征。

2)循环流化床锅炉焦炭颗粒的燃尽与燃烧室温度、颗粒的孔隙结构及旋风分离器的性能关系密切。

[1]金燕,郑洽余,刘信刚.循环流化床锅炉焦炭粒子的燃烧特性及其改进措施[J].中国电机工程学报,1998,18(4):234-236.

[2]于敦喜,徐明厚,易帆,等.燃煤过程中颗粒物的形成机理研究进展[J].煤炭转化,2004,27(4):7-12.

[3]Carlos Pinho.Fragmentation on batches of coke or char particles during fluidized bed combustion[J].Chemical Engineering Journal,2006,115:147-155.

[4]陈旭,路霁鸰,杨小勇.煤焦晶格结构变化对流化床锅炉飞灰残炭生成的影响[J].煤炭科学技术,1999,27(1):49-51.

[5]Remiarova B,Markos J,Zajdlik R,et al.Identification of the mechanism of coal char particle combustion by porous structure characterization[J].Fuel Processing Technology,2004,85:303-321.

[6]任有中,符建,陈智波,等.碳焦结构的电镜分析及其分形描述[J].燃烧科学与技术,1996,2(1):8-13.

[7]胡松,孙学信,向军,等.淮南煤焦颗粒内部孔隙结构在燃烧过程中的变化[J].化工学报,2003,54(1):107-111.