小曲率壳状粘接结构脱粘缺陷热波定量检测

2010-10-18杨正伟宋远佳金国锋

杨正伟,张 炜,田 干,宋远佳,金国锋

(第二炮兵工程学院,西安710025)

小曲率壳状粘接结构脱粘缺陷热波定量检测

杨正伟,张 炜,田 干,宋远佳,金国锋

(第二炮兵工程学院,西安710025)

采用热波无损检测方法,对某型导弹发动机壳状钢壳体/绝热层试件的脱粘缺陷进行实验研究。针对实验获取的热图存在“非均匀性、噪音大、缺陷显示对比度低”等问题,基于自适应滤波和分水岭方法对热图进行增强和分割处理,实现了缺陷位置、大小及深度的定量评估。结果表明:热波技术能快速地发现缺陷(几秒钟);对缺陷的定位比较准确,检测结果直观;特别适用于复杂壳状结构的检测,很容易检测出深度4mm、直径15mm的脱粘缺陷,能够满足固体火箭发动机壳体粘接结构的检测需求;并且脱粘面积越大越容易检测,对缺陷直径、深度等参数的估算误差也越小。

小曲率粘接结构;脱粘;热波检测;缺陷识别

固体导弹发动机的壳体为多层粘接结构,这种结构在加工、生产及使用过程中容易受到各种工艺因素、人为因素、过载以及环境等因素的影响,可能导致缺陷和损伤的产生,造成整个壳体结构强度和刚度的急剧降低,明显降低了导弹的使用性能,甚至酿成灾难性的后果[1]。目前,主要采用传统的射线和超声波探伤方法对其进行检测,射线检测方法设备庞大、成本高、检测周期长,而超声波检测效率低、速度慢,均难以满足导弹武器系统在作战应用中的快速、大面积检测及实时评估的需求。热波检测方法具有检测速度快、观测面积大、检测结果直观、检测设备便携等优点,引起了国内外广泛的关注,并在航空航天、电力、汽车、建筑等领域获得了很多成功的应用[2-9]。

根据热激励源的不同,热波方法可分为脉冲加热[10]、持续加热和锁相加热[11]等方式。脉冲加热方式检测速度快、操作简单、检测设备也比较成熟;锁相法穿透深度比较大、检测灵敏度比较高,但对设备要求较高;而持续加热多用于传热性能比较差的材料,如混凝土结构等。针对粘接结构缺陷的热波检测,国内外正在积极开展研究。Henrik Berglind[12]研究并比较了上述三种热波检测方法对层合木板粘接结构的贫胶缺陷的检测效果,发现脉冲法检测速度快,而锁相法检测灵敏度高;Steven M Shperd[7],K Srinivas[8],D P ALMOND[9]等人利用热波方法分别对碳纤维,玻璃纤维复合材料内部的脱粘,分层等缺陷进行了检测研究,发现热波方法非常适用于复合材料内部缺陷检测;而蒋淑芳[13]则利用脉冲热激励方法对1.7mm壁厚的某小型固体火箭发动机的第一界面脱粘进行了实验研究,取得了较好的检测效果。对于壁厚较大结构的相关研究不多,并且上述研究对象大部分采用的是平板结构,对于固体导弹发动机壳体的圆柱形粘接结构,相关的研究报道较少。

因此,本工作针对固体导弹发动机的小曲率壳状粘接结构的脱粘缺陷,利用比较成熟的脉冲热波方法验证其检测的可行性和局限性,并针对检测热图中存在的非均匀性、噪音大等问题,研究相关的分析和处理方法,最终实现缺陷的定量识别。

1 热波技术的检测原理

热波技术是一种基于热波理论的无损检测方法,通过对物体主动施加可控热激励(脉冲、周期等),激发材料内部的缺陷和损伤,采用红外热像仪连续观测和记录物体表面的度场变化,通过对红外序列热图进行采集、分析和处理后,实现对物体内部缺陷的快速检测和定量识别[3-6]。热波检测原理如图1所示。

图1 热波检测原理框图Fig.1 The p rincip le sketch map of thermal wave method

利用高能闪光灯对材料表面施加一脉冲热流,对于比较薄的各向同性无限大平板材料,其传热微分方程可以简化为一维模型:

初始条件:Tt=0=T0,边界条件:-忽略表面的对流和辐射换热。式中:T为温度;T0为初始温度;x为横坐标;t为时间;k为材料热传导系数;q为施加的脉冲热流密度。

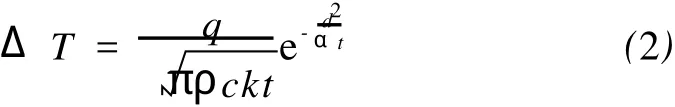

经计算可得到有限厚度d区域与无限厚度区域的温度差ΔT随时间的变化函数为[2]:

式中:α=k/ρc为材料的热扩散率;ρ为密度;c为比热。

对式(2)求极值,在时间为:

时,温度差将达到最大值:

根据上述理论分析可知:温度差及温差最大时对应的时间是很重要的检测参数,根据上述检测参数,可以对缺陷进行分析和识别。如利用公式(3),如果已知最佳检测时间tm,就可以对缺陷深度进行计算。

2 实验描述

固体导弹发动机壳体一般采取多层粘接结构设计,由内至外依次是固体推进剂、包覆层、橡胶绝热层和壳体,目前大部分型号导弹的发动机壳体结构仍采用的是金属材料。因此,选择某型导弹发动机的钢壳体为研究对象,按照相同的材料和结构,制作了相应的试件。其中壳体采用的是超高强度的合金钢(406钢),绝热层为三元乙丙橡胶。试件1(见图2)为壳状结构,弧长310mm,宽度200mm,弦长300mm,经计算其外径约为350mm,曲率约为2.86。钢壳体厚度为4mm,绝热层厚度为1mm,绝热层挖有三个直径分别为15,20,16mm的圆形平底孔,用以模拟脱粘缺陷。样本2(见图3)为平板结构,长221mm,宽119mm,钢壳体厚度3mm,绝热层厚度4mm,缺陷类型有两种(见图3(b)):一是在粘接界面利用聚四氟乙烯夹层模拟的长方形脱粘缺陷(长宽为100mm×70mm),另外一个是两个平底洞缺陷(直径14mm)。

图2 含脱粘缺陷的小曲率粘接结构(试件1) (a)试件正面;(b)试件背面Fig.2 The small curvature structure with debond defects(specimen 1) (a)the front surface; (b)the back surface

图3 钢壳体/绝热层脱粘样本(试件2) (a)试件正面;(b)试件背面Fig.3 Stell shell and insulation layer with debond defects(specimen 2) (a)the front surface;(b)the back surface

实验借助于首都师范大学的红外热波实验室设备来进行。利用高能量的脉冲闪光灯作为热激励源,脉冲能量调为最大4800J,脉冲时间2m s。红外热像仪的型号为FL IR SC3000,该热像仪采用制冷型量子阱红外光电探测器技术,工作波段为8~9μm,提供分辨率为320×240像素的图像和精确的温度测量能力,温度灵敏度可达0.03℃,红外图像的采集时间设为35s,采集频率60Hz。

3 结果及分析

初次实验未对样本进行表面处理,红外热像仪采集到的表面温度如图4(a)所示,可以发现由于样本表面发射率不均匀导致红外热图上下亮度不一致,并含有较大的噪音。对试件表面喷涂可溶于水的黑漆,检测结果如图4(b)所示。比较图4(a)和4(b),可以发现经过表面处理后,检测效果得到明显改善,红外热图的噪音也明显降低。

图4 试件表面处理前(a)和处理后(b)检测热图对比Fig.4 Thermal image contrast befo re treatment (a)and after treatment(b)of surface coating

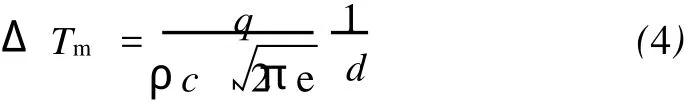

试件1检测表面温度场不同时刻的序列热图如图5所示。观察图5可知,试件在加热后大约0.41s时,表面出现了三个热斑,随着时间的推移,热斑与周围的对比度越来越大,显示的越来越清晰,大约在1.1s左右,热斑与周围环境的对比度达到最大,而后对比度逐渐降低,最终到30s左右,表面温度场将趋于均匀,无法观察到缺陷。

图6(a)为试件2的检测结果,可以发现噪音比较大,严重影响缺陷的识别。经过微分对比度增强处理后,如图6(b)所示,可以看出:由聚四氟乙烯模拟的长方形脱粘缺陷结果也近似为长方形,而平底洞缺陷的检测效果相对较好,近似为圆形,但缺陷边缘存在着一定的模糊效应,需要在后期的缺陷分割中加以解决。

图5 样本1检测表面温度场不同时刻的序列热图(a)0.41s;(b)0.67s;(c)1.1s;(d)1.7s;(e)2.8s;(f)30sFig.5 Serial thermal images of specimen 1 surface temperature at different time (a)0.41s;(b)0.67s;(c)1.1s;(d)1.7s;(e)2.8s;(f)30s

图6 样本2检测表面温度场热图(a)和缺陷对比度增强效果(b)Fig.6 Thermal image of specimen 2 surface temperature(a) and defect contrast enhancement effect(b)

缺陷与基体材料的热特性的差异导致了冷却过程中表面温度场的异常,通过表面的温度异常(热斑)即可判断缺陷的存在,不同的缺陷对热波的影响程度也是不同的,因此实验过程中观察到热斑的大小及显现时间是不相同的。为更深入研究缺陷与表面温度场的关系,以样本1为例,观察三个缺陷中心与无缺陷区域对应的表面温度随时间的变化曲线,如图7所示。可看出,脉冲加热过后瞬间,试件表面的温度急剧上升,在很短的时间内上升到40℃左右(为了能够更好显示出降温过程中温度的变化情况,升温部分图中未画出),随后温度开始下降,其中直径20mm的缺陷下降的最慢,无缺陷区域下降的最快,因此可以得出:缺陷的存在减缓了表面温度的下降趋势,并且缺陷越大,对表面温度的下降趋势影响也越大。

图7 缺陷及无缺陷区域对应表面温度随时间变化情况Fig.7 Surface temperature vs time between defect and sound area

图8为缺陷直径与表面温差的具体对应关系,其中直径最大的20mm缺陷对应的最大温差达到0126℃,而16,15mm两个缺陷的温差相差不大,基本保持在0.15℃左右,而实验用的红外热像仪温度灵敏度为0.03℃,基本能够满足检测的需要。但由于加热不均、材料表面发射率不一致以及环境干扰等因素的影响,使得红外热图中含有较多的噪音,要想准确地获取缺陷信息,还需要对原始热图做进一步的增强处理。

图8 不同直径缺陷对应表面温差曲线Fig.8 Surface temperature difference curves ofdefect with different diameters

4 图像降噪和分割处理

4.1 图像降噪

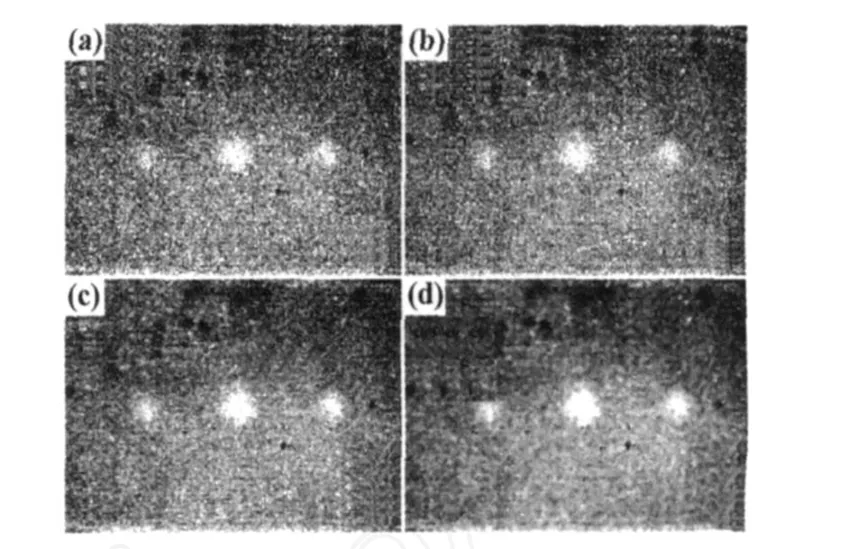

由上述实验结果可以看到,尽管实验前对试件表面进行了表面处理,有效地抑制了部分噪音,一定程度上增强了缺陷的显示效果,但热图中仍然存在“对比度低、高背景以及高噪声”的问题,而且缺陷边缘比较模糊,不利于缺陷分割。因此,为提取定量的缺陷信息,实现缺陷的自动化识别,首先需要对原始热图进行降噪增强处理。分别采用均值滤波、中值滤波、自适应滤波等空域增强方法对试件1对比度最大时刻(约111s)对应的原始图像进行处理,效果如图9所示。

由图9可知,均值滤波的效果不是很理想,中值滤波一定程度上抑制了缺陷周围噪音,而自适应滤波效果最为显著,缺陷周围的噪音大大降低,缺陷显示效果得到了增强,为定量识别缺陷提供了基础。

图9 几种滤波方法处理结果 (a)原始图像; (b)均值滤波;(c)中值滤波;(d)自适应滤波Fig.9 Results of several filter methods (a)the raw image;(b)median filtering;(c)average filtering;(d)self2adap tive filtering

4.2 缺陷分割

要想获取定量的缺陷信息,特别是缺陷大小,就必须把热斑从周围的背景中分割出来。基于数学形态学的分水岭方法对图9(d)进行处理,结果如图10所示。

图10 基于分水岭方法作的图像分割结果(a)及三维显示效果(b)Fig.10 Segmentation effect based on w atershed method(a)and 3D tomogram(b)

结果表明:尽管分割出的缺陷形状与真实缺陷有一定的误差,但该方法能够有效地把缺陷从背景中分离出来,能够初步地对缺陷的大小进行判别,为实现缺陷的自动识别提供了有益的参考。

5 缺陷的定量识别

5.1 脱粘大小、位置识别

根据上述分水岭方法分割的热斑大小对缺陷进行定量识别,计算表面热斑的直径、面积、周长及位置信息等,并与缺陷的真实参数相比较,结果如表1所示。由表1可知,缺陷越大,计算误差越小。经分析主要是因为缺陷越小,所产生的温差也越小,热斑边缘的模糊效应也越明显,这样在缺陷分割的过程中就可能产生较大的误差。因此,为提高检测准确度,需要增强信噪比,一方面可以增强检测信号,如增大热激励源的强度,采用有效措施增大材料表面的吸收率;另一方面需更深入研究噪音特性,研究更为有效的降噪方法,减少噪音的影响;同时,还可以通过研究热扩散效应,对检测结果进行修正。

表1 缺陷参数计算结果与真实值比较Table 1 Estimating parameters for defects and contrast w ith the real values

5.2 脱粘深度的判断

6 结论

(1)对于导弹发动机壳体小曲率粘接结构(曲率约为2.86),热波检测中均可视为平板结构,不需考虑热加载非均匀的问题。

(2)对于钢壳体/绝热层粘接结构中深度为4mm、直径为15mm的脱粘缺陷,检测效果较好,检测速度很快(几秒钟)。

(3)金属材料检测前需要对表面进行处理,采用表面喷涂黑漆的措施能够有效降低噪音,增强检测能力。

(4)采用自适应滤波图像增强方法能够有效降低红外热图的噪音,增强缺陷的显示效果;基于分水岭的缺陷分割方法能够有效把缺陷从背景中分离出来。

(5)存在一个最佳的检测时间,其对应时间的热图可以用来对缺陷大小、位置及深度进行估算;在工程实际应用中可通过设计标准试件,通过与标准试件相比对实现对缺陷的定量识别。

[1] SU I Yu2tang,YANG Xing2yin.Analisis of disbonds and new methods of inspection for rocket moto r[J].Winged M issiles Journal,2001,22(1):43-46.

[2] MALDAGUE X P V.Introduction to NDT by active inf rared thermography[J].M aterials Evaluation,2002,60(9):1060-1073.

[3] WANG Xun,JIN Wan2ping,ZHANG Cun2lin.Infrared thermog2 raphy NDTmethods and development[J].NDT,2004,26(10): 497-501.

[4] YANG Xiao2lin,JANG Tao,FENG Li2chun.Thermographic testing for impact damage of airplane composite[J].NDT,2009, 31(2):120-122.

[5] DUCAR R J.Pulsed thermographic inspection and application in commercial aircraft repair[A].Proc SPIE Thermpsense XXL [C].Orlando,USA:SPIE,1999.77-83.

[6] BARREIRA E,FREITAS V PDE.Evaluation of building mate2 rials using infrared thermography[J].Construction and Building Materials,2007,21(1):218-224.

[7] STEVEN M SHPERD,JAM ES R LHOTA,TASD IP AHM ED et al.Thermographic inspection of composite structures[J]. SAMPEJournal,2003,39(5):53-58.

[8] SRIN IVAS K,SIDDIQU IA O,LAH IRIJ.Thermographic in2 spection of composite materials[A].Proc National Seminar on Non2Destructive Evaluation[C].Hyderabad:Indian Society for Non2Destructive Testing Hyderabad Chapter,2006.131-143.

[9] ALMOND D P,PENGW.Thermal imaging of composites[J]. Journal of Microscopy,2001,201(2):163-170.

[10] LAU SK,ALMOND DP,M ILNE JM.A quantitative analysis of pulsed video thermography[J].NDT&E International,1991, 24(4):195-202.

[11] BUSSE G,WU D,KARPEN W.Thermal wave imaging with phase sensitive modulated thermography[J].J Apply Phys, 1992,7(8):3962-3965.

[12] HENRIK BERGL IND,ALEXANDER,DILLENZ.Detecting glue deficiency in laminated wood——a thermography method comparison [J].NDT&E International,2003,36(6):395-399.

[13] JIANG Shu2fang,GUO Xing2wang,SHEN Jing2ling,et al.In2 frared thermal wave ND T on the disbonds of the heat insulated layer in solid p ropellant rocket moto rs[J].LASER&INFRA2 RED,2005,35(8):584-586.

Debond in Small Curvature Adhesion Structure Detected by Thermal Wave Nondestructive Testing

YANG Zheng2wei,ZHANGWei,TIAN Gan,SONG Yuan2jia,JIN Guo2feng

(The Second A rtillery Engineering College,Xi’an 710025,China)

Based on thermal w ave nondestructive technique,the small curvature adhesion structure w ith debond defects between steel shell and rubber insulation layer was investigated.For the p roblem of non2uniformity,high noise and low disp lay contrast of the infrared images obtained by the infrared thermal camera,self2adap tive filtering and watershed segmentation algorithm s were used to enhance the image quality and segment the defect from the background.Finally,the defect location,size and dep th were estimated quantitatively.The results show that thermal wave technique has a high inspec2 tion speed(several seconds),locates defect exactly and has intuitionistic inspection results.It is also very app licable to small curvature adhesion structure.Debond w ith diameter of 15mm at the dep th of 4mm is easy to be detected,w hich could satisfy the inspection requirement for solid rocket motor (SRM).The bigger of the debond area,the easier to be detected and also the lessof the error for esti2 mating defect size.

small curvature adhesive structure;debond;thermal wave inspection;defect identification

TP274

A

100124381(2010)1220039205

国家自然科学基金资助项目(面上项目51075390)

2009209228;

2010208225

杨正伟(1982-),男,博士研究生,从事地地导弹动力系统无损检测与故障诊断工作,联系地址:陕西省西安市第二炮兵工程学院203教研室(710025),E2mail:yangzhengw ei1136@163.com