复杂条件下支撑剂导流能力的实验研究与分析

2010-10-13陈娟郭建春李勇明王文耀

陈娟 郭建春 李勇明 王文耀

(“油气藏地质及开发工程”国家重点实验室·西南石油大学)

复杂条件下支撑剂导流能力的实验研究与分析

陈娟 郭建春 李勇明 王文耀

(“油气藏地质及开发工程”国家重点实验室·西南石油大学)

地层裂缝所处的各种复杂条件对水力压裂施工有重大的影响,利用导流能力测试仪器,测试分析了支撑剂嵌入、压裂液残渣、压裂液破胶效果、地层微粒侵入、闭合时间、酸碱性等复杂条件对支撑裂缝导流能力的影响。实验结果对正确评价支撑剂性能以及合理选择支撑剂具有一定的参考价值。基于实验测试的导流能力数据,应用统计分析原理,回归出导流能力随压力变化的函数关系式,对分析支撑剂导流能力和压裂施工设计具有一定的指导意义。

水力压裂 导流能力 支撑剂地层伤害

水力压裂作为目前低渗透油气田最为有效的增产措施之一,在现场得到了广泛应用[1]。支撑剂导流能力的测试评价是压裂室内评价的重要环节,为压裂设计和压裂效果预测提供基础数据。目前,对支撑剂性能的测试评价一般是依据行业标准来测试支撑剂的短期导流能力,再依据经验校正确定支撑剂在地层条件下的导流能力。由于没有考虑到支撑剂在地层所处的复杂条件,得到的结果往往与实际存在较大的差异。为了准确评价和优选支撑剂,本文选用油田常用的支撑剂进行实验,测试分析了支撑剂嵌入、压裂液残渣、压裂液破胶效果、地层微粒侵入、酸碱性和闭合时间等复杂条件对导流能力的影响,并根据实验结果,形成一套预测地层条件下支撑剂导流能力的计算方法,对水力压裂的设计具有重要意义[2]。

1 实验仪器与原理

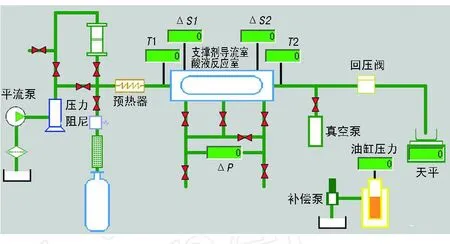

实验使用 FCES-100型裂缝导流仪 (图1),该仪器可以模拟地层温度和闭合压力,导流室按照API标准设计[3],依据达西定律,通过测量不同流量下的压差计算而得到支撑裂缝导流能力。实验过程中的闭合压力按每 1 000 psi(1 psi=6.895 kPa)的级别递增。

图1 支撑裂缝导流能力测试流程

实验原理可用达西定律表示:

式中k——岩心渗透率,μm2;

Q——流过岩心的流量,cm3/min;

μ——岩心流体黏度,mPa·s;

L——岩心长度,cm;

A——岩心截面积,cm2;

ΔP——岩心室两端的压差,MPa。

因为实验使用的是API标准导流室,所以支撑剂渗透率及导流能力计算公式可以进一步表达为下面的形式。

支撑剂渗透率:

式中Wf为充填宽度,cm。

支撑剂充填层导流能力:

2 实验结果与分析

2.1 支撑剂嵌入对导流能力的影响

在压裂裂缝闭合后,由于支撑剂与裂缝面的相互作用,会产生支撑剂嵌入砂岩或煤岩的现象。支撑剂嵌入后会导致支撑裂缝宽度降低,进而降低裂缝导流能力。

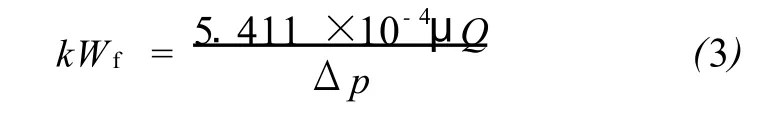

实验选用不会发生嵌入现象的钢板来模拟裂缝缝壁,用会发生嵌入现象的岩心片来模拟地层,测试支撑剂在这两种情况下的导流能力[4-6](图2)。曲线1和曲线2表示在铺砂浓度分别为10 kg/m2和5 kg/m2时测得的导流能力。从图2可以看出,支撑剂在高铺砂浓度下的导流能力比在低铺砂浓度下高,说明不管有无嵌入现象发生,高铺砂浓度下支撑剂的导流能力始终高于低铺砂浓度下的导流能力。在低铺砂浓度下,用钢板与岩板测得的导流能力在闭合压力超过34.5 MPa后便开始出现偏离,而在高铺砂浓度下,闭合压力超过41.4 MPa后两者才开始分开,这说明支撑剂的铺砂浓度越小,嵌入现象越早发生,而且随着压力的增大这种现象越严重。这是由于在较低的铺砂浓度下,总的铺砂层数较少,一旦发生嵌入,嵌入层占总铺砂层数的比例相对较大,其影响也就比高铺砂浓度大。所以在压裂施工作业时,要尽可能采用高铺砂浓度,才能避免因嵌入产生的支撑缝宽减小,得到较为理想的有效导流能力。

图2 支撑剂嵌入对导流能力的影响

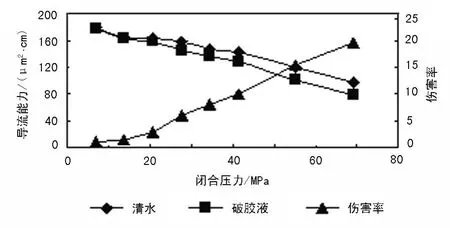

2.2 压裂液残渣对导流能力的影响

压裂施工中使用的压裂液通过支撑剂时,会留下很多的压裂液残渣,造成渗流通道的堵塞,从而使支撑剂导流能力大大降低。图3通过用清水和破胶液作为流体介质来对比导流能力,从中可以看出用破胶液测得的导流能力要远小于用清水的导流能力,主要原因是破胶液中残渣不断积聚在支撑剂充填层中,堵塞孔隙,造成支撑剂充填层伤害,导流能力急剧下降。所以为了提高油气藏的增产效果,需要开发出新型的低伤害压裂液体系,以提高裂缝的导流能力。

图3 压裂液残渣对导流能力的影响

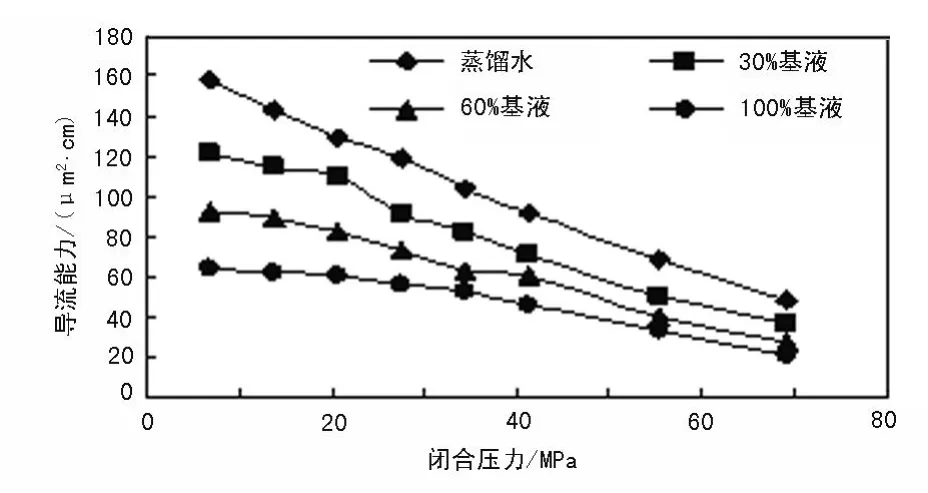

2.3 压裂液破胶效果对导流能力的影响

压裂液破胶性能的好坏将直接影响支撑裂缝导流能力及压后增产效果,若压裂液破胶时间比较长,破胶程度低,则压裂施工后返排不彻底,将对地层造成损害,降低油层的渗透性[7]。

实验采用胍胶压裂液基液与蒸馏水按比例混合模拟不同破胶程度的压裂破胶液。实验使用蒸馏水、30%基液、60%基液和100%基液来模拟不同的破胶液,并在不同闭合压力下测试支撑剂的导流能力 (图4)。30%基液、60%基液和100%基液下导流能力的伤害率分别为23%~28%、39%~42%、50%~52%,可见压裂液破胶程度越不完全,液体黏度越大,在相同闭合压力下,支撑剂导流能力的伤害率越大。这是由于破胶越不完全,黏度越大的液体,反排所需的启动压力越大,导致返排周期增长,从而液体滞留的时间也越长,对支撑剂充填层的损害也越大,其导流能力保持率也越低[8]。现场压裂施工返排也证实,排液周期和压裂液破胶程度直接影响增产效果:排液周期短及返排率高的施工井,压裂后增产效果明显。故施工时应尽量提高压裂液破胶效果,使用助排剂等措施,提高压裂后液体的返排率,减少液体在支撑剂充填层的滞留,从而实现有效提高导流能力的目的。

图4 裂缝伤害前后导流能力对比

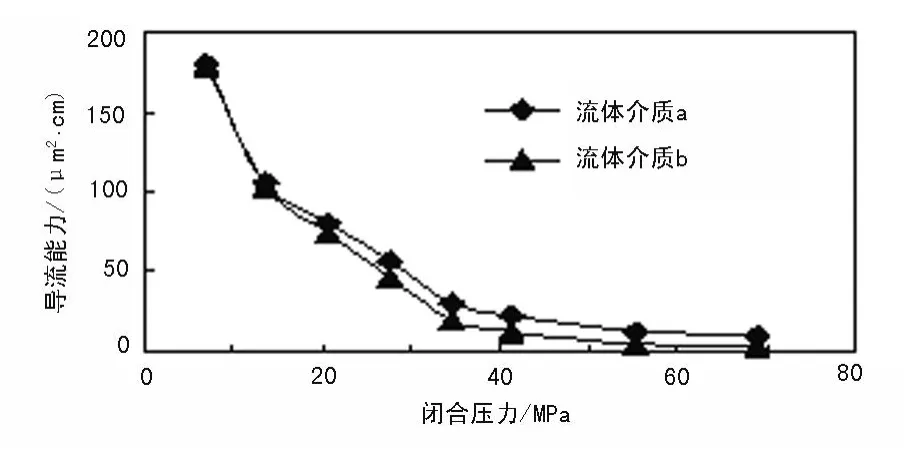

2.4 地层微粒侵入对导流能力的影响

微粒侵入会影响支撑剂充填层的渗透率,导致油井产能不佳、产量过早递减。实验选用两种流体介质来作微粒伤害对比实验,介质a表示清水,即没有固相颗粒的流体;介质b表示在清水中混有岩屑粉末的混合液,可将其看作具有地层微粒的流体[9]。从图5可以看出,在流体介质b下,即充填层不断有外来地层微粒侵入时,在闭合压力较低时对导流能力并没有影响,但是随着闭合压力的增大,这种影响越来越大,导致支撑剂的导流能力越来越低,直至趋近于零。这是因为20/40目支撑剂的粒径相对比较大,在闭合压力较低时能允许地层微粒的通过,所以对导流能力的伤害很小。但是随着闭合压力的不断增加,支撑剂逐渐被压碎导致孔隙慢慢变小,使得地层微粒越来越不容易通过孔隙,在孔隙中形成的桥塞也越来越严重,最后堵塞孔隙。研究结果表明,防止地层微粒侵入的关键是形成稳定的支撑剂充填层/地层界面。所以为了提高裂缝的导流能力,应该使用黏土稳定剂和表面涂敷有化学剂的支撑剂,因为表面涂敷有化学剂的支撑剂可与地层微粒层间形成一个稳定的界面,抑制微粒的充填和沉积,从而增加充填层的孔隙度和渗透率。

图5 地层微粒对支撑剂导流能力的影响

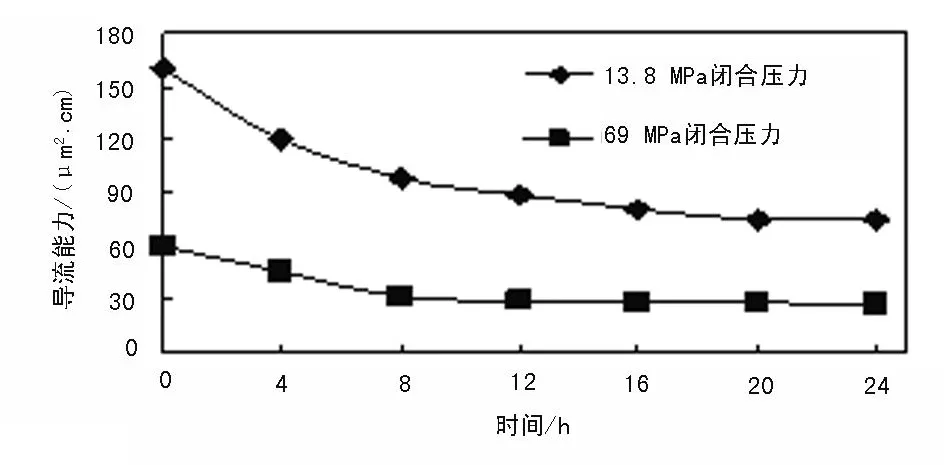

2.5 时间对导流能力的影响

时间对支撑剂导流能力的影响非常大,以前一些关于支撑剂导流能力的资料是在环境温度下短时间内评价的,因而比实际的结果要乐观。实验用某支撑剂在不同闭合压力13.8 MPa和69 MPa下,室温条件下,测试24 h内支撑剂的导流能力[10],实验结果如图6。从图中可以看出,在13.8 MPa闭合压力下,支撑剂导流能力的下降率为51.2%;在69 MPa闭合压力下,支撑剂导流能力的下降率为43.2%,可见随着时间的增加,导流能力的下降速度是非常快的。因此要准确评价支撑剂的导流能力,就必须有足够的时间,使支撑剂达到稳定状态,使各种因素的影响都充分显示出来,这样测得的导流能力才可能接近实际的导流能力。

图6 支撑剂导流能力随时间的变化

2.6 酸碱性对导流能力的影响

酸性环境将溶解支撑剂,使支撑剂承受闭合压力的能力降低,同时使得支撑剂粒径变小,这都将减小裂缝的有效宽度[11],导致压裂达不到预期的效果。实验表明,在66℃温度下,将砂粒支撑剂放在100 mL静态的 HCl/HF溶液中,过30 min后,其质量减少了5 g,这说明酸能够溶解支撑剂。在油田的实际操作中,支撑剂和酸的接触时间要超过1 h,即使没有注入酸,油层的环境也能产生酸性环境从而溶解支撑剂,导致达不到理想的压裂效果。所以应该使用具有抗酸性质的支撑剂,使油层的酸性条件对支撑剂的影响减弱,从而达到理想的压裂效果。

3 导流能力的预测

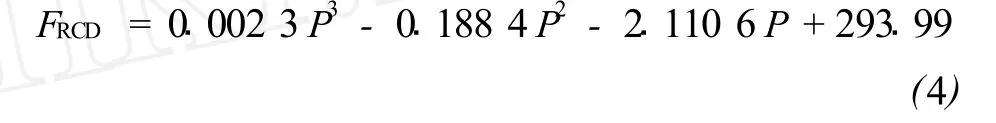

根据以上实验测得的结果,应用多元回归的方法可以得到支撑剂导流能力与闭合压力函数关系式。下面介绍支撑剂粒径为10/20目的导流能力与闭合压力的关系:经反复试验得到阶数为3时,其相关系数R2=0.988,这时通过多项式计算得到的导流能力曲线非常逼近实测导流能力的曲线 (图7)。通过以上回归得到导流能力与闭合压力的函数关系式为:

式中FRCD——长期导流能力值,μm2·cm;

P——闭合压力,MPa。

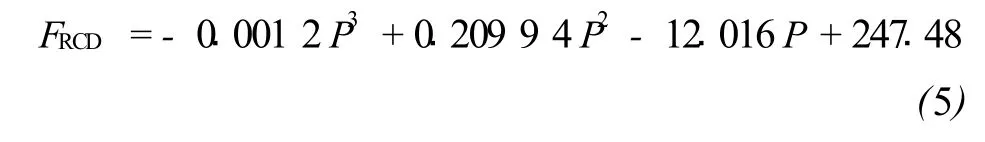

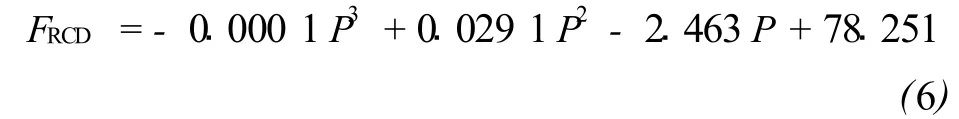

同理可以得到粒径为20/40、40/60目支撑剂与闭合压力的函数关系式。

粒径为20/40目:

粒径为40/60目:

图7 10/20目支撑剂导流能力和闭合压力的关系

4 结论

(1)地层的复杂条件如支撑剂的嵌入、压裂液残渣、压裂液的破胶效果、地层微粒的侵入、酸碱性对支撑剂导流能力的伤害是非常严重的,应分析不同复杂条件,对支撑剂导流能力的损害机理提出相应对策,为进一步的压裂施工作业提供可靠的理论及实验依据。

(2)时间对支撑剂导流能力的影响是非常大的,短期内测的导流能力并不能代表长期导流能力,应尽量延长实验时间,使支撑剂达到稳定状态,使各种因素的影响都充分显示出来,这样测得的导流能力才可能接近实际的导流能力。

(3)在进行实验评价时,应该充分模拟地层复杂的条件,满足地层压力、温度等各种因素,只有这样实验室评价出来的导流能力才能在一定程度上反映支撑剂在地层中的真实导流能力。

(4)在实验基础上回归出支撑裂缝导流能力的计算公式,对压裂施工具有一定的指导意义。

[1]温庆志,张士诚,李林得,等.低渗透油藏支撑剂产期导流能力实验研究[J].油气地质与采收率,2006,13(2): 97-99.

[2]温庆志,张士诚,王秀宇,等.支撑剂长期导流能力数值计算[J].石油钻采工艺,2005,27(4):68-70.

[3]SY/T6302-1997,压裂支撑剂充填层短期导流能力评价推荐方法[S].

[4]温庆志,张士诚,王雷,等.支撑剂嵌入对裂缝长期导流能力的影响研究[J].天然气工业,2005,25(5):65-67.

[5]Lacyll,Ric Kardsar,Bild End M.Fracture width and embedment testing in softreservoirsandstone:SPE 36421[R],1996.

[6]Lacyll,RicKards Ar.Embedment and fracture conductivity in softformation associated with HEC,borate and water based fracture designs:SPE 38590[R], 1997.

[7]林启才,张士诚,潘正富.川西侏罗系低渗气藏压裂增产措施中地层损害研究[J].天然气工业,2005,25(7):86 -88.

[8]林启才.低渗气藏压裂中裂缝导流能力的影响因素研究[J].油气井测试,2007,16(8):22-25.

[9]金智荣,郭建春,赵金洲,等.地层微粒侵入对支撑剂充填层伤害实验研究[J].石油地质与工程,2007,21(5): 93-98.

[10]Freeman E R,Anschutz D A,Callanan M J.Modified API/ISO crush tes twith a liquid-saturated proppant under pressure incorporating temperature,time,and cyclic loading:what does it tell us:SPE 118929[R], 2009

[11]温庆志,王强.影响支撑剂长期导流能力的因素分析与探讨[J].内蒙古石油化工,2003,29(1):101-104.

10.3969/j.issn.1002-641X.2010.11.006

2010-04-07)