锆复合板换热器制造工艺技术

2010-10-12朱平勇

朱平勇

上海吴泾化工有限公司 (上海 200241)

锆复合板换热器制造工艺技术

朱平勇

上海吴泾化工有限公司 (上海 200241)

介绍了锆复合板换热器制造特点和技术难点,在实际制造中,通过详细的试验对比,制定了合理的加工技术参数,为下一步大型锆复合板容器的制造提供了依据。

锆复合板 焊接 热处理 氦检漏

锆属于钝化型活性金属,能在表面生成紧密的惰性防腐氧化膜,且氧化膜的稳定性和受损后自身修复能力强,是核工业和石油化学工业中的一种重要结构材料。工业纯锆能耐大多数有机酸、无机酸、强碱、熔融盐的腐蚀,在55%,132℃的硫酸中,锆的腐蚀率<0.002 5 mm/a,而镍基合金C-276在此介质中腐蚀率达到5.44 mm/a。锆具有比铁基Cr-Ni-Mo不锈钢、镍基合金及钛更优异的耐腐蚀性能,其力学性能和工艺性能也很适合制造容器和换热器,且蒸汽在锆表面为滴状冷凝,尤其适合制造冷凝器,正逐渐被越来越多的化工企业采用。

目前国内制造锆设备的材料需要进口,且价格十分昂贵,每吨价格在50万~60万元人民币,因此通常在耐腐蚀设备中,用锆与碳钢板经爆炸复合成复合板来作为设备主材。复合板设备的壳体,靠基层来保证设备的强度,复层来抵抗介质的腐蚀,从而达到减少锆板的使用量,节省设备制作成本的目的。

锆和锆合金的容器规范,我国目前还正在制订中,美国制订了非核用锆和锆合金材料标准,ASME推荐了两个非核用锆和锆合金材料牌号:R60702用于化工压力容器制造;R60705用于制造紧固件。

本文介绍的锆复合板换热器属固定管板式换热器,其管板和管箱均为锆复合板,换热管为锆管,换热器于2006年开始研制,解决了锆复合板焊接接头的结构型式、焊接、热处理、锆复合板成型、封头压制、热循环试验、无损检验及氦检漏试验等技术难题。

1 设备简介及制造难点

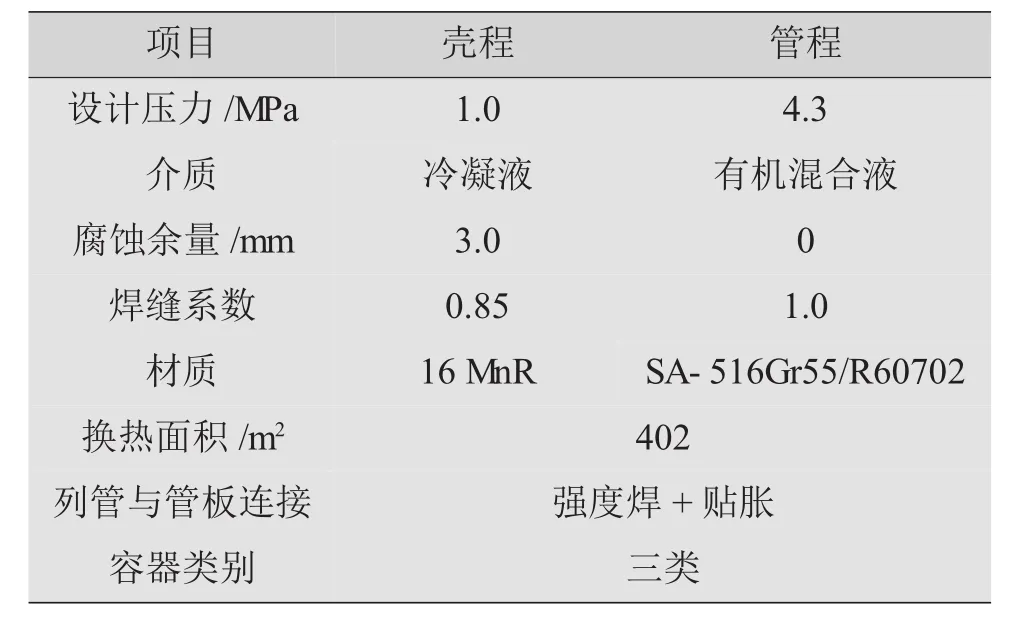

1.1 设备主要技术参数

设备主要技术参数见表1。

表1 技术参数

1.2 制造难点

1.2.1 焊接

为避免复合板基层焊接时的热量和熔融金属对复层的影响,复合板对接接头形式的选择至关重要。金属锆属活性金属,锆在高温下与H、N、O有极强的亲和力,碳钢焊接时若有锆的渗入会使碳钢焊缝硬度增加甚至焊缝开裂;反之,锆材焊缝的焊接绝不能有铁的污染,否则会使锆焊缝耐腐蚀性下降;碳钢焊接时热输入量不宜过大,否则会影响锆层与碳钢之间的剪切强度。

1.2.2 复合板筒体及封头的成型

由于基层和复层材料的热膨胀系数不同,复合板筒体、封头成型时,材料会发生较大的弯曲变形,且锆的加工硬化倾向较大,缺口敏感,封头锆衬里成形过程中容易产生裂纹,因此温度的确定十分关键。

1.2.3 热处理工艺及热循环试验

合适的热处理工艺既要有效去除复合板成形、焊接的残余应力,又要尽量避免加热对复层锆板与碳钢结合力下降的影响。热循环试验的主要目的是考核该设备在设计温度、设计压力下运行的可靠性。

2 焊接

2.1 材料

本冷凝器管箱筒体、封头材质为锆复合板。

基层材质:SA-516Gr55,名义厚度28 mm,美国合金钢铁公司(AMERICAN ALLOY STEEL)提供。

复层材料:锆板R60702,厚度4.77 mm,美国华昌公司(Wah Chang)提供。

焊丝:牌号ERZr2。

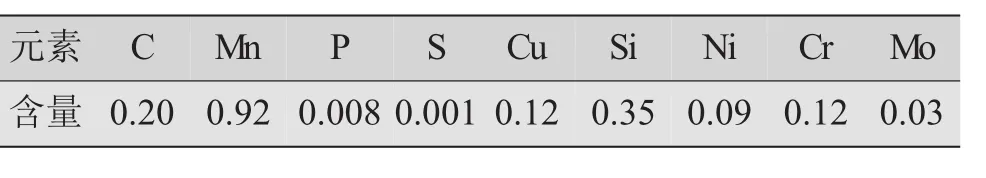

基层SA-516Gr55的化学成分见表2。

表2 SA-516Gr55化学成分 (%)

锆板及焊丝化学成分见表3。

表3 60702锆板及焊丝的化学成分 (%)

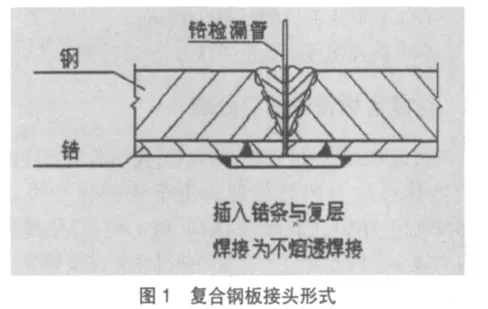

2.2 复合板焊接接头型式

由于锆与碳钢不能直接焊接,给锆-钢复合板的焊接带来很大困难。目前国内外都采用间接式焊接接头,如图1。

焊接顺序:

(1)焊前先将复层边缘用机加工方法切除,加工好基层坡口。

(2)坡口不留间隙,先焊接基层。

(3)基层焊完后,将焊缝背面磨平并清洗后,垫上垫板(锆板),进而复层焊接,垫板与复层锆板采用不焊透密封焊。

2.3 焊接工艺

锆与常用金属一样具有良好的可焊性。但值得重视的是在焊接过程中焊缝的污染和热影响问题。焊缝只要受到少量有害杂质的污染,就会严重影响焊缝的质量。所以复层锆板在焊接前必须在焊缝两侧严格打磨清洗,清洗液选用丙酮等有机溶剂。

锆的热导率小,熔点高,焊接时易出现热量集中、高温停留时间长,会导致融合区晶粒粗大,降低焊接接头的综合机械性能。

2.3.1 焊接方法及保护措施

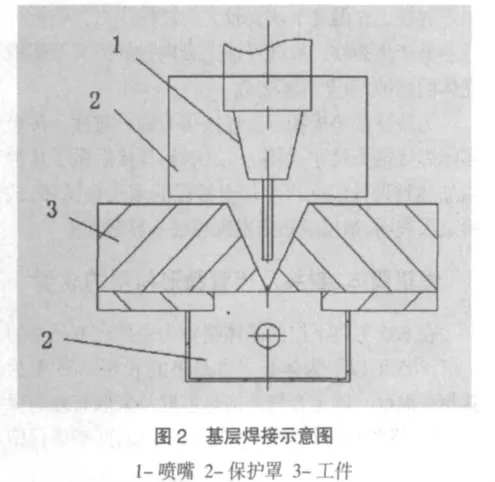

管箱碳钢基层焊接:采用氩弧焊打底,埋弧自动焊盖面。基层焊接时,用氩气可靠保护复层表面,同时采取措施防止复层表面的焊接飞溅。

复层锆板焊接:采用TIG焊,在250~300℃以上区域的焊接熔池和冷却中的焊缝必须严密地置于氩气的保护之下。

2.3.2 焊接工艺参数确定

(1)焊接工艺评定

基层:钨极氩弧焊打底,钨极直径Ø2.4 mm,焊机直流正接,背面氩气保护,气体流量:主喷嘴15 L/min,背面10 L/min,打底焊共两道,焊接电流初定为105/120 A;盖面采用埋弧自动焊,焊丝直径Ø4.0 mm,共5道焊缝,焊接电流500 A,如图2。

锆复层:采用钨极氩弧焊,钨极直径Ø1.6/Ø2.4 mm,焊机直流正接,焊机具有高频起弧和保护气提前及延时供给功能。气体流量:主喷嘴15 L/min,背面19 L/min。锆材角焊缝的焊接不少于2个焊道,打底使用Ø1.6 mm焊丝,以保证角焊缝根部焊接质量。

(2)评定结论

a、外观检验:碳钢基层未发现焊缝表面有气孔、夹渣、咬边、裂纹等表面缺陷;焊缝表面颜色呈银白色,表明焊缝气保护效果好。

b、无损检测:按JB4730-94对基层焊缝进行100%射线探伤,Ⅱ级合格。

c、力学性能试验:焊接试板按管箱热处理温度550℃进行热处理,保温1 h。

拉伸试验结果见表4。

表4 拉伸试验结果

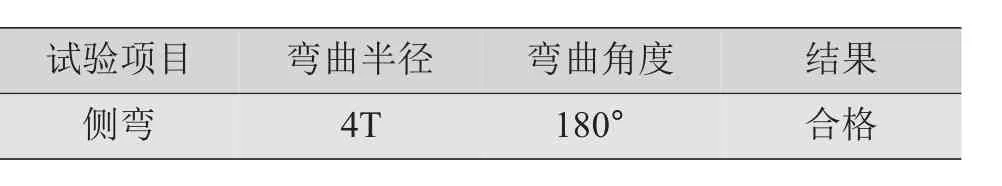

弯曲试验结果见表5。

表5 弯曲试验结果

2.3.3 复层焊接结构的可靠性试验

由于锆R60702的热膨胀系数为5.8×10-6/℃,碳钢的热膨胀系数为11.2×10-6/℃,两者几乎相差一倍,换热器实际操作温度200余摄氏度,因此锆复层焊缝在工作温度下承受较大的拉伸应力,锆板焊缝容易产生裂纹,最终可能造成内衬的泄漏及碳钢壳体的腐蚀,直至容器失效。

为验证锆垫板和盖板焊接接头的可靠性,按照实际焊接接头尺寸,制作一块试板,焊接后做了从常温加热到设计温度再冷却至常温的多次热循环,试验结果表明,锆层盖板未发现裂纹等异常现象。

3 管箱筒体、封头及接管鞍形衬里的成型

在865℃以下锆的晶体结构为密排六方晶格的α相,865℃以上为体心立方晶格的β相,865℃为其相变温度。确定合理的加热温度及采取有效的保护措施,既能保证筒体和封头顺利成型,又能确保锆的优良耐蚀性。

3.1 管箱筒体

筒体材料复合板名义厚度为28+4 mm,筒体直径为Ø1 400 mm,由于弯曲曲率不是很大,弯曲成型不会改变复合板的贴合质量,考虑采用冷弯曲成型,成型后通过局部的UT复验抽查复合板的贴合率。

3.2 封头

封头采用整体冲压成型,材料变形量大,锆板的加工硬化倾向大,采用热冲压工艺。冲压时封头复层一面涂耐高温涂料。

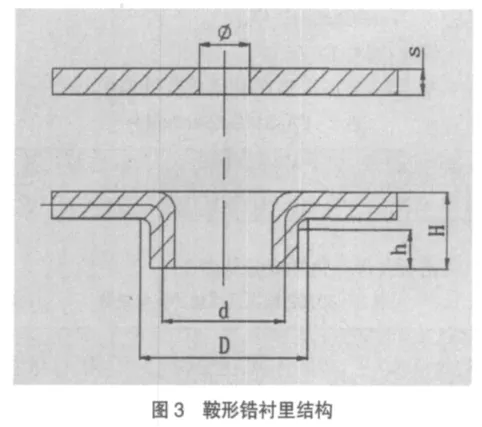

3.3 接管鞍形锆衬里

管箱复合板筒体的接管是采用鞍形锆衬里结构,该锆衬里由阳模冲压而成,要求尺寸准确,弯曲变形过渡圆滑,如图3。

其中冲压前坯料内孔直径Ø可按下式来确定:

3.4 热成型压制工艺

经反复试验,确定热成型的压制工艺:

(1)入炉加热前,工件涂耐高温涂料;

(2)模具与工件共同加热不超过550℃;

(3)出炉压制时间不超过12 min;

(4)终压温度不低于400℃。

4 锆复合板管箱的热处理

按照GB151及“容规”的规定,换热器管箱须做消除焊接应力的热处理。由于锆的弹性模量(9.93X104MPa)比碳钢(2.1X105MPa)低,焊接残余应力较小,因此复合板管箱的热处理是在碳钢基层焊接、无损检测100%射线探伤合格后进行,热处理后再进行复层锆板的垫板及盖板的焊接。

锆R60702与碳钢爆炸复合后,锆与碳钢结合面的剪切强度较低,要避免热处理过程中,由于温度的升高,Zr、Fe、Ni之间相互扩散,形成脆性中间体,造成剪切强度下降。因此热处理的工艺,既要满足基层碳钢的热处理要求,又要确保热处理后锆与碳钢基层之间的剪切强度大于137.9 MPa。

热处理前,复层锆表面涂刷耐高温涂料进行保护。热处理炉采用电炉,避免火焰直接与锆材接触,减少锆的吸氢现象,炉内气氛控制为中性。管箱在热处理温度下保温时间不小于1.5 h。

5 热循环试验

(1)热循环试验的目的是为了检验管箱复合板复层焊缝在设计温度和设计压力下的工作可靠性。

(2)将两个管箱组装在一起,进行压力为4.3 MPa,设计温度下的热模拟试验两个循环。考虑到加热炉炉膛气氛,热循环试验在电炉中进行,以氮气为压力介质。

(3)热循环试验后,管箱检漏孔先通以0.1 MPa干燥、清洁的氮气检漏,合格后再以0.05 MPa干燥、清洁的氦气检漏,合格指标为≤1×10-5Pa·m3/s。

从焊接试板入手,确定合适的制造工艺,锆复合板换热器经过强度试验、热循环试验、氦检漏试验均顺利通过,符合产品技术条件及ASME相关标准的要求,进一步验证了制造工艺的正确性。

本锆复合板换热器自2006年制造,2007年投入使用至今,设备运行正常。

6 结论

(1)锆复合板换热器的研制成功,解决了锆复合板筒体成型和封头压制成型的温度控制问题,为大型锆复合板反应容器的制造积累了经验;

(2)锆复合板复层的焊接结构及焊接工艺的确定,对其可靠性的验证,对锆复合板压力容器工艺有了较大的突破;

(3)锆复合板容器的热处理和复层焊接后热循环试验的成功,证明了制造的相关工艺的正确性;

(4)锆复合板压力容器的制造,成功地借鉴了ASME规范,表明国内完全有能力制造锆复合板压力容器,对活性金属复合板压力容器在国内的推广具有积极意义。

(略)

TF 066.2+2

朱平勇 男 1964年生 1985年华东理工大学毕业 工程师 主要从事化工设备制造和管理工作

2010年8月