CK5250A 数控立车表面振纹问题的分析与解决

2010-09-29申江波张海涛

申江波 张海涛 峭 巍

(①西安航天发动机厂,陕西西安 710007;②西安电炉研究所,陕西西安 710055)

CK5250A立式数控车床主要用于加工大型盘类和轴类零件,承担着我厂重要型号产品的生产任务。其加工直径为2.5 m,高度为5 m,且配备有FANUC数控系统,具有加工范围广,加工精度高等优点。但表面振纹问题一直是该设备的故障难题,造成该故障的因素很多,其原因复杂,分析判断困难。

1 问题分析

所谓逆向分析法,就是由产生事物的结果去推断其产生结果的原因的一种分析方法。结合现有故障的实际情况,以加工表面振纹形状作为产生事物的结果,利用逆向分析的方法来找出故障的原因。

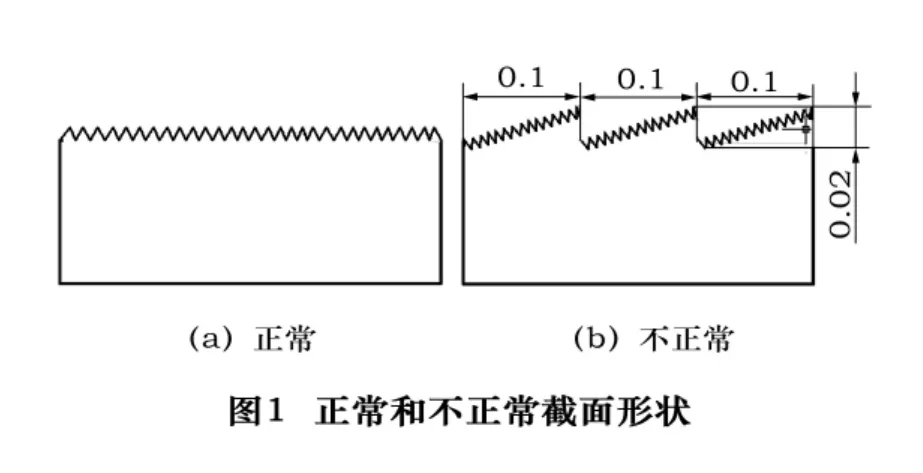

龙门立式车床故障现象主要表现为加工表面的不正常截面形状,图1是以0.2 mm/s的进给速度车成的正常和不正常截面形状。

由两种截面的形状,可以看出被加工工件表面为间歇周期性的锯齿形截面,必然与刀具的上下间歇性运动有关。根据加工表面的截面形状,结合逆向分析法推理可以推断,影响刀具上下浮动的直接性因素有两个:一是溜板箱移动不稳定;二是Z轴滑枕间歇性的上下移动。

1.1 由溜板移动不平稳引起故障的分析

溜板箱在X轴方向的移动精度是由其滚珠丝杠的精度决定的,如果丝杠受冲击损伤,将会导致加工表面的不平整,且会产生周期性表面振纹,周期的大小与丝杠的受损位置有关,且应该是固定不变的。

将设备X轴移动速度设为0.4 mm/s,加工出来的端面振纹间距为0.2 mm/s,其间距是进给速度的1/2,可见加工表面振纹周期是随着X轴移动速度的变化而变化的,X轴的移动速度越快,其形成振纹的间距就越大。由此推断,该振纹现象与丝杠无关,故由溜板箱移动不平稳造成的加工表面均匀振纹的可能性排除。

1.2 由滑枕异常引起故障的过程分析

滑枕的上下移动主要是由Z轴伺服电动机控制的,具体过程为:当系统给定Z轴位置后,将信号传递给Z轴的伺服机构,系统根据Z轴编码器确定Z轴的具体位置。滑枕的移动是由伺服电动机直接控制的,因此先查看电动机的工作情况,发现电动机有间歇性工作现象,且其间隙周期与振动的周期一致。

再由设备说明书得知,当设备工作的时候,如果Z轴位置偏移原系统设定位置的±0.02 mm,Z轴伺服电动机即开始工作,当Z轴坐标与系统设定坐标保持一致时,伺服电动机停止工作。可以发现伺服电动机的控制误差(±0.02 mm)与振动幅度是一致的。由此可以断定,表面振纹是由Z轴伺服电动机的间歇性工作造成的。下面以伺服电动机的间歇性启停为故障现象,并对故障形成的过程进行逆向分析。

由于滑枕为大质量金属块,因此需要一个配重平衡其重量,以便伺服电动机可以轻松且精确地控制好Z轴的位置。从图2可知,滑枕的配重主要是由平衡油缸实现的,油缸的工作压力为4~6 MPa之间,当蓄能器压力低于4 MPa时,压力继电器打开,液压泵开始工作。当压力高于6 MPa时,压力继电器关闭,液压泵停止工作。只要平衡油缸保持足够的压力,就可以对滑枕起到配重的作用。如果平衡油缸内的压力不足或消失,滑枕就会因重力向下滑动,当滑动的距离大于0.02 mm,伺服电动机起动,并将滑枕提拉到系统设定位置后停机,停机后滑枕仍然下滑。伺服电动机的重复启停,就会使滑枕间歇性的上下移动,加工时工件的表面便会产生周期性振纹。

由以上平衡油缸和伺服电动机在设备中的工作原理,并通过故障的现象,利用反推原理和逆向分析法可以推断,伺服电动机的间歇性工作是由平衡油缸工作失效造成的,也就是说加工表面的振纹与平衡油缸的工作失效有关。因此可以由平衡油缸的工作失效为现象,去反推产生现象的原因,也就是对结果在先的分析。检查平衡油缸的供油系统,发现设备在正常工作的时候,液压泵无法工作。而引起液压泵故障的可能性只有两个,一是液压泵电动机损坏,二是液压泵的控制系统故障。一般情况下液压泵电动机损坏的可能性比较小,故障极有可能是液压泵的控制系统引起的。由图2控制系统原理图可知,压力继电器是控制液压泵启停的重要控制元件,它主要用于维持平衡油缸的工作压力,因此压力继电器损坏就会导致液压泵无法工作,平衡油缸配重作用丧失,致使伺服电动机反复工作,大大增加了伺服电动机的工作载荷,最终会使被加工表面产生振纹。

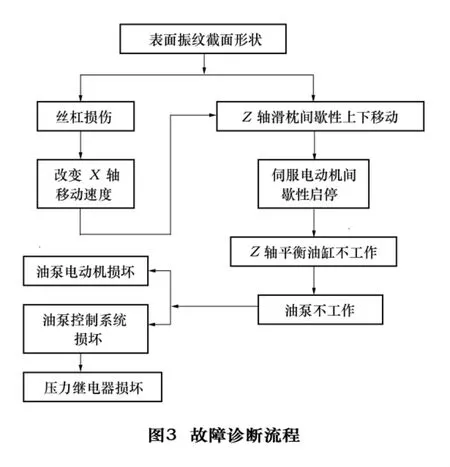

图3为故障诊断流程,整个诊断过程的故障原因节点都是基于逆向分析和反推原理分析得出来的。从故障的现象——表面振纹的截面形状入手,由截面形状排除了丝杠损坏的可能,再由滑枕的运动规律,推断出伺服电动机工作异常,通过逆向反推将故障原因锁定在液压泵的控制部分,追根溯源,最终将故障产生的原因——压力继电器的损坏挖掘了出来。

2 故障解决

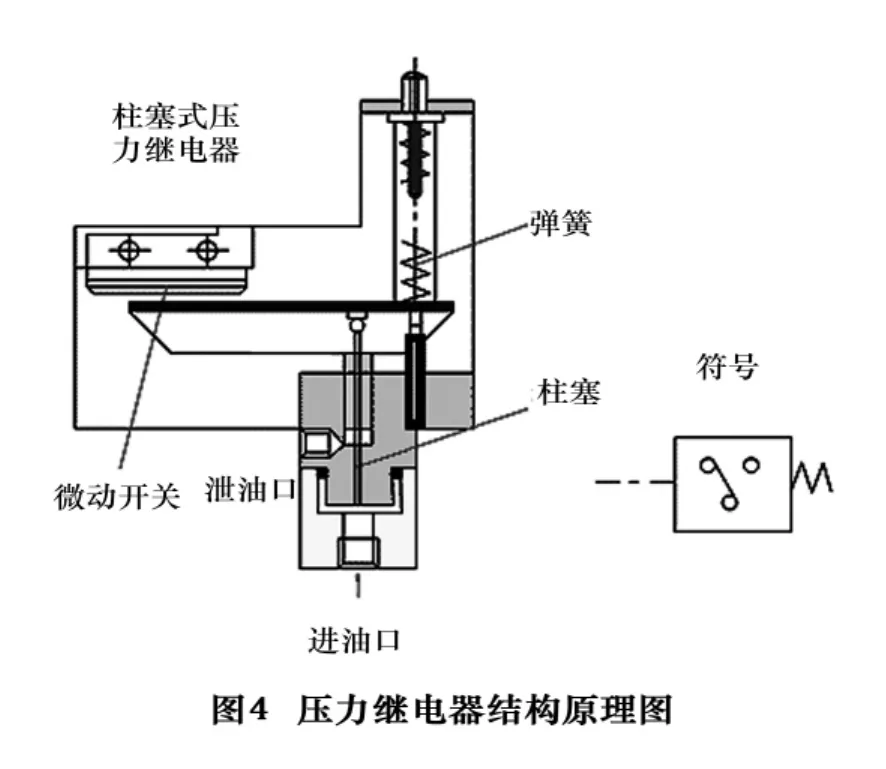

对压力继电器进行检测,发现压力继电器始终不工作。根据图4压力继电器原理图可知,压力继电器是由液压油压力控制的,当油压低于工作压力最低值时,活塞杆推动微动开关,继电器电源接通,液压泵启动,当油压高于工作压力最高值时,活塞杆再次推动微动开关,继电器电源断开,液压泵停止工作。再由压力继电器的工作原理可知,微动开关是直接控制继电器工作的,因此将微动开关短接,发现压力继电器闭合,液压泵回路连通,液压泵启动。可见继电器单元工作正常,检查进油口,发现进油口被堵塞,导致压力油液无法推动活塞,使微动开关动作。清洗进油口,故障得以解决。

3 结语

利用反推原理和逆向分析法相结合的方法对设备故障进行分析,提高了故障分析的效率,缩短了维修周期,且大大增强了问题分析的准确性。

[1]魏彩乔.数控车床常见故障诊断与分析[J].组合机床与自动化加工技术,2005(6).

[2]李世班.数控车床故障诊断专家系统中的故障树分析[J].制造业自动化,2009(4).

[3]赵太平.应用故障树分析法诊断数控车床故障[J].设备管理与维修,2007(1).

[4]李赫,张邦成,杨晓红.一种数控车床故障诊断方法[J].机床与液压,2006(12).

[5]何爱民.数控车床故障诊断两例[J].制造技术与机床,1996(11).