MQ8260曲轴磨床砂轮主轴的修复

2010-09-29韩云胜

韩云胜

(山东滨州海得曲轴有限公司,山东滨州 256600)

MQ8260曲轴磨床主要用于磨削发动机曲轴的曲柄颈和主轴颈。此机床的机身稳定可靠,定位及加工精度高。磨削出来的主轴颈和曲柄颈的粗糙度值一般为Ra0.3~0.8 μm,精度等级可达 IT5~IT6级,能满足国内大部分柴油发动机装配企业的图纸工艺要求,是目前国内中小型曲轴加工企业常采用的精加工设备。

新机床在使用3~5年后,砂轮主轴两端油封处有漏油现象,换上油封,时间不长又有漏油现象,卸下主轴两端油封端盖,会发现油封与主轴接触处磨损严重,个别严重的会有1 mm左右的环形深沟出现。磨削的曲轴轴颈表面粗糙度值增大,并伴有振动产生,尤其轴肩过渡圆弧处最为明显,磨削的多缸曲轴圆度超差,无法调整。

砂轮主轴是磨床的主要部件,当出现以上情况时,通常考虑换一根新轴。为了降低成本,减少浪费,结合我们多年的修理经验,我们采用了对原主轴进行修复的方法。

为解决以上问题,恢复机床出厂时的精度,本文提出如下的砂轮主轴的修复方法:

修复分三大部分:

1 主轴磨损部分的修复

(1)主轴与滑动轴承(三块扇形瓦块)接触面1、2(如图1)的修复

此工作面是主轴的主要工作面,修复的精度直接影响机床以后的加工精度。

磨损情况:主轴表面有划伤,两边有台阶出现(影响主轴的轴向窜动)。

修复方法:根据接触面的磨损状况,在外圆磨床上,把两个接触面磨至同一尺寸(一般磨至φ79.88~79.90 mm),在主轴的轴向上要比轴瓦宽2 mm以上,不能影响其轴向窜动。

(2)主轴与油封接触面3(如图1)的修复(接触面4的磨损非常轻微,一般无需修复)

此接触面修复的精度影响油封的使用寿命。

磨损情况:主轴表面有1 mm左右的环形深沟出现。

修复方法:

①把主轴的两个接触面在外圆磨床上磨至φ77±0.02 mm。

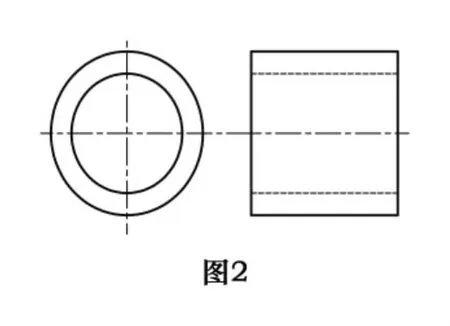

②选用材料40MR的圆钢,在车床上车一个套,内孔为φ76.3 mm,外圆为φ82 mm,长为 35~40 mm(如图2)。

③在内圆磨床上将套内孔磨至φ76.85±0.01 mm。

④把套加热至520℃均匀微红程度,利用金属材料的热胀冷缩原理,把其镶在磨好的接触面3(如图1)上。(特别注意:此套只能加热一次,切记。)

⑤待其冷却后,在外圆磨床上把尺寸磨至φ79.96±0.01 mm。

(3)主轴止推面5(如图1)的修复

此接触面是主轴的主要工作面,修复精度直接影响以后磨削曲轴的轴肩台阶及R角处的粗糙度。

磨损情况:止推面5上有台阶出现并伴有划伤。

修复方法:把外圆磨床的砂轮一边修成直角,转动磨床工作台纵向移动手轮,将其磨平。

(4)修复部位抛光

经过以上修复后,把主轴一端夹在车床三爪卡盘上(注意:夹螺纹部分时必须垫铜皮),另一端用尾座顶紧,用精度为600的砂带对以上所修复的接触面进行抛光,达到粗糙度要求为Ra0.05 μm。

2 配刮滑动轴承(六块扇形瓦块)

刮削分以下三步进行:

(1)粗刮

由于主轴与瓦块的接触处尺寸磨小,所以原瓦块不能与主轴完全贴合,必修对其进行粗刮。

取一瓦块,在接触面处涂上红丹粉,用力把瓦片压在主轴1(或2)处(如图1),注意瓦块的方向(瓦块侧面的箭头方向与主轴在机床上工作时的转动方向一致)使其围绕主轴来转动,直至显示出接触面为止,此时的瓦块中间部分显示有接触面,而两端主轴没有接触。粗刮一般采用长刮法,拿锋利的粗刮刀,用较大力气将瓦片中间有点子的一层刮去,一般均匀地刮削一、二遍后,涂上红丹粉用同样的方法再研磨,使瓦片表面上有点子显示出来,再用刮刀刮去显示的点子,如此重复多次,当在瓦片上整个刮削面上达到边长25 mm的正方形内有2~3点时,粗刮结束。

(2)细刮

经过粗刮后,瓦片与主轴的接触点很少,需进行细刮。细刮一般采用短刮法,刮削时,要循着一定方向刮,刮完一遍时要交叉刮,要防止刮刀的倾斜,将表面划出深痕。为使贴合点子很快增加,不仅要将着色的斑点刮去。其周围部分也应刮去,这是因为当最高点刮去后,周围的次高点就显示出来了,将这些次高点刮去,各次高点周围的点子又会很快的显示出来,这样可加快刮削速度,随着点子的逐渐增多,红丹粉要涂抹的薄而均匀,显示的点子硬(斑点发亮)刮重些;点子软(斑点发暗)刮轻些,直至显示出的点子软硬均匀,在瓦片整个刮削面上边长25 mm的正方形内达10个点左右,中间点子可少些,细刮结束。然后按照此种方法,依次对六片瓦片进行刮削。

(3)精刮

在细刮的基础上,要通过精刮来增加接触面积(增加点子),进一步提高表面质量。将主轴和瓦片用煤油清洗干净,分别在六片瓦上均匀地涂上红丹粉,按一定的顺序把主轴装入砂轮架,调整球头支架螺钉,使主轴位于砂轮架两孔的中心位置(其中有一球头支架螺钉没有丝扣,需用垫铜片的方法调整)。顶紧球头支架螺钉,使六片瓦紧压在主轴上,用力转动主轴,直至瓦片上能显示点子,卸下瓦片,进行刮削。

精刮一般采用点刮法,落刀要轻,起刀应挑起,对准点子刮时,每刀一点,不应重复刮,并始终交叉地刮。可将点子分为三类,最大最亮的全部刮去,中等点子在点子中部刮去一小片,小点子留着不刮。依次对六片瓦片进行刮削研磨,直至在瓦片整个刮削面上,在边长25 mm的正方形内达20点以上,精刮结束。

注意:刮削时的清洁工作很重要,如果忽视它,往往在磨点子时会在刮削面或主轴上拉出细纹或深痕,那就得花很长时间才能修复,严重时甚至还需重新开始。

3 平面止推瓦片的修复与配刮

平面止推瓦片是与主轴止推面5(图1)配合的滑动瓦片,此瓦片与主轴止推面配合不好,在加工曲轴轴肩台面时会产生振动,导致台面粗糙度值增大,R角处产生振纹,严重时,还会导致曲轴轴颈上产生振纹。

磨损情况:工作面上有台阶并伴有严重划伤。

修复方法:

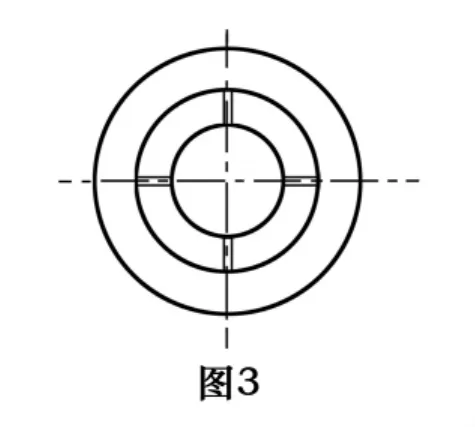

(1)根据磨损情况,在平面磨床上将止推瓦工作面(图3)磨平(粗糙度值小于Ra0.63 μm),如锡青铜的高度低于1.5 mm(到端面的距离),应进行补铜,高度控制在1.5~2 mm之间。

(2)在止推瓦片工作面上涂上红丹粉,与主轴止推面配研,进行刮削,直至显示的点子软硬均匀,在整个刮削面上,在边长25 mm的正方形内达12~15点。

(3)用煤油把主轴的止推面和止推瓦清洗干净,并涂上红丹粉,套在主轴上,把主轴安装在砂轮架上,调整好滑动轴承间隙(冷态,间隙为 0.02~0.03 mm),从装砂轮的一方给主轴一恒定轴向力,并同时转动主轴,直至平面瓦上研出点子,拆下平面瓦,对其进行精刮,直至在整个刮削面上,在边长25 mm的正方形内有20点以上。

(4)用双锯条在止推瓦工作面上锯出“十”形深槽(宽约为4 mm,深约3 mm)以便于储油润滑。

4 结语

经修复后的MQ8260磨床砂轮主轴,从2009年6月份投入使用以来,未出现漏油、起花纹等问题。并获得了稳定的加工质量,明显地提高了设备利用率,大大地减少了维修成本,收到了很好的效果。

[1]戈晓岚,杨兴华主编.金属材料与热处理[M].北京:化学工业出版社,2004.

[2]温希忠,刘峰善,杜伟主编.钳工工艺与实训[M].济南:山东科学技术出版社,2006.