平面并联微动平台位姿检测系统的研究*

2010-09-29黄志刚刘平安

黄志刚 刘平安

(华东交通大学机电工程学院,江西南昌 330013)

随着微/纳米技术及相关技术的迅速发展,实现精细操作的微动机器人受到人们日益关注。微动并联机器人具有无摩擦、无间隙、响应快、结构紧凑、刚性好、误差积累小等优点。以柔性铰链代替传统铰链后并联机构就正好具备以上特点。压电陶瓷驱动器与并联机构相结合构成新型压电陶瓷驱动并联微动机器人,正好发挥压电陶瓷与并联机构各自的优势,可作为理想的多自由度精密定位平台使用。由于压电陶瓷固有的迟滞与蠕变等非线性特性以及几何结构参数误差等因素的影响,机器人的实际位姿与理论位姿存在一定的偏差。设法校正其误差,探讨有效的补偿策略,提高平台的位置姿态精度,在理论和应用上都具有现实的意义。本文以图1所示三自由度平面并联机器人运动平台作为研究对象,针对此平面机构的位姿进行测量。

1 平面并联微动平台

通过对整块材料用线切割方式一次切制完成3RRR并联机构,由于其动平台太小且所有构件均位于同一平面内,使测试动平台位移和姿态的探头布置困难。因此作如下改动:动平台不与底座共面,而由3个螺钉联接举起,凸出机构平面。图1为动平台被拆下后的情况,图2为此并联结构的伪刚体模型[1]。

在此并联结构中,固定底座和动平台的支撑点都设计成正三角形分布。在初始位置时机构有最大传动角,动力特性良好,并且这两个三角形的几何中心在同一Z轴上,其余两向坐标平行。这种对称结构有利于制造。在平台的运动过程中,这两个坐标系将发生分离,产生三个变化量:ΔX,ΔY,Δθ,如图 3。

2 位姿测量装置及测量原理

由于微机械结构及承载能力都很微小,不便于安装用于几何量检测的传感器。因此,微机械的几何量检测最好采用非接触测量。非接触测量方法一般指利用光学等测量技术方法,测量精度高,无干扰力,但易受被测环境和测量空间等具体条件的限制。我们采用计算机视觉技术中的被动式方法,即不向被测量物体发射可控制的光束,而根据直接拍摄的图像进行距离测量的方法。由于动平台是通过装配关系与底座联系起来的(图1),随着制造和装配的完成,动平台与底座的初始相对位置关系是不变的。为了测量动平台位姿的实时变化,根据此并联结构的特点,在动平台上安装两个标准球体,作为测量动平台位置的特征点[3]。这些特征点应满足以下要求[4]:

①选择特征点应结合具体情况。特征点类型应与传感器类型、工作条件及抽取特征所用技术相适应;

②具有足够的鲁棒性。特征点的鲁棒性是指该特征点在检测过程中的可检测性及可见长度。特征点可见范围越大、时间越长,在物体信息中越重要;

③具有一致性。即特征点所具有的几何信息足以确定被检测装置的唯一空间位姿。

安装位置的选择有讲究,既要便于测量,又要不影响动平台的正常工作。基于这两方面的考虑,选择OSi(i=1,2,3)三根线段来安排特征点。每个特征点的位置与动平台几何中心的距离相等,两相邻特征点之间的距离预先人为设定,特征点关于几何中心对称布置。三个特征点用固定(装配)在微动工作台上的3个标准直径小球代替。图3中用两个相对较大的圆点表示了其中的两个特征点。通过固定好的两台性能相同的摄像机(被测物体的运动不会影响摄像机)对工作台上任意两个标准球在三维空间的视觉进行跟踪,检测标准球在视野中位置和直径的变化,判断球心在固定坐标系的三维坐标,建立图像空间与物空间的映射模型。同时从不同角度获取同一景物的两幅图像,计算空间点在两幅图像中的视差(disparity),从而获得空间点的三维坐标值,最后得到工作台在三维空间的位姿,这就是立体视觉技术的基本原理。摄像机从任何角度拍摄标准球体,影像形状均不变。当小球距摄像机的距离发生变化时,拍摄得到的小球图像的直径会随之变化,从而可判断小球距摄像机的垂直距离的变化,见图4、图5所示。xyz为世界坐标系,x1y1、x2y2分别为2摄像机的像平面,J为任意一特征点,其在底座坐标系(世界坐标系)内的坐标及其在两像平面内所成像点的像坐标,分别以向量Pj、Pj1、Pj2表示。Pj可分别通过Pj1或Pj2的坐标变换得到。

下面各式中,Pjs为特征点的初始世界坐标;Pjr为特征点在动坐标系中的位置;t为上运动平台的位移向量;R为上运动平台的旋转矩阵。

由(1)(2)式以及两个特征点,可得到

式(6)减去式(7)得

由(8)式求得,再代入(9)计算出[x,y],最后得到平台的位姿[x,y,θ]。

3 系统设计

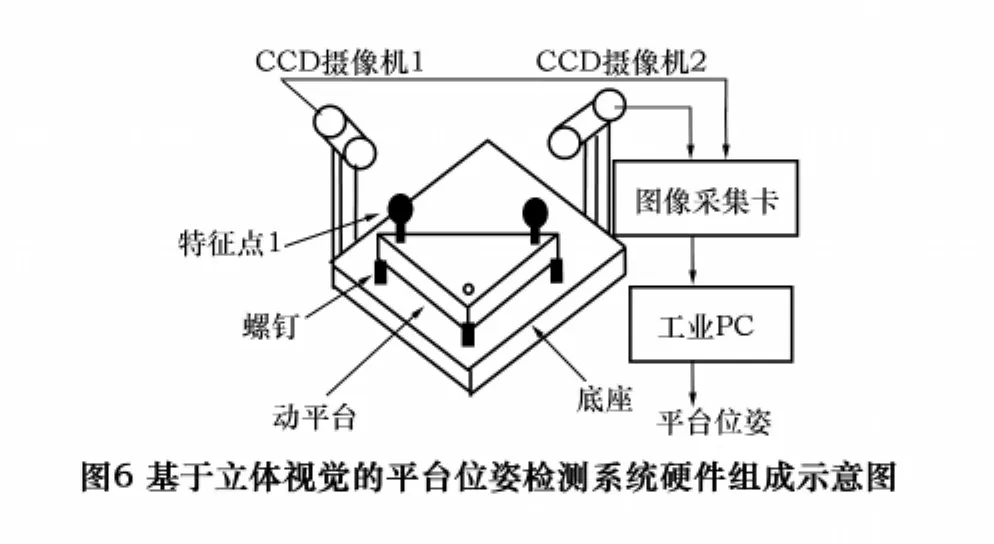

我们建立的检测三自由度平台位姿的立体视觉检测系统见图6。主要包括一个微机控制的小型三自由度平台,2个分辨率为795×596的MTV-1881EX-31/3英寸黑白低照度高解析工业摄像机;高精度、高速图像采集卡MV-400,图像采集分辨率可达1 024×768;Sigmatek工业PC机。2个CCD摄像机从不同角度同步获取平台特征点视频信号,大部分摄像机能够接受外部水平同步信号HSYNC和垂直同步信号VSYNC。用这种方法,图像采集卡产生水平同步信号和垂直同步信号,并将它们提供给摄像机来进行同步锁相。图像采集卡预处理视频信号后,由PCI总线直接传入工业PC机内存,PC机负责全部图像处理和计算工作。抓取每帧图像需20 ms,处理一帧图像约需50 ms,计算平台位姿需5 ms,因此每次检测三自由度平台的位姿所花费的时间不超过0.145 s,保证了测量系统具有实时性的特点。立体视觉检测系统通常包括摄像机标定、图像采集、特征提取、立体匹配、三维重建等步骤。

4 误差分析与相应措施

位姿测量系统的误差主要有以下几方面因素:(1)模型的误差。利用透视变换矩阵的摄像机标定方法基于针孔模型,这个模型本身是对光学成像系统作了理想近似。标定过程中没有考虑摄像机镜头的非线性畸变(主要是径向和切向畸变),标定精度受到影响,不可避免引入误差。改进办法是用如双平面模型等更精确的模型,或对模型加以修正;(2)器件误差。CCD器件有制造误差,它的读出电路在量化和平滑时会使图像漂移;图像采集卡的插值处理方式也会造成新的误差,而且这种显示方式产生了屏幕像素和CCD像元尺寸比的标定问题。这些误差都是受器件限制难以克服。后续工作就是要选用高精度的PSD器件作为传感器,它作为线性分割器件分辨率高,读出电路简单,可直接输出与位置信息成比例的信号,简化了后续处理,这也是当前高精度测量系统发展的方向;(3)图像处理的误差。在进行二值化处理和求特征点圆心时,会产生一定的误差。这就要求加强软件的自适性和智能性,使之根据情况自动做出调整;(4)其他误差。由于在本系统中涉及到摄像机的定位和姿态调整,动平台的安装是否在水平面内,以及特征点的布置和装配误差、制造误差,都对测量结果有影响,这可以通过系统标定来减小这种负面影响。另外,环境光的影响,测试过程中人为的干扰(如碰到标定的摄像系统上)等因素都可能引起误差,要注意避免。

5 结语

本文提出了一种新的基于立体视觉的双目检测微工作台的动态位姿的系统。所用方法和原理简单、快速、可靠、易于实现。随着光电技术和计算机技术的发展,尤其是高分辨率CCD摄像机的出现,借助于误差精度理论,使计算机能借助各种视觉传感器来获取物体的图像,再由计算机直接对数字图像进行处理,从而恢复物体在三维环境中的姿态结构、几何尺寸以及相互位置等,极大地提高了测量的速度和效率。视觉的最大优点是与被观测的对象无接触,对观测和被观测者都不会产生任何损伤,十分安全可靠,这是其它感觉方式无法比拟的。因此基于视觉的非接触的间接位姿和运动测量方法的研究具有广阔的发展前景。

1 刘平安.柔性关节及3_DOF微动平面并联机器人设计与分析:[博士学位论文].北京交通大学,2008(6)

2 姜春英,房立金等.一种平面运动位姿的并联组合测量方法研究.中国机械工程,2006,17(4):362 ~367

3 王芳,李航等.基于机器视觉的微工作台位姿三点法测量.河南科技大学学报,2008,29(3):17 ~20

4 钟玉琢等.机器人视觉技术.北京:国防工业出版社,1994.