深圳市坂澜大道天然气高压管线定向穿越工程

2010-09-28上海煤气第二管线工程有限公司王可栋张乐珍

上海煤气第二管线工程有限公司 王可栋 张乐珍

深圳市坂澜大道天然气高压管线定向穿越工程

上海煤气第二管线工程有限公司 王可栋 张乐珍

文章介绍了上海煤气第二管线工程有限公司利用定向穿越技术在深圳西气东输工程中进行高压天然气管道穿越的过程。

定向钻 穿越 导向 泥浆 回拖

0 工程概况

深圳市天然气高压输配系统(中段)工程——坂澜大道(环观南路-机荷高速)3004号桩至3005号桩定向穿越工程,施工地点位于深圳市宝安区环观南路与坂澜大道交界处,此工程穿越坂澜大道,起点桩号3004,向南敷设穿越坂澜大道至桩号3005。

本段高压管线采用L450(X65),D813×19.1 mm直缝双面埋弧焊接钢管,穿越水平长度435 m,曲线长度444 m,设计压力为4.0 MPa。光缆套管穿越长度同主管线,管径D114×6.3 mm无缝钢管,与主管道同沟回拖。

根据本段工程相关设计资料、相关施工及验收规范,入土点选在3004号桩位置,入土角8°,高程87.57 m;出土点选在3005号桩位置,出土角5°,高程61.10 m。

根据深圳市市政设计研究院地勘结果,本工程依次穿越松填土层、素填土层、中风化粗粒花岗岩层、粉质粘土层。

1 设备机具

1.1 回拖力计算

因穿越管段在回拖过程中的受力非常复杂,所以很难建立起与实际工况非常吻合的并具有普遍适用性的力学模型,在实际工程中回拖力的计算大多采用经验公式,目前常用的有三种计算方法:卸荷拱土压力计算法、净浮力计算法和绞盘计算法。根据本工程地质条件,采用卸荷拱土压力计算法进行回拖力计算。

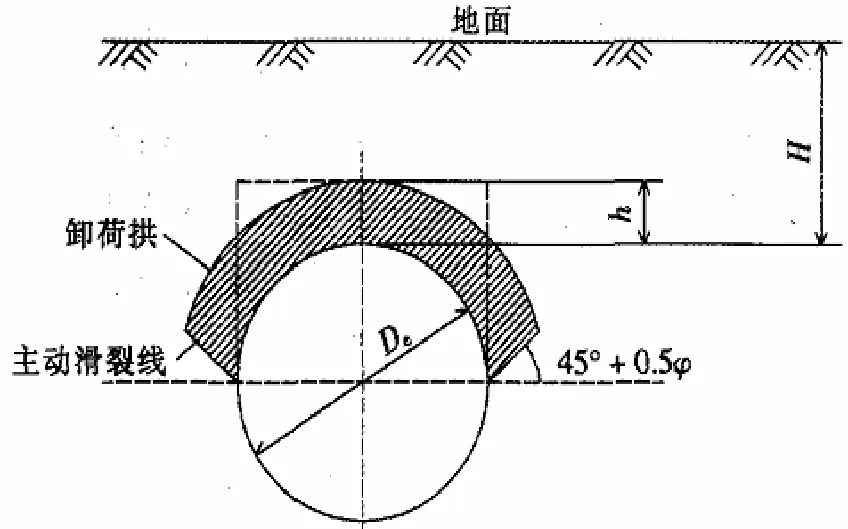

卸荷拱土压力计算法的基本思路是:穿越管段在回拖中同时受到孔道上方塌落土的压力和孔底支撑力的作用,管段本身的重量全部由孔底承担(不考虑浮力作用);孔道力上方塌落土的压力根据穿越地层天然卸荷拱土压力的高度进行计算。管道穿越处土壤卸荷拱如图1所示。

图1 管道穿越处土壤卸荷拱示意

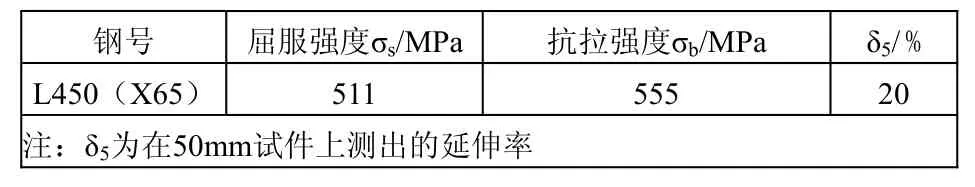

钢管单位长度的自重计算公式:

式中:P0—单位长度穿越管段重量,kN/m;

D—钢管的公称外径,mm;

S—钢管的公称壁厚,mm。

穿越管段的最大回拖力计算公式:

式中:Tmax—穿越管段的最大回拖力,kN;

p—单位长度穿越管段所受的土压力,kN/m;

ka—主动土压力系数,一般取0.3;

P0—单位长度穿越管段重量,kN/m;

fe—管壁和孔壁之间的摩擦系数(无量纲,一般取 0.2~0.3),与孔壁土质、泥浆性能、管段外表面结构、导向孔曲线、扩孔质量有关,由施工单位根据经验确定;

L—穿越管段长度,m。

其中单位长度穿越管段所受的土压力p由垂直土压力ph与侧向土压力pv组成,p=pv+ph(pv垂直土压力;Ph测向土压力)。

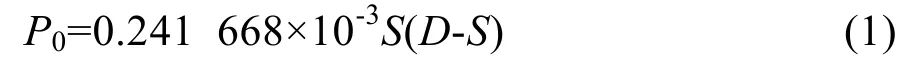

孔道上方天然卸荷拱的高度h:

式中:Pv—单位长度穿越管段所受的垂直土压力,kN/m;

re—穿越地层土的容重,kN/m3;

D0—穿越管段外径,m;

De—最大扩孔直径,m;

h—穿越孔道上方天然卸荷拱的高度,m;fkp—穿越土层的坚实系数;

λ—穿越孔壁的稳定系数(无量纲),根据经验取30~40;

φ—穿越地层土的内摩擦角,一般,砂层为30°~40°,粘土层为15°~25°;

根据朗肯土压力理论,单位长度穿越管段在回拖时所受的侧向土压力ph可按公式(5)计算:

根据以上各式,计算本次穿越回拖力理论最大值Tmax=1 084 kN(约110.6 t)。

1.2 钻机选型

钻机的选型按照回拖力理论计算值的1.5~3倍来选用,兼顾考虑回拖过程中如因卡钻需要向管道中注水等其他因素,回拖力要保有一定余量。本次工程选用黄海机械厂FDP245非开挖钻机(最大回拖力250 t)。

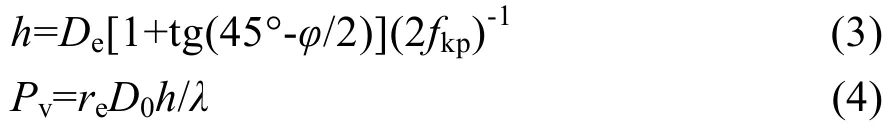

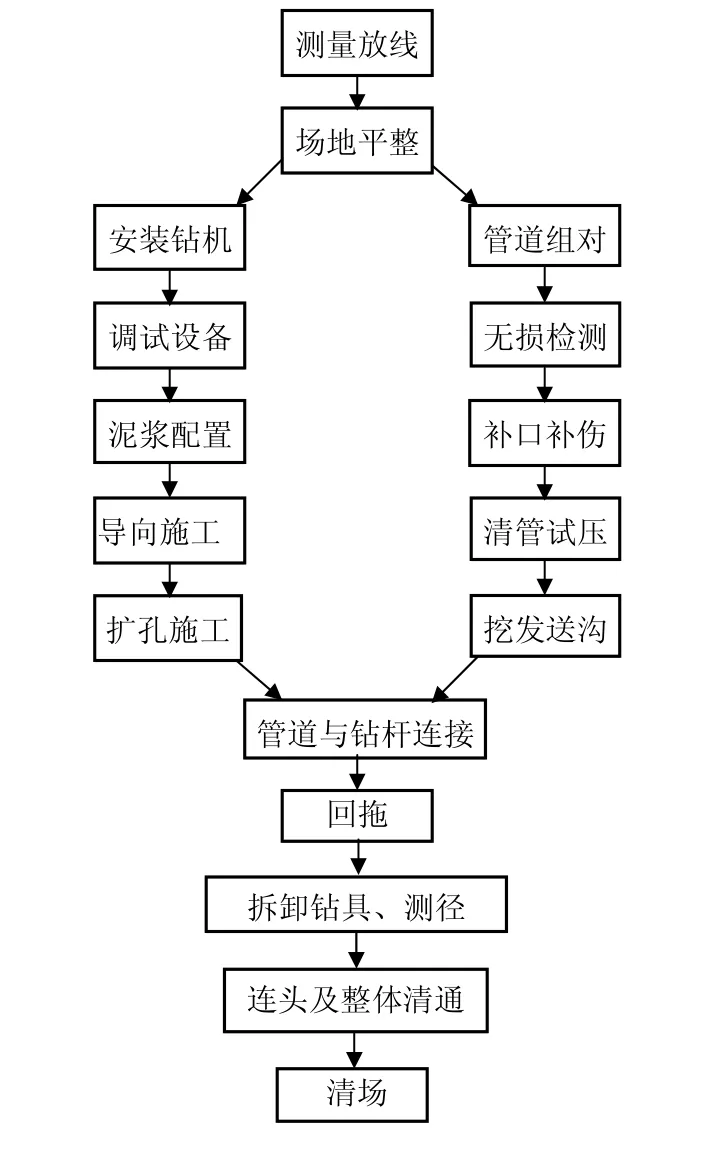

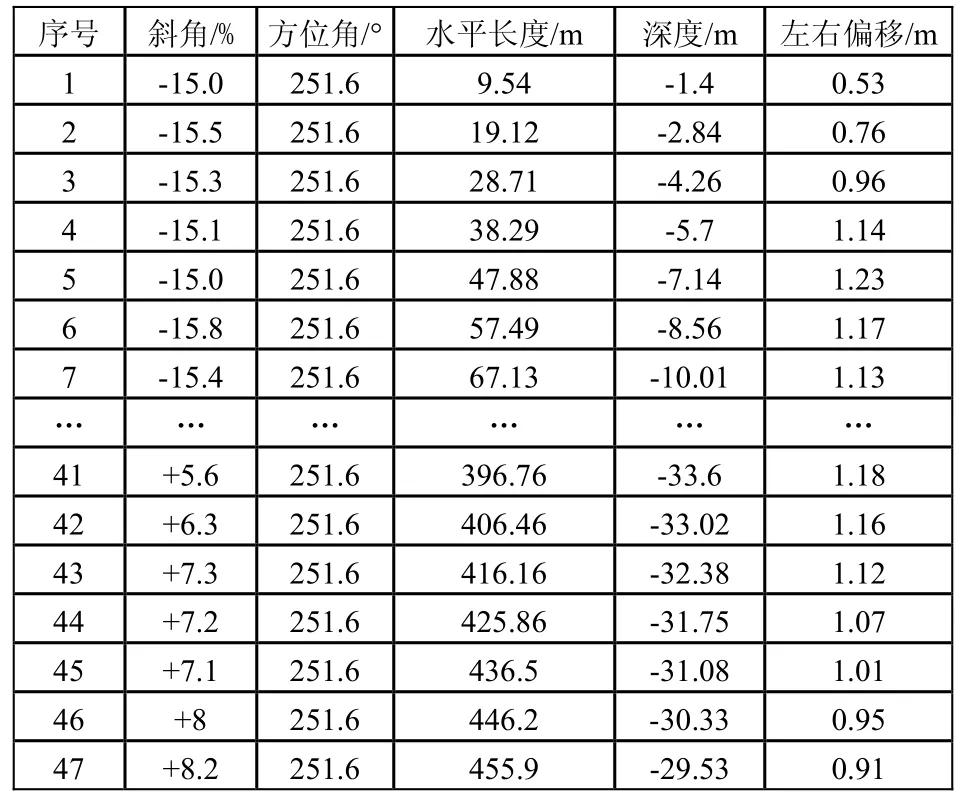

钻机型号确定后,通过管线允许拉力与钻机回拖力的比较进行安全校核,即管线安全回拖需满足:p定向钻 表1 X65钢的力学性能 管道选用直缝双面埋弧焊接钢管(UOE),材质为L450(X65),生产标准为《石油天然气工业输送钢管交货技术条件第2部分:B级钢管》(GB/T 9711.2—99)。 壁厚:穿越管道设计规范中没有关于钢管径向稳定性的计算方法,现有的埋地管道径向稳定性的计算方法不适用于定向钻穿越。由于设计规范的不完善,设计过程中没有对管道径向稳定性进行核算,会导致壁厚选取偏薄即回拖过程中发生管道径向变形。 对于达到8 MPa、10 MPa、12MPa,甚至压力更大的长输管道,根据设计压力和钢管的允许应力计算出的壁厚就会很大,也满足管道径向稳定性的要求,一般在回拖中不会发生径向变形。本工程设计压力为4 MPa,考虑到以往类似工程(设计压力4.5MPa)发生过径向变形事故,本工程壁厚按照设计压力6.0 MPa进行计算,取壁厚19.1 mm,在管道回拖后现场测量椭圆度,结果符合标准。 管道焊接采用手工电弧焊打底,半自动焊填充、盖帽方法,焊接方式为下向焊。执行《深圳市天然气高压输配系统工程焊接工艺规程》同时满足《钢质管道焊接及验收》(SY/T 4103—2006)的规定;根焊采用AWS A5.1 E6010直径4.0纤维素焊条,填充、盖帽焊采用AWS A5.29 E71T8-Ni1直径2.0药芯焊丝。焊缝100%超声探伤,符合《石油天然气钢质管道无损检测》(SY/T 4109—2005)I级合格;焊缝100%射线拍片,符合《石油天然气钢质管道无损检测》(SY/T 4109—2005)II级合格。 管道主体外防腐全部采用挤压三层聚乙烯防腐,等级为加强级,符合《埋地钢质管道聚乙烯防腐层技术标准》(SY 0413—2002),补口采用搭接式辐射交联聚乙烯热收缩带(本工程采用美国瑞侃RayChem品牌热缩套),底漆为配套无溶剂环氧涂料,符合《辐射交联聚乙烯热收缩带》(SY/T 4054—2003)要求。 本工程计划工期30天。 (1)前期准备工作、设备进场等3天; (2)设备安装调试1天; (3)分级扩孔、清孔20天; (4)拖管1天; (5)设备退场及现场清理。 施工工艺流程见图2。 图2 施工工程流程 踏勘现场并复测入土点、出土点标高和水平距离,对穿越现场周围建筑物、地形地貌、道路情况、水源等进行调查,对布置钻机等设备场地进行测量放线;查明地下设施及构筑物的情况,与权属单位沟通,编制交叉施工方案;检验现场水源的水量及水质情况;用GPS定位仪将设备精确定位于穿越基线上,根据管材、钻杆的曲率半径,场地、地质情况及设计要求,制定出钻进轨迹,确定出入土点、出入土倾角、坡向、曲率等技术指标,作出定向钻进的轨迹图。 控制好泥浆配比、泥浆量、泥浆压力是能否顺利施工的关键因素,由于穿越经过地层不同,为了保证孔壁稳定、连续带出泥砂岩屑,必须根据不同土质改变泥浆配比、泥浆排量、泥浆压力,在施工过程中我们主要有以下控制原则: (1)导向造斜段:泥浆的流动性能要好,结构性要强,保证岩屑携带和孔眼清洁,控制泥浆的失水,防止粘土的水化膨胀。 (2)导向水平段:要及时调解处理剂剂量,在泥浆的性能调整上要大大地增强其抑制性,严格控制泥浆的失水量,防止粘土的水化膨胀,防塌、防卡;适当降低粘度的切力,提高泥浆的助变性和流动性,保持岩屑顺利返出地面;保证泥浆的润滑性,减少钻具阻力。 (3)扩孔:增强泥浆的造壁性,防止孔壁塌方,防止缩径。预扩孔阶段要求泥浆具有很好的护壁效果,提高泥浆携带能力。 (4)回拖:提高泥浆的润滑性,保证降低摩阻,增强携岩效果,严格防止钻屑床的形成,防塌、防卡。 (5)在整个钻进过程中,应做好通讯联络,使关键人员在整个过程中均处于受控状态,及时准确得处理施工问题,确保定向穿越一次成功。 浆液配制:本工程浆液主要成分为水、膨润土、纯碱、高粘土、石墨粉及其他聚合物。根据不同地质控制粘度(马氏漏斗粘度s),砂层、砂砾石层条件下粘度控制在45~55 s;粘土层条件下粘度控制在35~40 s;卵砾石层条件下粘度控制在70~90 s。pH控制在8~9,pH值影响造浆速度、造浆量,当pH值不合适时,膨润土会从配浆水中析出。 浆液用量:导向时泥浆用量相对较少,扩孔或回拖时由于钻孔直径较大,所需泥浆量相对较多。可根据经验公式Q=(D2/13)K×104初步计算每分钟泥浆用量,实际应用时参考理论值放大,其中Q表示泥浆用量(L/m),D表示钻头直径(m),粘土中K取2~3,砂石地质条件中K取4~5。 回流浆液的处理:回流浆液的处理方法一般有稀释排放法、脱水法、回填法、固化法等。本工程在入土点开挖10 m×10 m×3 m排浆池,在出土点开挖10 m×10 m×2 m排浆池,泥浆通过排浆池收集,经沉淀处理再经过泥浆回收系统(过滤)回收使用,没法处理的泥浆用罐车外运,防止泥浆四溢,污染环境。 导向孔施工是穿越工程的控制性施工工序,本工程采用165型牙轮钻头进行钻进,司钻手严格按照D300×500司钻操作规程进行操作,密切观察各仪表的读数变化,充分掌握地下钻进情况,随时做好钻进参数调整;定向手严格按照定向操作,密切观察定位仪读数,及时将必要的信息反馈给司钻手,密切配合司钻手做好钻进工作;泥浆工观察泥浆返出情况,以便准确判断钻进过程中的地质情况,以此决策钻进浆配比及供给,确保钻导向孔一次成功,具体导向记录见表3。 表3 导向钻进记录 控向技术设备采用英国DCI公司生产的DIGITARK定向系统,该定位仪可通过坡度、钟点数、埋深及三点一线技术,能够确保钻孔轨迹达到设计求,纵向偏差不大于1 m;横向偏差不大于2 m;以上措施能够确保导向孔不会呈“S”形。 本工程将导向孔孔径扩大至所铺设的管径1.3~1.5倍,以满足穿越土层及拟拖管道的要求。铺设外径D927mm(主管D813 mm+光缆管D114)的钢管,需要经过:D450 mm、D550 mm、D650 mm、D750 mm、D850 mm、D950 mm、D1 050 mm、D1 150 mm、D1 250 mm、D1 350 mm10次预扩孔及D1 200 mm清孔。 本工程回拖采用“二接一”方式,回拖2根长度为222 m的钢管。回拖前准备及过程如下: (1)导向孔钻进完成进行扩孔工作同时完成回拖管道的摆管,铺垫,加固及沿线的防护工作。由于此次穿越适宜开挖漂浮沟,在管道入土点挖发送浮沟,沟内加注泥浆,以防防腐层被破坏; (2)回拖前仔细检查扩孔器喷嘴畅通,备4台挖机及1台80 t汽车吊供回拖时摆管及组对管道; (3)回拖前检查发电机及照明设备、焊机、焊材等是否能正常使用,确认相关人员到场及相关工序符合要求; (4)扩孔完成后,装上扩孔器、万向旋转接头、“U”型环,将D1 100 mm的扩孔器与D927 mm(主管D813 mm+光缆管D114 mm)的钢管用分动器连接,然后管线检查合格后,用起重机将回拖管道角度与定向钻出土点角度顺直,同时钢管下垫上袋装膨润土,以防防腐层被破坏,在钻机旋转牵引下,拖入已成形的轨迹孔洞; (5)预扩孔的钻杆倒运:按穿越长度及预扩孔次数倒运钻杆; (6)在拖管前检查拖管头要焊接牢固,并经检验确认无缺陷;尤其检查光缆套管是否牢固焊接在拖管头上; (7)拖管前要对管线进行全面检查确保防腐层无损; (8)拖管过程中,要指派防腐专业人进行现场跟踪监测,如有划伤,进行现场防腐,确保钢管防腐层不被破坏; (9)拖管过程中回拖速度控制均匀。 2010年10月3日上午6:00管线与钻杆连接完毕,8:00点开始回拖,10:30开始“二接一”组对、焊接、无损检测、防腐,16:40开始回拖第二根管至20:30回拖全部结束,全过程比较顺利共耗时14 h30 min。此次穿越回拖过程中泥浆最大流量800 L/min,泥浆最大压力3 MPa,实际最大回拖力82 t。 此次坂澜大道定向穿越是我公司第一次在深圳市进行高压燃气管道穿越,它的顺利完成为组织后续大型定向钻施工奠定了基础,我公司正积极总结本次穿越经验,争取在深圳西气东输二线工程中发挥更大作用。 High Pressure Natural Gas Pipeline Directional Drilling Project at Banlan Avenue Shenzhen Shanghai Gas No.2 Pipelines Engineering Co., Ltd. Wang Kedong Zhang Lezhen This paper introduces that Shanghai Gas No.2 Pipelines Engineering Co., Ltd. utilize directional drilling technology in high pressure natural gas pipeline traverse construction process in Shenzhen West-East gas transmission project. directional drilling, traverse, orientation, slurry, pullback

2 管材焊接及防腐

3 施工方案

3.1 进度安排

3.2 施工工艺流程

3.3 施工准备

4 泥浆工艺

5 导向

6 扩孔

7 回拖

8 结束语