浅谈煤气管网的腐蚀和防治措施

2010-09-28宝钢股份能源环保部金慧王伟

宝钢股份能源环保部 金慧 王伟

浅谈煤气管网的腐蚀和防治措施

宝钢股份能源环保部 金慧 王伟

针对煤气管网腐蚀严重的问题,文章主要从两方面展开:一是分析腐蚀的类型及原因,二是针对腐蚀现状,介绍了腐蚀检测与防护的两种新技术。

煤气管网 腐蚀 防治

0 概述

高炉、焦炉和转炉煤气管网的稳定运行对满足钢铁冶金企业的能源要求,维持正常安全生产具有重要的意义。但长期运行的煤气管网系统中,存在管路腐蚀严重、管内存在大量沉淀物的问题,正常生产的安全隐患。因此,分析堵塞腐蚀的机理,搞清堵塞物成分,制订有效的防范措施是至关重要的。本文将简单介绍一下煤气管道腐蚀及堵塞的原因,并提出了可行的防治方法。

1 腐蚀原因

腐蚀是材料在环境的作用下引起的破坏或变质。金属的腐蚀主要是由于化学或电化学作用引起的破坏,有时还同时伴有机械、物理或生物作用。例如应力腐蚀破裂就是应力和化学物质共同作用的结果。

从管道现场腐蚀的情况看,腐蚀基本都发生在管道的下半部分,基本以内部腐蚀为主,主要表现有:整体变薄、管道内有沉淀物、点蚀后漏气、焊缝漏气等。因此本文着重分析管道内部腐蚀和沉淀物产生的机理。首先介绍内部腐蚀的原因:

1.1 电化学及化学腐蚀

电化学腐蚀和化学腐蚀两者的区别是当电化学腐蚀发生时,金属表面存在隔离的阴极与阳极,有微小的电流存在于两极之间,单纯的化学腐蚀则不形成微电池。在煤气管道的内部腐蚀原因中,两者常常是同时起作用,而且是内部腐蚀的主要原因,因此本文首先介绍这两种腐蚀。

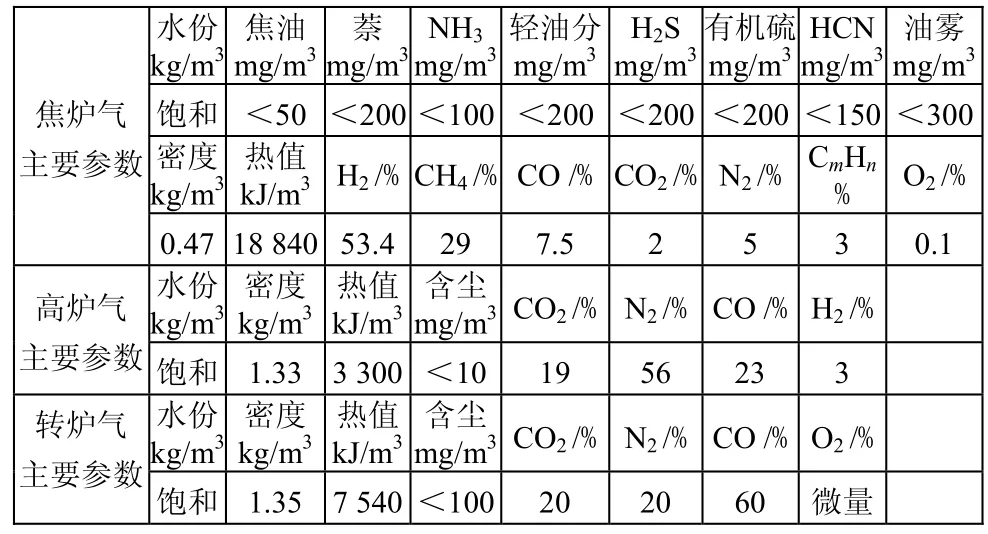

要查明电化学与化学腐蚀腐蚀的原因,先要分析管网内输送的气体成分,见表1。

表1 输送煤气的成分

煤气中的H2S、CO2和少量的氧是引起管道内部化学腐蚀损害的主要成分。内部化学腐蚀有以下几种最普遍的类型:

(1)无硫气腐蚀:主要由CO2和H2O引起;

(2)酸腐蚀:由H2S和H2O引起;

(3)氧腐蚀:由O2和H2O的相互作用引起的腐蚀。

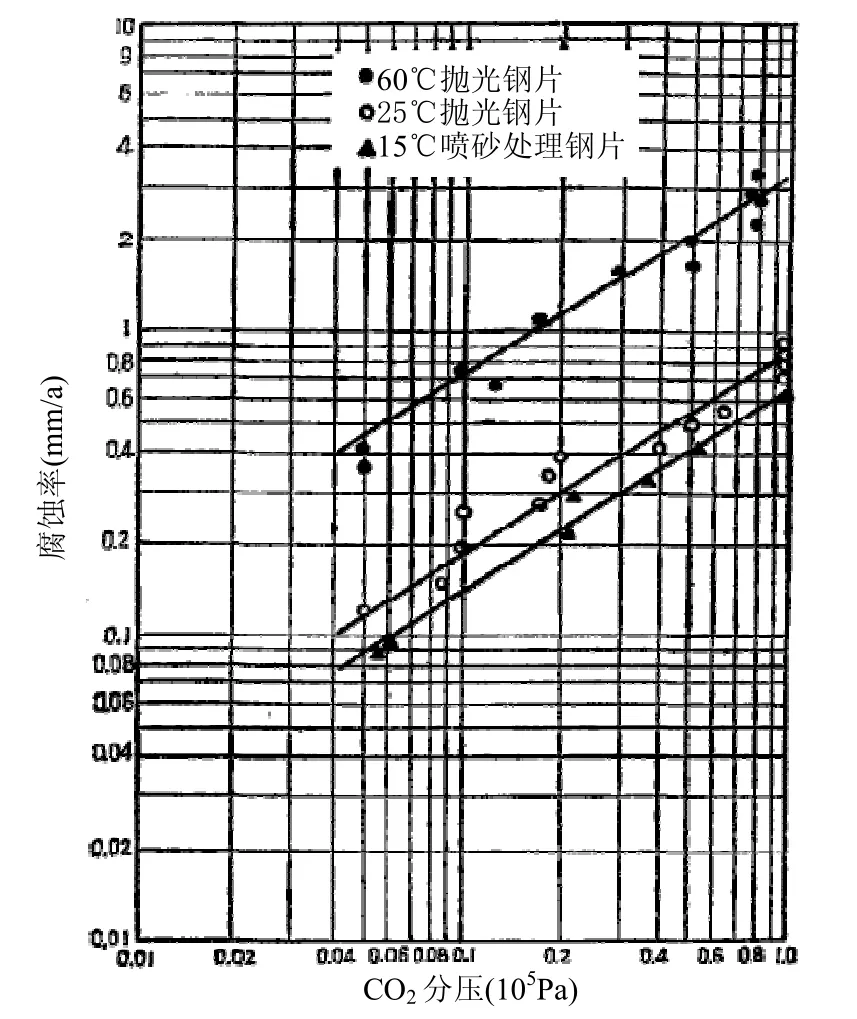

1.1.1 无硫腐蚀

无硫腐蚀主要引起金属一般的腐蚀或金属浅表面的局部腐蚀。干CO2(即相对温度小于60%)不侵蚀钢,但CO2易溶于水并与水发生反应生成碳酸,降低水的pH值,增加水的腐蚀性。碳酸同金属表面发生如下的腐蚀反应为:

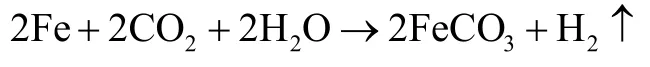

实验研究表明,CO2溶于水后所形成溶液的酸性和腐蚀能力随CO2分压和温度的升高而增加。在不同温度和CO2分压下,碳钢腐蚀情况见图1。在60℃和90℃时,分压低至0.07 N/cm2时,腐蚀速率分别是0.2 mm/a和0.56 mm/a。

另外同时含有CO2和氧的水,其腐蚀性远比只含有相同的一种气体的水为高。对含8×10-6溶解氧的CO2水溶液,腐蚀速率是含1.6×10-6溶解氧的2~2.5倍。

图1 CO2压力和温度对碳钢腐蚀速率的影响

1.1.2 酸性腐蚀

H2S与水共存时,可产生氢硫酸,引起管子内表面的坑蚀和破裂,并生成一种不可溶解的硫化铁。这种腐蚀能很快发生,并且常常在比较短的时间内引起相当大的金属损失。

反应原理如下:

由于氢氧化铁在水中的溶解度低于氢氧化亚铁,所以在管道上沉淀析出,沉淀开始时是非晶态,并在管道表面形成多孔的结合较差的腐蚀产物。该腐蚀物对管壁并无保护作用,使腐蚀继续蔓延,腐蚀产物与氢氰酸发生络合生成六氰合铁,进一步加速管壁的腐蚀。

同时H2S对钢铁的腐蚀有如下特点:

(1)产生氢脆化开裂:在上述腐蚀反应中产生的氢原子会首先吸附在金属的表面,并不断向金属内部渗透,渗透量随酸性介质的酸性增强而加大,同时,反应过程中产生的S2-能有效的阻止氢原子的逸出。渗透的氢原子,就积蓄在金属内部缺陷处,并结合形成H2。在常温下H2不能从钢中跑出而是不断的积蓄,导致压力不断上升,压力大到一定程度时,钢材分层鼓泡、开裂,产生脆化现象,这就是钢铁的“氢脆”。

(2)伴随应力腐蚀:在反应过程中产生的FeS体积大于被腐蚀的金属体积,这种体积变化若发生在闭塞的部位,就如同树根长入岩石中,由于体积效应产生的巨大应力可以使坚硬的岩石崩开,同样也会使钢材遭受破坏。

氢脆和硫化物应力腐蚀只发生在90℃以下,最适宜的温度一般在20~50℃,而三种煤气的输送温度也基本在此范围内,因此发生此类腐蚀的条件是具备的。

1.1.3 氧腐蚀

氧腐蚀能引起较严重的坑蚀。具体原理为:煤气管道中存在冷凝水,而且煤气成分中含有一定的O2,由于水的表层直接与煤气接触,溶解氧的浓度大,而较深层溶解氧的浓度相对地较小,这就在同一金属表面出现不同的电极电位,氧浓度大的区域电位高,为阴极,氧浓度小的区域电位低,为阳极,从而造成腐蚀,这就是通常所说的氧浓差腐蚀。

氧浓差腐蚀表现为,当金属表面一旦出现这类腐蚀产物时,由于这些产物比较疏松,并且不是连续覆盖在金属表面上,这就造成了腐蚀产物下面与腐蚀产物边缘溶氧浓度不均匀,因腐蚀产物阻止了氧的扩散,在其下部形成了缺氧的阳极区,在其边缘形成了富氧的阴极区,结果是阳极区的坑愈来愈深,阴极区的腐蚀产物愈积愈多,这样,在金属表面上出现疏密不匀、高低不等的鼓包。鼓包的颜色由于铁的氧化物成分不同,由黄褐色到砖红色不等。表层下面的腐蚀产物为Fe3O4黑色粉末。如果将这些腐蚀产物除掉,便呈现出一个个的腐蚀坑。

小结:在上面介绍的几种腐蚀原因中,随着煤气气质的下降,有害气体含量的增加以及三种煤气成分各不相同,不同管道遭受腐蚀的种类各不相同:转炉煤气中主要腐蚀原因是CO2腐蚀,而焦炉煤气主要是酸性腐蚀,同时焦炉煤气中还含有一定的氨,它可以和铁离子形成络合物,加快管道的腐蚀。但是大多数煤气管道是同时遭受几种腐蚀,其中一些严重腐蚀占主导地位,而另一些腐蚀则较轻微。

1.2 应力腐蚀

除了上面介绍的腐蚀原因外,煤气管道中还存在着应力腐蚀。由于煤气管道一般由钢板焊接而成,焊接过程中有可能使局部受热不均匀,引起管道内应力和管道内部组织发生局部变化,而这是从外观不易观察出来的。一旦应力释放,则造成应力腐蚀以及由此引起的金属的电化学不均匀性,在局部形成微电池,同时也加速了焊口部位的腐蚀速度,这也是焊缝处容易发生煤气泄漏的原因之一,但随着工艺水平的提高,这已逐渐不是煤气腐蚀漏气的主要原因。

2 沉淀堵塞

讨论煤气的腐蚀原因时,不能忽略另一个重要因素:煤气管道内的沉淀物。常年运行的煤气管道底部都可以发现一层固体杂质,这些杂质不仅影响冷凝水的排出,而且会加速对管道的腐蚀。下面来分析一下焦炉管道中经常出现的沉淀物。

从外观观察管道内沉淀物是一种黑色有刺激性气味较松散的固体,外观很象比较干燥、松散的焦油渣。分析其成分可以得出,沉淀物主要含硫、碳类和非碳类杂质,碳类杂质主要包括煤粉、焦粉、焦油中的游离碳;非碳类杂质(灰分)主要是铁的腐蚀物。

从气源的成分分析,焦炉净煤气中不但含有少量的苯、氨, 而且亦含有腐蚀性气体H2S、HCN。在气温较低时,氨有可能在管道中凝结与其他沉淀物一起堵塞管道,而H2S、HCN含量的高低因脱硫、脱氰工艺不同而不同,按照某钢厂焦炉煤气的设计标准,设备正常时净煤气中H2S可降至200 mg/m3以下,如果脱硫设备故障,就会导致H2S含量超标。而H2S在氧气不足或温度较低时,很容易生成游离的硫和水,因此煤气管道中存在适合单体硫形成的条件;另外,FeS的腐蚀物在氧存在的情况下,亦可被氧化成Fe3O4,同时析出单体硫。主要反应为:

另外,在本文前面已讨论过H2S与管道中冷凝水共存时,会对管道产生酸性腐蚀,产生铁的腐蚀物。对于管道中出现的其他沉淀物原因主要从以下几个方面分析:

(1)煤气流速过低,产生沉淀物的反应时间延长,将为堵塞物的生成反应创造有利条件,同时杂物易与管壁粘结,减少了介质自有的冲刷与清洗能力,容易产生杂质的堆积。经统计计算,在煤气流速低于2.5 m/s的管路中较易出现沉淀堵塞现象。因此,要合理选择煤气管道直径,保证气体具有足够的流速。

(2)煤气输送管道坡度的合理设计也很重要。如果管道缺少应有的坡度,不利于积液及杂物的排除,就会为杂质的堆积,有害物的腐蚀创造条件。

煤气管道的沉淀物,不仅有可能堵塞管路,影响正常生产,而且也会使管道中阻力增大,气体流速下降,从而使腐蚀反应时间增加,加速了煤气管网的腐蚀。

3 预防与检测手段

前面分析了煤气腐蚀及堵塞的原理,下面首先简单介绍一下常规的预防与检测手段。

(1)由于现阶段还不能对煤气进行彻底脱湿使之成为干煤气,因此首先要提高煤气的质量,尽量保证净化除尘设备的稳定运行,降低煤气中有害气体量。

(2)对新建管道采取一定的内防腐措施,例如采用新型涂层,防止管道与腐蚀性介质接触。

(3)确保煤气流速。合理选择输送煤气管道直径,确保煤气流速大于3 m/s,减少煤气沉淀物量。

(4)确保管路坡度。煤气输送管路坡度的确定要符合设计规范,一般情况管路坡度要大于5/1000。

(5)改变煤气管道的牌号,在新建或更换管道中选用耐H2S腐蚀的钢管。

(6)在关注内部腐蚀同时,煤气管网也存在一定的外部腐蚀,尤其要注意的是架空管道与管托间存在的间隙。因为间隙处会积存灰尘和雨水,局部形成非常潮湿温暖的环境,导致管道外表明腐蚀加快,引起局部腐蚀穿孔泄漏。

另外,对现有管道要加强检测,除常规手段外,下面简单介绍一下近年来煤气管道腐蚀检测与防护的两种新技术:超声导波检测技术和环氧钢壳复合套管技术。

3.1 超声导波技术

超声导波技术是无损检测领域内刚刚兴起的技术,其最大特点是检测速度快和无需接近被检测区域,可以一次完成数十米长度管道的100%检测,对腐蚀缺陷的检测灵敏度约为管道截面缺损面积的3%至10%。

超声导波检测的工作原理:探头阵列发出一束超声能量脉冲,此脉冲充斥整个圆周方向和整个管壁厚度,向远处传播,导波传输过程中遇到缺陷时,缺陷在径向截面上有一定的面积,导波会在缺陷处返回一定比例的反射波,因此可由同一探头阵列检出返回信号—反射波来发现和判断缺陷的大小。管壁厚度中的任何变化,无论内壁或外壁,都会产生反射信号,被探头阵列接收到,因此可以检出管子内外壁由腐蚀或侵蚀引起的金属缺损(缺陷),根据缺陷产生的附加波型转换信号,可以把金属缺损与管子外形特征(如焊缝轮廓等)识别开来。

超声导波与传统超声波检测的最大区别是,前者可在一个测试点对一个长距离管道的材质进行100%的检测,而传统的超声波在一个测试点只能对该点进行检测。超声导波的频率范围为5~60 kHz,传播速度为3 260 m/s,检测时不需要液体进行耦合,它采用机械或气体施加到探头的背面以确保探头与管道表面接触,达到超声波良好的耦合。为了使声波以管道轴芯为对称地进行传播,所以管道环向的超声波探头均匀地间隔排列,如此环向声波沿着管道的传播,能使整个管道被振动的声波而激励,使其作为波导的媒体而处于“工作”状态中。

超声导波与传统超声波检测的第二个区别是,后者若对壁厚进行测量,只能检测到传感器下管壁的厚度,所以在检测大范围管线时的速度很慢,而且常常要找出几个有代表性的特征点进行检测。而使用特制安装在管道上的传感器环进行检测,操作人员利用Wavemaker(WRSS)检测系统就可完成单项测试,而且能够对传感器环两侧数十米内的管道进行有效的检测。

图2 超声导波仪Wavemaker SE16及柔性探头套环

超声导波检测的局限性:

(1)因为在检测中是以法兰、焊缝回波做基准,因此受焊缝余高(焊缝横截面)不均匀而影响评价的准确程度;

(2)多重缺陷会产生叠加效应;

(3)对于外壁带有涂防锈油的防腐包覆带或浇有沥青层等的管道,超声导波可检范围将明显缩短,这是因为防腐带(层)能引起导波有较大的衰减;

(4)导波检测数据的解释要由训练有素、特别是对复杂几何形状的管道系统有丰富的技术人员来进行。

因此最好把超声导波检测用作识别怀疑区的快速检测手段,对检出缺陷的定量只是近似的,因此在有可能的条件下还应采用更精确但速度较慢的NDT方法进行补充评价确认。亦即采用两步法:先用导波快速检测管子,发现腐蚀减薄区,然后用普通直探头纵波法进行定量测定,取决于需要的精度以及壁厚减薄的局部性或普遍性,也可直接用导波遥控法定量测定壁厚。

3.2 环氧钢壳复合套管技术

对钢管上的各类缺陷,传统的修复方法是紧贴钢管外壁直接焊接钢套管予以补强,不但操作困难且风险较大,而且对弯管和外形不规则的管段则无法实施而不得不停输进行更换。为了避免“人为”在油、气管道上直接动火焊接带来灾难性危害的发生和停输换管对生产的影响,环氧钢壳复合套管即环氧套管技术应运而生。它的钢壳不是紧贴而是宽松地套在有缺陷管道上,通过环隙灌注环氧树脂后,两头再用胶封闭,使之与被维护管线构成复合套管,相对传统夹具类工艺环氧套管操作过程中无需钢套管直接焊接的很高技能,也无需传统工艺焊接前借助计算机对缺陷管管壁温度进行复杂的计算和试验,省时又省力,而且可以在保持正常生产运行状态下进行无热操作。

由于环氧套管钢壳与被维修管道的间隙有相当大的调整范围,所以对弯管或管道周向几何形状无论如何不规则的异型管段或有较高焊缝直管段上的缺陷,也无需整段更换地进行补强修复。与此同时,由于环氧填胶有较好的耐化学性,因此,对管内腐蚀造成管壁减薄或腐蚀穿孔处可有效抑制腐蚀的加剧。环氧钢壳复合套管系统的可靠性与管体一致,完全可达到管线的设计寿命,主要用于各类钢质管线缺陷的永久性修复。

4 结束语

本文主要对引起煤气管网腐蚀的因素从化学电化学、应力腐蚀剂方面 进行了分析,并根据钢铁厂的实际情况,介绍了两种满足现场要求的预防与检测方法。但由于条件限制,两种新技术的实际效果还有待在实践中进一步检验。

Briefly Discussion on Gas Pipeline Network Corrosion and Prevention Measures

Energy and Environmental Department under Baoshan Iron & Steel Co., Ltd. Jin Hui Wang Wei

In allusion to the serious corrosion problems of gas pipeline network, the paper expounds two major areas: on the one hand, analyzes the types and causes of corrosion, on the other hand, introduces two new corrosion detection and protection technologies for corrosion status.

gas pipeline network, corrosion, prevention