绳索取心钻杆的受力与失效分析

2010-09-28姜光忍李忠王献斌徐新绿

姜光忍 李忠 王献斌 徐新绿

(河北省地矿局第一地质大队 河北邯郸 056001)

1 前言

绳索取心钻进技术在我国应用已非常广泛,其钻进效率高、劳动强度低、钻进成本低的优势已被广大施工单位所接受。绳索取心钻进工艺和普通金刚石岩心钻进有所不同,具有钻杆柱内捞取岩心并具有钻杆壁薄,钻头唇部壁厚、钻杆与孔壁间隙小等特点。施工单位应该根据绳索取心钻进的特点和具体的施工条件,设计合理的钻孔结构,确定合理的钻进技术参数。

2 不同钻具级配下的钻杆受力与失效理论分析

2.1 钻杆受力状态分析

钻杆是整个钻杆柱的关键和主要组成部分,由钻杆组成的钻杆柱在钻孔中承受着拉、压、弯、扭等及其复杂的受力工况。包括由钻杆自重、卡埋钻、钻机给进压力引起的轴向拉、压力;由钻机提供的扭矩,用于克服孔壁、冲洗液对钻杆回转的阻力,和钻头克取岩石的力;以及钻杆在离心力及轴向压力作用下产生的弯曲应力。

在拉、压、弯、扭受力中,弯曲应力对钻杆的工作影响极大。当钻杆柱在孔内回转时,钻赶柱作为一个柔性体运动,弯曲的钻杆柱围绕本身的轴回转,钻杆内产生交变的弯曲应力,在钻具级配合理时,这种应力较小,对钻杆影响较小;当钻具级配不合理或钻孔超径过大时,弯曲应力增加而引起钻杆的疲劳破坏,严重影响钻杆的强度和寿命。

在绳索取心钻进中,大部分钻进状态为减压钻进,受力状态复杂,分析减压钻进状态下的钻杆受力最有代表性。在减压钻进中,钻杆柱上部钻杆受拉力、扭矩最大,随着孔深增加,拉力逐渐变小,到零再至受压状态,扭矩则越变越小,至孔底时,扭矩满足钻头克服岩石即可。钻具级配合理时,弯曲应力较小,当钻具级配不合理时,弯曲应力急剧增大,成为引起钻孔事故的主要原因。下面就分析一下钻杆在不同钻孔结构及不同孔段的受力情况。我们选取钻杆柱中的最上部、中和点、底部三个危险部位。

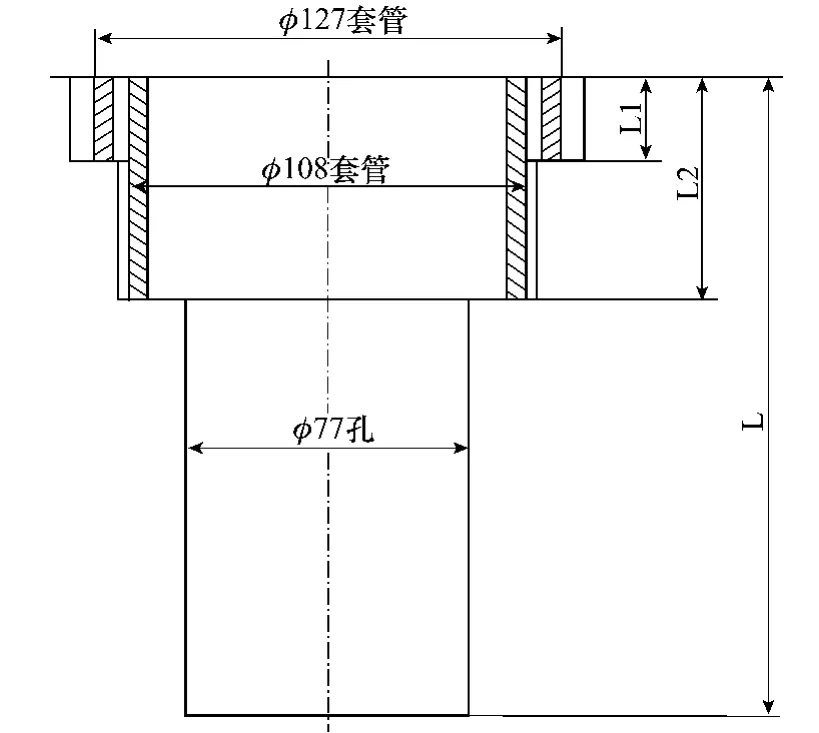

常见的岩心钻探施工时钻具级配如图1和图2所示。

图1 合理的钻具级配

图2 不合理的钻具级配

2.2 不同钻具级配条件下的钻杆受力计算

我们以孔深1500m,使用Φ71加厚绳索取心钻杆,钻机功率40kW,转速 400r/min,钻压 800kg情况下,不考虑冲洗液浮力,在不同钻具级配下的受力分析。钻杆的推荐许用疲劳强度为σ-1许=104MPa,疲劳极限强度σ-1=306MPa,许用剪切应力τ许=196MPa,许用拉伸应力σ许=540MPa。

2.2.1 合理钻具级配受力计算

(1)钻杆柱上部受力计算

①拉力计算

钻杆每米重量为q=8.2kg

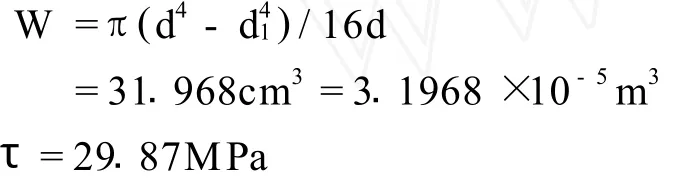

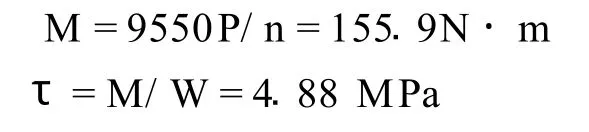

②最大剪切应力

扭矩M=9550×40/n=955N·m

n为动力机转速

τ=M/W,其中W为钻杆断面模量

弯曲应力为0

由于此处无弯曲应力,合成应力远远小于许用拉伸应力,此处是安全的。

(2)钻杆柱中和点受力计算

钻杆柱中和点就是钻杆柱拉压应力的分界面,也称零点断面。此处拉应力为零,由于钻压为800kg,钻杆柱中和点应在距钻孔底部约L1=100m处。

①孔底剪应力计算

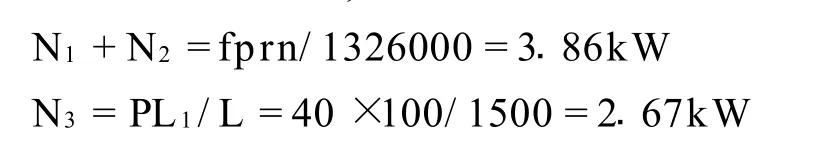

钻进功率为 P=N1+N2+N3

式中:N1为破岩所需的功;N2为克服钻头与孔底岩石摩擦所需的功;N3为回转钻杆所需的功。

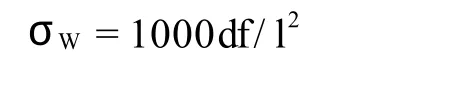

②弯曲应力计算

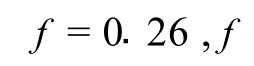

式中:f=(D-d)/2,l为半波长

计算半波长的萨尔基索夫公式

式中:l半波长(m),d钻杆外径(cm),f弯曲的最大挠度(cm),w角速度,Z距中和点距离,q每米钻杆重量。

中和点半波长理论计算为l=1.63m

σw=80.17MPa

(3)钻杆柱底部受力计算

孔底半波长理论计算为l=1.10m

通过计算,整个钻探系统中,钻杆柱底部不安全,可通过调整转速和钻压解决,采取轻压慢转,应调整为钻压800kg,转速300r/min左右,使钻杆受力在钻杆许用范围内,小于推荐的许用疲劳强度。

2.2.2 不合理钻具级配受力状态

(1)钻杆柱上部受力

不合理钻孔钻杆柱上部受力状态和大小同合理钻孔一样,是符合安全系数的,不在重复计算。

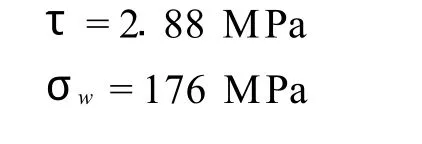

(2)钻杆柱中和点受力计算

受力分析分为钻杆柱中和点未进入φ77钻孔内和进入φ77钻孔内两种工况。

钻杆柱中和点未进入φ77钻孔时,

钻杆柱中和点未进入 φ77钻孔时,这时弯曲应力成为钻杆主要受力,σ0仍远远大于钻杆的推荐许用疲劳强度为σ-1许(104MPa),并且远远超过疲劳极限强度σ-1(306MPa),无法通过调整钻探技术参数使钻杆处于合理受力范围,钻杆断裂在所难免。

钻杆柱中和点进入 φ77钻孔时,钻杆直径与孔壁间隙变小,挠度f变小。

2.2.3 钻杆柱底部受力:

钻杆柱中和点进入φ77钻孔时,其中和点受力和钻孔底部受力情况与合理钻具级配相同,也就是说钻杆柱中和点进入φ77钻孔后,钻杆柱中和点以下钻杆工况与未进入时相比大有改善,但中和点以上的钻杆柱受力依然不好,工况仍比合理钻具级配下恶劣的多,仍有钻杆失效的可能,尤其是深孔钻探施工。

3 施工实例

施工单位使用我单位绳索取心钻杆在内蒙古和河北沧州进行钻探施工,钻具级配为图2所示。上述两例应下Φ89×5套管而未下,直接在Φ108×5.5套管下钻进,在Φ108×5.5套管下钻进钻杆所受弯曲应力为Φ89×5套管下钻进的3.25倍。使用过程中,钻杆折断频繁,尤其是更换口径开始钻进Φ77钻孔时,更加明显,随Φ77钻孔深度加深,情况有所缓解。

河北省地矿局第四地质大队使用我单位绳索取心钻杆进行 ZK2405孔施工,钻探深度2010.26m,创造了小口径岩心钻探新记录,但由于严格按照钻具级配设计钻孔结构,有效改善了钻杆在钻孔中受力,使用过程中,未发生钻杆折断事故。

以上施工实例验证了钻杆在不同钻具级配下的受力与失效分析。

4 结语

(1)通过理论计算和实例分析,钻具级配不合理,后果是严重的,此时整个钻杆柱受力工况恶劣,交变的弯曲应力急剧增大并上升为主要受力,尤其是钻孔刚变径时,交变的弯曲应力引起钻杆折断事故频繁发生,当钻杆柱中和点进入到与钻头同孔内后,工况相对好转,事故发生相对较少。钻具级配不合理,受力远远大于钻杆许用强度,无法通过调整钻探技术参数保证钻杆在许用强度下钻进。合理的钻具级配,在深孔及复杂钻探条件下,可以通过调整钻探技术参数保证钻杆在许用强度下钻进。

(2)钻杆制造单位应加强钻杆薄弱处钻杆螺纹的研究,有效提高钻杆抗弯曲应力的能力。

1 毕雪亮、王长江、阎铁等.深井钻具失效分析与预防.钻井工艺,2005(6)

2 张焱、刘坤芳,曹里民等.石油钻铤螺纹联接失效的机理分析.探矿工程(岩土钻掘工程),2000(6)

3 郭绍什等.钻具级配对钻杆折断的影响.煤田地质与勘探,1987(6)

4 张春波.绳索取心钻杆折断原因的分析.探矿工程,1987(2)

5 吴福云.S75绳索取心钻杆折断事故的原因分析.西部探矿工程,2006(10)

6 姜光忍、李忠、王献斌.绳索取心钻探施工中钻杆折断原因分析及应对措施.探矿工程(岩土钻掘工程),2009(3)