溶剂脱沥青工艺优化浅谈

2010-09-28黄灏傅徐钢易发军朱士荣

黄灏,傅徐钢,易发军,朱士荣

(1.中国石化荆门分公司,湖北荆门 448002;2.荆楚理工学院化工与药学院,湖北荆门 448000)

溶剂脱沥青工艺优化浅谈

黄灏1,傅徐钢1,易发军1,朱士荣2

(1.中国石化荆门分公司,湖北荆门 448002;2.荆楚理工学院化工与药学院,湖北荆门 448000)

简要介绍了溶剂脱沥青一段抽提 -沉降改成二段抽提工艺流程,以及转盘萃取塔改成填料塔的优点。综述了消泡剂的使用和 FCC-SDA组合工艺的应用。探讨了萃取溶剂对荆门石化生产加氢改质原料和催化裂化原料的影响:采取在丙烷溶剂中混入 20%~25%丁烷溶剂,溶剂脱沥青装置作为催化裂化原料的轻、重脱沥青油收率之和可达到 60%;提高混合 C4含量,同时提高沉顶温度,可得到轻脱沥青油作为加氢改质料的质量和收率均较为理想的状态。浅析了溶剂脱沥青装置腐蚀原因,提出了相应防腐措施。

丙烷;萃取;工艺优化;腐蚀

Abstract:The advantages are briefly introduced about deasphalting process of tw o-stage extract ion instead of one-stage extraction-settlem ent and packing tow er instead of turntable extraction tow er.The applications of antifoam er and FCCSDA are review ed.The extract ion solvent can influence the quality and the yield of catalytic cracking feedstock and hydrotreating feedstock produced by J ingm en Petrochem icalCompany:W hen 20~25%butane is m ixed in deasphalting solvent, the total yield of light oil and heavy oil for catalytic cracking feedstock is up to 60%;By increasing the content of C4and the top temperature of the settlem ent,the obtained light oil can be used as hydrotreating feedstock,w ith the satisfying quality and yield.Finally,the co rrosion reasons of so lvent deasphalting unit are briefly analyzed,and the corresponding preservative m easures are proposed.

Key words:propane;extraction;process opt im ization;corro sion

0 引言

溶剂脱沥青工艺是生产催化裂化或加氢裂化原料以及润滑油加工过程的一个重要环节,也是生产微晶蜡、凡士林、光亮油等各种优质石油产品必不可少的关键环节,它生产的副产品——脱油沥青是生产道路沥青和建筑沥青的重要原料。所以,溶剂脱沥青装置是炼油企业重要的加工单元之一,其盈利水平将直接影响企业在市场上的竞争力。

目前,荆门石化利用溶剂脱沥青工艺,主要生产催化裂化原料和加氢改质原料,并副产半沥青。生产催化裂化原料时,控制较高的脱沥青油收率,保证重催原料的供应。生产加氢改质原料时,在满足残炭和 C7不溶物等指标的前提下,尽量提高轻脱沥青油的收率,其重脱沥青油作为重催原料,轻脱沥青油进一步经过糠醛精制、加氢改质和酮苯脱蜡等工艺流程生产 HV IⅡ26或 HV IⅡ30润滑油基础油,该高粘度优质基础油填补了中国石化润滑油基础油的空白。副产的脱油沥青经与糠醛精制重质抽出油调合生产道路沥青、直接氧化生产氧化沥青或者以热进料方式掺入焦化原料中作为焦化原料的一部分。

1 萃取工艺的影响

1.1 一段抽提 -沉降与二段抽提工艺流程

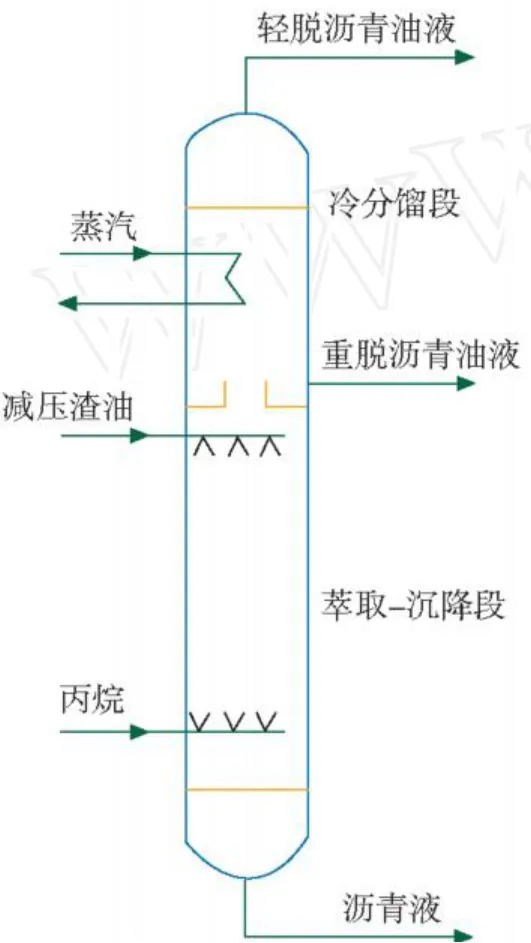

早期的丙烷脱沥青装置一般采用一段抽提 -沉降工艺,只分离出脱沥青油。后来,为了能在取得残渣润滑油料的同时,取得一些催化裂化料,往往采取一段抽提所得宽脱沥青油丙烷溶液,进行二段抽提和冷分馏,将宽脱沥青油分为轻脱沥青油和重脱沥青油,前者作为润滑油料,后者作为催化裂化料。二段抽提分为调整沥青质量的沥青液二段抽提、提高重脱沥青油质量的沉降液二段抽提和提高轻脱沥青油质量的脱沥青油二段抽提等。“一段抽提 -沉降-冷分馏”工艺流程,即一段抽提带冷分馏抽取重脱沥青油流程,见图 1,该工艺中重脱沥青油溶液从集油箱抽出,停留时间短,沉降分离不充分,而简单得到润滑油料和催化料的二段抽提流程,即脱沥青油二段抽提工艺流程就较好地解决了这一问题,其流程见图 2。北京石油化工科学研究院 605组在 1980年就做了比较试验:当以大庆渣油为进料,以丙丁烷为溶剂时,在脱沥青油液二段抽提塔下部送入相当于渣油进料体积1倍的溶剂,比一段抽提可提高6%~7%的轻脱沥青油收率。基于图 2脱沥青油二段抽提工艺流程能够提高收率和质量,建议将其作为荆门石化将来工艺技改的方向。

图 1 一段抽提带冷分馏抽取重脱沥青油流程

1.2 转盘萃取塔改为填料塔

在溶剂组成基本确定的条件下,影响轻脱油收率和处理能力的关键是萃取塔的传质效率。国内多采用转盘塔,由于水力驱动涡轮的高速液流所造成的过度搅拌,会使分散相的液滴过小,产生严重返混,不利于传质和分离,萃取效率低。清华大学开发了一种新型高效萃取塔[1],与传统转盘塔相比,均有通量大、效率高的特点,主要由液体分配器、规整填料和兼有传质作用的填料支撑组成。中国石化南阳石蜡精细化工厂采用丙烷脱沥青二段抽提 -沉降工艺,应用清华大学新型高效萃取塔技术,萃取塔中装填 FG-Ⅱ+型格栅规整填料[2]。在其他条件相同时,塔的比负荷可提高 14.6%~19.5%;在同种原料下,脱油沥青总收率提高 7%~13.5%。高效萃取塔的操作温度比转盘塔下降 24℃,溶剂纯度平均下降 15.2%,可大大降低能耗,具有较大经济效益。装置在改造后投入运行两年来,虽经多次开停工,均没有发现有结焦物堵塞现象,检修也只需吹扫,无维修工作量。建议荆门石化将转盘塔改造为 FG-Ⅱ+型格栅规整填料萃取塔。

图2 脱沥青油二段抽提工艺流程

2 FCC-SDA组合工艺的应用

催化裂化 -溶剂脱沥青组合工艺在玉门炼油化工总厂的应用,结果表明:催化裂化 -溶剂脱沥青组合工艺是一种先进而成熟的技术,组合工艺的实施可以提高催化裂化装置掺渣率 3%,丙烷脱沥青装置轻脱油和重脱油收率提高 12%,丙烷脱沥青装置可以生产出符合中国石油化工集团公司Q/SHR 004 -2000标准的 AH-90重交通道路沥青[3]。

溶剂脱沥青 -催化裂化组合工艺 (RSDAFCC)适合加工劣质、重质原油;与常压蒸馏 -催化裂化组合工艺(RFCC)相比,能降低催化裂化原料中的硫、重金属及残炭含量,改善催化裂化装置产品分布;降低催化裂化汽油硫含量,提高催化裂化装置加工量,改善操作条件,降低催化剂单耗,炼油主要经济技术指标进一步优化。该工艺生产的脱油沥青可用于生产道路沥青[4]。

中国石化荆门分公司以江汉 -阿曼混合原油和江汉 -鲁宁混合原油为原料,分别采用减压蒸馏 -丙烷脱沥青和减压蒸馏 -添加催化裂化油浆 -丙烷脱沥青工艺,生产出符合 SH 0522-2000的 100号道路沥青。结果表明:江汉 -阿曼混合原油减压渣油中掺兑质量分数为 30%的催化裂化油浆后,脱油沥青的各项性能均满足AH-70或AH-90重交通道路沥青的要求,而且薄膜烘箱试验表明试样延度超过标准要求。

3 消泡剂的使用

荆门石化减压渣油经丙烷脱沥青后的脱油沥青是较好的道路沥青调合组分,为荆门石化开辟了新的利润增长点,但原料的变化也带来较为严重的发泡问题。由于重脱沥青油液还含有一定的焦质、沥青质,会使其粘度和残炭过高,也会存在发泡问题。发泡问题多出现在重脱沥青油和脱油沥青汽提回收塔上,特别是沥青汽提塔顶,如果冒沥青,窜入低压丙烷气压缩机进口、火炬线、脱硫化氢系统,容易造成次生安全事故,成为丙烷脱沥青装置生产的一个重大隐患。茂名石化针对重脱油液的发泡现象,在中压塔冷却器前加一台破沫塔,减少中压丙烷带油,降低了泡沫携带堵塞冷却系统的风险,同时在重脱油液蒸发塔控制阀后注消泡剂,降低重脱油发泡对重脱油汽提塔的影响。茂名石化针对沥青液的发泡现象,注入消泡剂后,沥青加热炉的出口温度从 260~270℃下降至 240℃以下,解决了沥青蒸发回收温度高、装置能量损失大的问题,解决了限制装置产量提高的瓶颈——加热炉负荷过大问题,装置的生产能力达到设计值的 133%[5]。在最近的实际生产中,茂名石化采用提高加热炉沥青液的出口温度(263~270℃),在沥青蒸发塔控制阀后注消泡剂,脱油沥青出装置温度控制在 190℃以上,进一步抑制脱油沥青的发泡现象。而目前荆门石化丙烷沥青液炉出口温度控制不超过 255℃,脱油沥青出装置温度则控制不大于 180℃,均低于茂名石化温度控制,不利于减弱脱油沥青的发泡现象。

4 提高丁烷含量生产催化原料

溶剂脱沥青就是利用减压渣油 (VR)进入萃取塔和萃取溶剂进行逆流接触,液态萃取溶剂对环烷烃 -烷烃及低分子芳香烃有相当大的溶解度,而对胶质、沥青质难溶或几乎不溶的特性,将胶质、沥青质从减压渣油中脱除。由于VR属于大分子有机烃类,根据相似相溶原理,烃类分子量越接近,相互溶解率越高,故溶解性能 C6>C5>C4>C3>C2,所选溶剂溶解性能越高,脱沥青油收率越高,但考虑到溶剂的回收循环使用功能,选择丁烷溶剂最好,因为丁烷溶剂对VR溶解性能优异,同时又易于回收,不过还要考虑以下因素:①纯丁烷溶剂脱沥青油收率太高,脱油沥青收率太低,脱油沥青的软化点和运动粘度升高,使其流动性变差,输送困难,不利于装置平稳生产。而且塔底流量过小,易产生偏流,使脱油沥青液回收加热炉干烧结焦,出现堵塞炉管现象。②荆门石化丙烷脱沥青装置压缩机是按照丙烷设计的,若丁烷含量过高,压缩机达不到二段压力,在一段压力下即变成液体。荆门石化工业装置生产试验表明:采用在丙烷溶剂中混入20%~25%丁烷溶剂,丙烷装置作为催化裂化原料的DAO收率可达到60%。

5 加氢改质原料的生产优化

5.1 丙烷纯度对加氢改质原料性质的影响

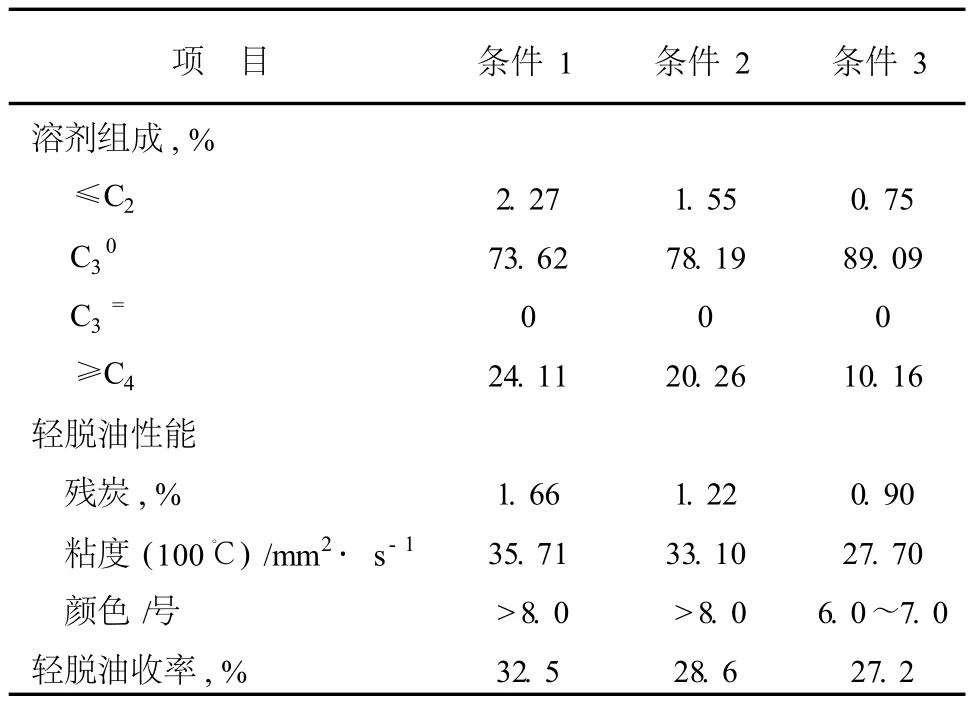

2006年 4月下旬,荆门石化丙烷装置采用鲁宁减渣和南阳、江汉混合减渣 1∶1为原料生产轻脱处理料,但原料的混和比例很不稳定,在相同的操作条件下生产的产品质量波动较大,特别是轻脱处理料颜色较深,使后续润滑油系统装置生产出的产品颜色变深。丙烷装置通过提高丙烷纯度,提高溶剂的选择性,从而达到降低轻脱处理料的颜色等目的。丙烷纯度对加氢改质原料性质的影响见表 1。

表 1 丙烷纯度对加氢改质原料性质的影响

从表 1可见:随着丙烷纯度升高,在原料性质和萃取段操作条件基本不变情况下,脱沥青油收率逐渐降低,轻脱油质量有所提高。

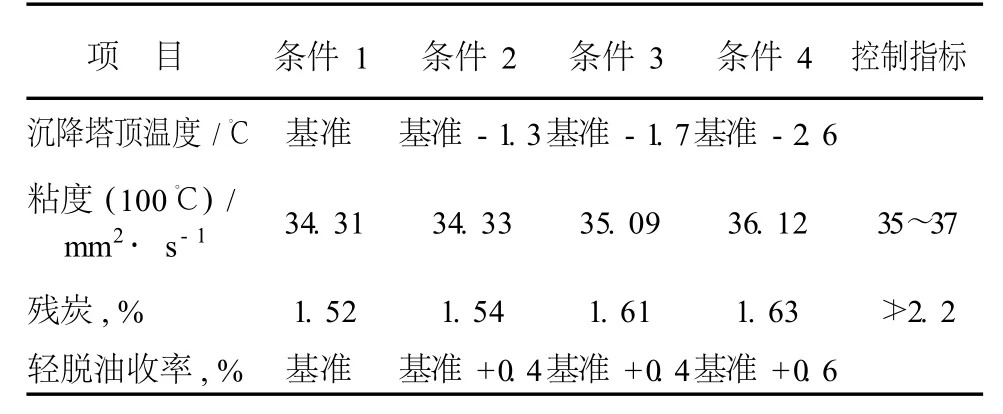

5.2 沉降塔顶温度对加氢改质原料性能的影响

抽提温度对脱沥青油收率的影响是十分显著的。工业上根据脱沥青油的质量要求,主要是残炭值,确定抽提塔的温度控制指标。较小残炭值的脱沥青油,一般使用较高的抽提塔顶温度,使溶于上升的提取液中的胶质、稠环芳烃在塔顶温度下析出,向下回流。再采用冷分馏分割脱沥青油为轻、重二产物。当重脱沥青油作为催化裂化原料时,抽提温度的调整灵活性较大,温度梯度可以大些,塔底温度可以较低些,当然也不能低到导致高熔点蜡的析出。

荆门石化在生产重质加氢改质润滑油料时,维持原料性质、溶剂比和溶剂组成不变,只对沉降塔顶温度进行调整,考察沉降塔顶温度对轻脱沥青油性能的影响,考察结果见表 2。

表 2 沉降塔顶温度对脱沥青油产品性能的影响

从表 2可见:随着沉降塔顶温度降低,粘度、残炭都明显上升,但是轻脱沥青油收率增加不是很多,说明沉顶温度控制在此范围内,对轻脱油收率影响不大,但对质量影响较大。

目前,荆门石化要求丙烷脱沥青装置既能生产优质轻脱处理料,又能提供较高收率的重脱料作为催化裂化装置的原料。基于上述提高丁烷含量,轻脱沥青油质量有所下降,但轻脱油收率明显上升,以及提高沉降塔顶温度,对轻脱油收率影响不大,但对质量影响较大,2006年 11月 3日,丙烷装置系统溶剂C3纯度由 82.5%降至 75.7%(即提高混合 C4含量),通过前后比较,在相同的操作温度下,轻脱粘度、残炭、比色和收率都明显上升。再通过提高沉降塔顶温度,使轻脱油比色达到正常水平后,得到的轻脱沥青油 C7不溶物分析 <100μg/g,100℃运动粘度上升2~4个单位,残炭上升0.1%左右,轻脱油收率上升约 2%。说明提高混合 C4含量,同时提高沉降塔顶温度,可得到加氢改质料轻脱油质量和收率二者兼顾的生产优化。

6 丙烷脱沥青装置腐蚀对策

减渣在丙烷脱沥青加工过程中,最高操作温度区域位于沥青加热炉,炉膛温度为 350~400℃,炉出口温度为 250℃左右。在该温度条件下,非活性硫化物可受热分解成硫化氢。在丙烷脱沥青装置的低温含水部位,硫化氢易与水形成 H2S-H2O型腐蚀,如溶剂汽提回收体系、压缩机系统和蒸发回收丙烷冷凝冷却器、丙烷储罐等设备。

(1)合理选材

目前国内外抗 H2S-H2O腐蚀钢板材料主要采用控制合金元素组成,降低 S、P和Mn等有害元素含量,改进材料性能和焊后热处理以及为防止硫化物应力开裂而限制高强钢的使用等措施。钢中增加 Ca和 Ce元素,使钢中的MnS夹杂物由条状变成球状,可防止裂纹产生。增加0.2%~0.3%铜,可以减少氢向钢中的扩散量。焊后热处理,清除残余应力,并控制焊缝硬度是防止硫化物应力开裂的最经济方法。

(2)工艺防腐

中国石油克拉玛依石化公司应用咪唑啉型阳极型缓蚀中和剂,在丙烷脱沥青装置中低压系统取得了优异的缓蚀中和性能和脱硫效果,系统内硫含量大幅度下降,腐蚀得到很好控制,在注入浓度为 300 mg/L的情况下,可使系统排水中的铁离子浓度降至2300 mg/L以下[6]。荆门石化丙烷脱沥青装置硫腐蚀的控制除了采用合理有效选材外,主要采用的措施是工艺防腐蚀。即通过采用脱硫剂降低丙烷中的硫化氢含量,以达到防腐蚀目的。根据选择脱硫部位的不同可分为气相丙烷碱洗脱硫和液相丙烷醇胺脱硫两种方法[7]。至于目前采用的其他防腐措施,出于技术保密原因,这里不一一赘述了。

7 结束语

荆门石化溶剂脱沥青装置仍有很大的工艺优化潜力,许多先进工艺技术未得到应用。如将萃取塔由转盘塔改为 FG-Ⅱ+型格栅规整填料塔,提高装置处理量和增产重质改质润滑油料。还有沥青液中消泡剂措施的投用、先进DCS的改造等。因此,应加强技术交流,加大技改力度,及时采用新技术、新工艺、新设备,才能全面提升荆门石化溶剂脱沥青装置技术水平。

[1]朱慎林,费维扬,张宝清.溶剂脱沥青高效率萃取塔的研究和应用[J].炼油设计,1998,28(5):25-28.

[2]肖文珍,邓继业,张黎鹏.丙烷脱沥青二段抽提 -沉降工艺及高效萃取塔的应用[J].炼油技术与工程,2006,36 (8):18-20.

[3]杨军朝,王万真,刘永红.催化裂化 -溶剂脱沥青组合工艺的应用[J].石油炼制与化工,2003,34(11):63-64.

[4]杨书显,柴志杰,任满年.溶剂脱沥青 -催化裂化组合工艺[J].炼油技术与工程,2005,35(3):37-40.

[5]何量,李志英,黄健斌,等.消泡技术在丙烷脱沥青装置上的应用[J].石油化工安全技术,2005,21(2):40-43.

[6]李磊,马玲.炼油厂丙烷脱沥青装置缓蚀剂的研制和应用[J].石油化工腐蚀与防护,2004,21(6):39-41.

[7]易发军.丙烷脱沥青装置硫腐蚀的防治[J].石油化工腐蚀与防护,2006,23(4):15-18.

A D iscussion about the Optim ization of SolventDeasphalting Process

HUANG Hao1,FU Xu-gang1,YI Fa-jun1,ZHU Shi-rong2

(1.J ingm en Petrochem icalCompany,S INO PEC,J ingm en 448002,China; 2.Institute of Chem ical and Pharm aceutical Technology,J ingchu University of Technology,J ingm en 448000,China)

TE624.52

A

2009-09-17。

黄灏(1969-),男,高级工程师,1992年毕业于抚顺石油学院石化系,现主要从事润滑油生产工艺技术服务和相关产品配方开发工作,已公开发表论文 9篇。

1002-3119(2010)04-0061-04